The effect of mine water pH on residual coal oxidation and its microscopic action characteristics

-

摘要:

为研究矿井水酸碱度(pH值)对采空区遗煤自燃特性的影响,采用平顶山煤矿的长焰煤,通过C600高精度微量热仪和气相色谱仪联用,分析低温氧化阶段衍生气体产气规律和热流曲线,并基于实验结果讨论其中的微观机理。研究结果表明:酸性水溶液浸泡显著促进了煤的氧化性能,且酸性越强,影响越大;碱性水溶液浸泡抑制了煤样的氧化性能;根据推断,认为可能是酸性溶液与煤中的矿物质反应,造成煤的孔隙率增大,促进了煤自燃反应的进程;而碱性溶液与煤样反应产生了沉积物,在一定程度上抑制了煤自燃反应。

Abstract:In order to study the effect of pH value of mine water on the spontaneous combustion characteristics of residual coal in goaf, long-flame coal from Pingdingshan Coal Mine was used to analyze the gas production law and heat flow curves of gas derived from low-temperature oxidation stage by using C600 high-precision microcalorimeter and gas chromatograph. Based on the experimental results, the microscopic mechanism was discussed. The results show that soaking in acidic aqueous solution significantly promotes the oxidation property of coal, and the higher the acidity, the greater the impact, while the soaking in alkaline aqueous solution inhibits the oxidation property of coal sample. It is concluded that the reaction between acid solution and minerals in coal may increase the porosity of coal and promote the process of spontaneous combustion of coal. The reaction of alkaline solution with coal sample produced sediment, which inhibited the spontaneous combustion reaction of coal to a certain extent.

-

煤炭作为传统能源,长期以来在能源体系中占据重要地位[1]。煤炭自燃是一个复杂的氧化反应,容易受到变质程度、水分、环境温度等诸多内外因素的影响[2-3]。多煤层地下开采时,地表水和矿井水可能会沿裂隙积聚在采空区,导致遗煤长期受到浸泡[4]。上煤层开采后,地表与煤层间会出现裂隙,地下水流入煤层并不断渗透,当钻孔疏通积水时,上覆采空区可能会产生裂缝,形成漏气通道,这会增强煤的自燃倾向性[5]。众多学者对水浸风干煤进行了研究:ZHAO等[6]研究了浸水对煤中基团的影响,发现水浸后煤中羟基和含氧官能团的相对含量增加;SONG等[7]对干燥水浸烟煤进行了低温氮气吸附实验,研究表明,水浸泡对煤的孔隙形态无明显影响,但会使煤样比表面积和吸附能力下降;DENG等[8]对水浸风干煤的热物理性能进行分析,发现水浸后煤样的活化能相较原煤降低了17%。自然界的水大多呈弱酸性和弱碱性,我国酸性矿井水主要集中在南方,福建永安的矿井水pH值低至2.0,而山东地区某些煤矿的矿井水pH值最高可达到9.0[9]。ZHA等[10]通过研究酸化后煤样的孔隙结构,发现煤孔体积的变化取决于酸化条件;LI等[11]通过实验研究酸化煤的力学性能,研究表明,酸化可以降低煤样的强度和弹性模量;DOU等[12]通过多种实验手段对主导酸化煤燃烧特性的影响因素进行研究,结果表明,孔隙对酸化煤的合成燃烧指数、差热分析的最大值和最大质量损失率的影响占主导地位;XUN等[13]采用混合酸溶液在不同温度梯度下对煤样进行浸泡,研究发现,煤样表面出现了大量孔隙,加速了气体在煤中的运移;XU等[14]研究了酸碱溶液对煤中微量组分的影响,发现盐酸和氢氧化钠溶液均能溶解部分高岭石;LIU等[15]研究了矿井水的pH值对表面活性剂润湿能力的影响,研究表明,润湿性总体上随酸度或碱度的增强而呈增大趋势;LI等[16]对碱水浸煤和蒸馏水浸煤的自燃性能进行了研究,结果表明,碱水浸煤的平均表观活化能减少量约为蒸馏水浸煤的2倍,自燃危险性更大。目前,关于水浸对煤炭自燃危险性的影响多停留在对煤体结构、自燃特性等方面,且多数研究使用的是浸泡在蒸馏水中的煤,关于不同pH值矿井水浸泡后煤的热效应及微观机理耦合特性还鲜有研究。为此,将高精度微量热仪和气相色谱仪联用,通过分析热流曲线、氧化气体变化规律、热动力学参数,研究不同pH值矿井水浸泡对采空区遗煤自燃过程产生影响的机理。

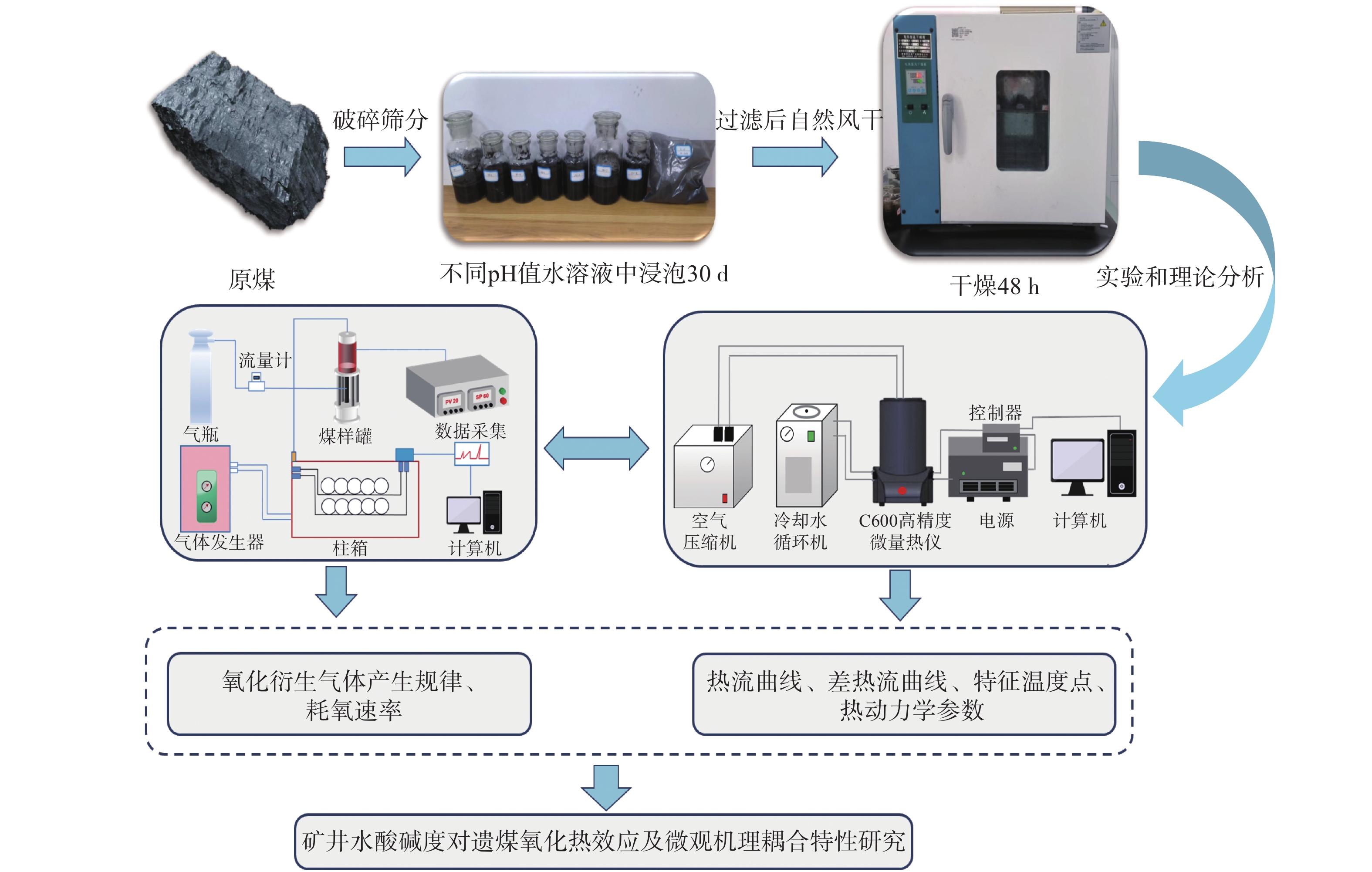

1. 实验部分

实验方案流程图如图1所示。

1.1 煤样制备

实验拟选用平顶山煤矿的长焰煤作为实验煤样,煤样工业分析按照GB/T 30732—2014《煤样工业分析仪器法》进行,实验煤样工业分析结果见表1。

表 1 实验煤样工业分析Table 1. Industrial analysis of experimental coal samples% 水分 灰分 挥发分 固定碳 3.19 25.66 41.13 26.43 采用以下步骤处理煤样:

1)对采集到的新鲜煤样通过破煤、碎煤、筛分等步骤,选取粒径为40~80目(420~178 μm)的煤样,装入密封袋中备用。

2)用浓度为0.01 mol/L的HCl溶液和NaOH溶液配制pH值分别为2、3、4、5、6、7、8的4种水溶液,将煤样与其混合后密封放置在带盖锥形瓶中,并定期对溶液pH值进行测量,使其保持恒定。

3)将煤样浸泡30 d[5,17]后取出,放置在阴凉干燥处自然风干96 h,最后再将其放到电热鼓风干燥箱中恒温40 ℃干燥48 h取出,按照pH值将浸泡煤和原煤分成8组。

1.2 低温氧化实验系统

采用自行设计的煤自燃系统进行煤低温氧化实验,低温氧化实验系统主要由程序升温系统和色谱分析系统组成。将40 g煤样放入反应容器中,为防止煤粉堵塞通风管道,在煤样罐内的煤样上下垫了一些滤网垫片,煤样罐温度设定为从25 ℃到200 ℃,加热速率为0.4 ℃/min,用空气泵通入空气至煤样罐中,将气体流量设置为100 mL/min。待温度升高至30 ℃时开始记录煤体温度,并用气相色谱仪分析气体产物成分,之后温度每升高10 ℃记录1次数据,收集到的煤温和气体浓度可以用来预测煤自燃的程度。

1.3 C600高精度微量热仪

C600高精度微量热仪的量热精度为±0.02,灵敏度为6 μV/mW,分辨率为0.5 mW,实验开始前,首先称取

1000 mg实验煤样,放入样品池中,同时用参比池进行空白实验,以消除自身误差对实验的影响。最后将空气流速设置为100 mL/min,升温速率设置为2 ℃/min,采集热流曲线和差热流曲线。2. 煤样氧化特性分析

2.1 不同煤样低温氧化衍生气体分析

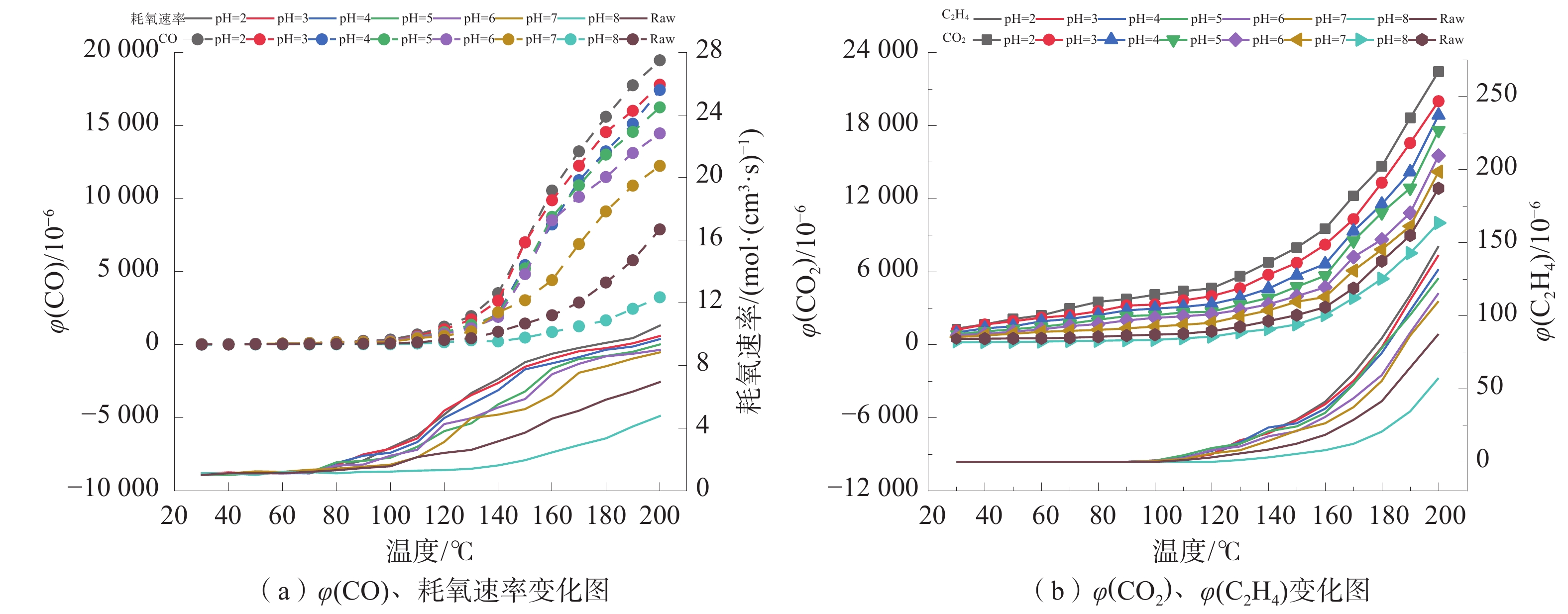

利用不同pH值溶液浸泡煤样在低温氧化过程中的CO、CO2、C2H4气体体积分数和耗氧速率来分析煤的氧化行为。原煤和溶液浸泡煤低温氧化过程中气体产物体积分数如图2所示。

CO通常出现较早,且与温度上升密切相关,广泛应用于煤自燃的预测[18];110 ℃前原煤和浸泡煤样之间的差异较小,而在110 ℃以后,各组煤样CO产生速率明显加快,且随着pH的降低,CO产气速率增长越大;当溶液呈碱性时,CO产生量是最少的,低于原煤。

CO2在氧化反应初期气体曲线增长较慢,不同组分之间差异较小,80 ℃以后CO2体积分数迅速增加,随温度升高呈指数增长趋势,不同组分间差别开始变大,经蒸馏水和酸性水溶液浸泡的煤样CO2体积分数远远大于原煤,而经pH=8溶液浸泡的煤样CO2体积分数显著低于原煤;相同温度下,溶液酸性越强,CO2的产气速率越快。

除氧化气体外,C2H4气体也是反映煤氧化程度的标志气体,经蒸馏水和酸性水溶液浸泡的煤样均在100 ℃时检测到C2H4,较原煤提前了10 ℃,且随着溶液酸性的增强,C2H4的增长速率随之加快;而经pH=8溶液浸泡的煤样在130 ℃才检测到C2H4,较原煤滞后了20 ℃,且其气体产生速率显著低于原煤,这说明酸性溶液促进了煤自燃氧化进程,碱性溶液抑制了煤自燃氧化进程。

耗氧速率是一种能够表征煤氧化性强弱的特征参数,耗氧速率可通过下式进行计算[19]:

$$ {v}_t({{{\mathrm{O}}}_{2}}) = \frac{Q\cdot {c}_1({{{\mathrm{O}}}_{2}})}{kV}\cdot {\mathrm{ln}} \frac{{c}_1({{{\mathrm{O}}}_{2}})}{{c}_2({{{\mathrm{O}}}_{2}})} $$ (1) 式中:$ {v}_t({{{\mathrm{O}}}_{2}}) $为单位体积煤的耗氧速率,mol/(cm3·s);Q为通入煤样罐中的空气流量,取100 mL/min;V为罐体内煤样体积,取78.5 cm3;$ {c}_1({{{\mathrm{O}}}_{2}})、{c}_2({{{\mathrm{O}}}_{2}}) $分别为煤样罐的进口、出口氧浓度,mol/cm3;k为标准状态下的气体摩尔体积,取22.4×103 cm3/mol。

由图2可知:氧化升温初期,各组耗氧速率无太大差别,均随着温度的升高而缓慢增加;70 ℃以后,各组煤样的耗氧速率均呈指数型增加,且pH=2的煤样耗氧速率明显高于其他组的煤样;200 ℃时pH=2的煤样耗氧速率最大,pH=8的煤样耗氧速率为最低。这说明酸溶液浸泡后煤样氧化性增强,碱溶液浸泡后煤样氧化性减弱。

对于不同煤样间产气浓度和耗氧速率出现的差异,可能是因为酸溶液暴露了煤中因矿物溶解而产生的凹凸不平的表面,增加了煤样孔隙的表面粗糙度,造成煤样孔隙结构变大,有利于煤中氧气的吸附和输送,从而增加了自燃危险性[20];虽然碱性溶液也能对煤中矿物质起到一定的溶解作用,但该过程可能生成了一些能够附着在煤表面的沉积物,对氧气进入孔隙起到了一定的抑制作用。

2.2 不同pH值水溶液浸泡对煤样热效应影响分析

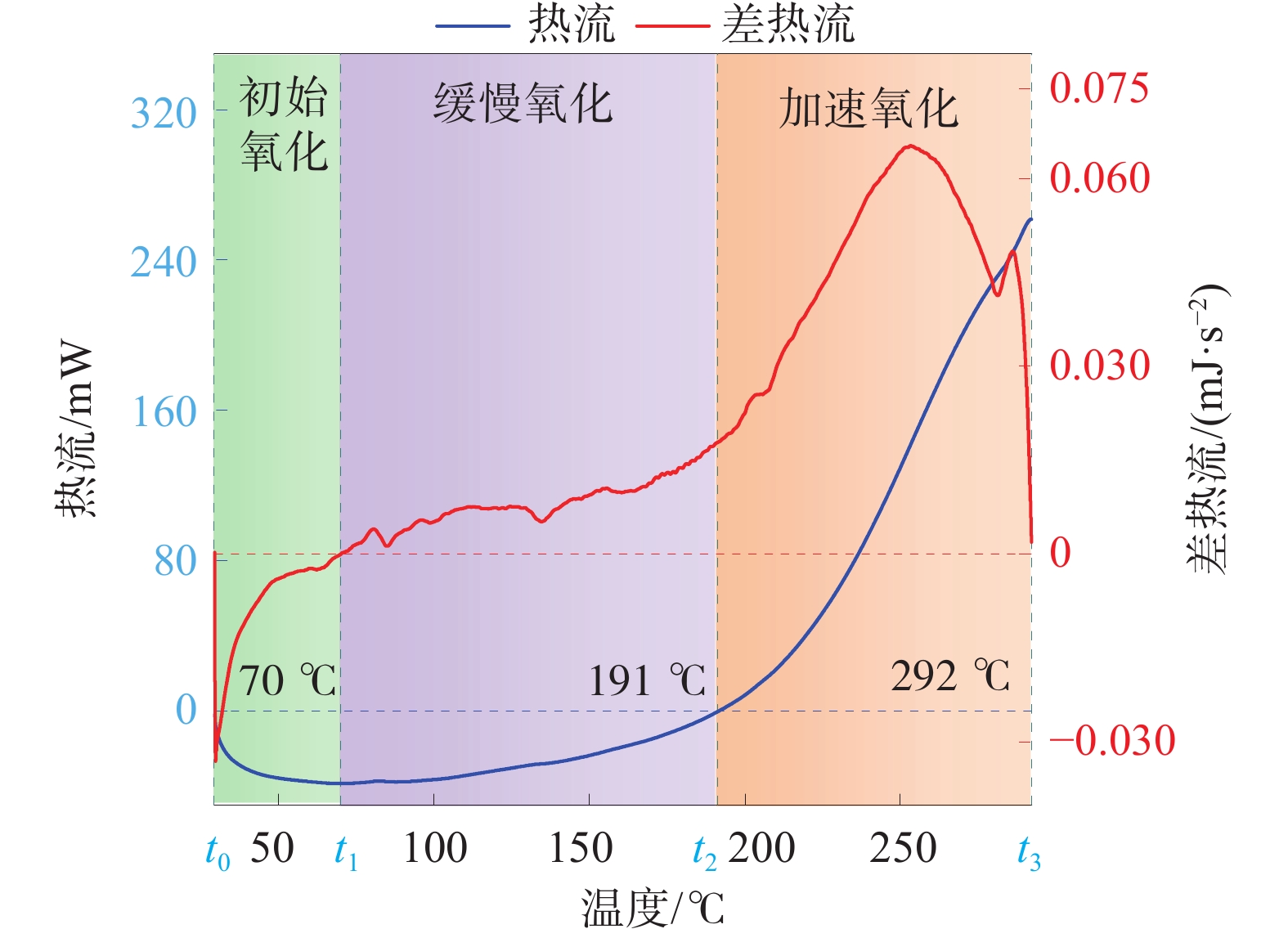

原煤在低温氧化过程中的热流曲线和差热流曲线如图3所示。

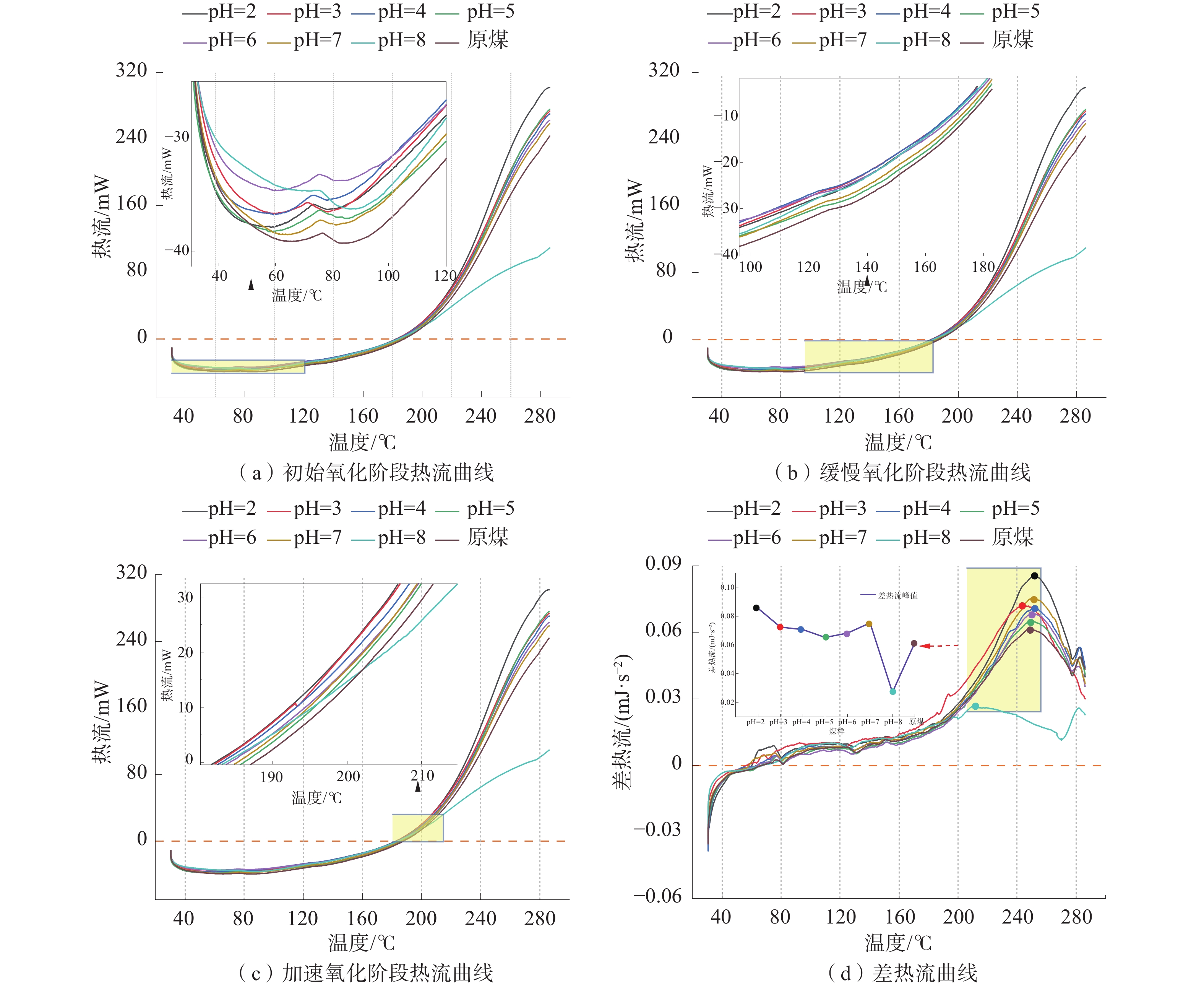

热流大小可以用来表征氧化过程中的吸放热强度,热流曲线向下表示吸热,向上表示放热。根据曲线的物理意义,找到4个特征温度点,即:起始温度t0、初始放热温度t1、临界温度t2、终止温度t3;通过特征点可将氧化过程分为3个阶段,即:初始氧化阶段(t0~t1)、缓慢氧化阶段(t1~t2)、加速氧化阶段(t2~t3)。各特征温度点的选取依据见表2,各组煤样不同阶段的热流曲线和差热流曲线如图4所示。

表 2 特征温度点的物理意义Table 2. The physical meaning of characteristic temperature points特征温度点 物理意义 t0 低温氧化过程开始时的温度。 t1 热流曲线最低点,此时煤样的吸热和放热达到平衡,开始进入放热阶段。 t2 该温度点热流值由负值转为正值,差热流值为0,煤样处于即将从缓慢氧化阶段过渡到加速氧化阶段的临界状态。 t3 热流值达到最高点时的温度,煤样加速氧化阶段结束。 在实验初期,各组煤样热流曲线变化趋势相似,但在到达热流值最低点前仍会产生明显的放热峰,这表明煤样在初始氧化过程中发生了放热反应。此时,经酸碱水溶液浸泡过的煤样放热峰均高于经蒸馏水浸泡的煤样,原煤的放热峰最低,这说明在该阶段浸泡加速了煤自燃的蓄热过程,且酸碱水溶液对煤自燃的影响大于蒸馏水。

在缓慢氧化阶段,各组煤样的热流曲线均随温度的增加呈上升趋势,但放热速率仍存在明显差异;经溶液浸泡后的煤样在该阶段热释放强度均高于原煤,在水浸煤中,除经pH=5溶液浸泡煤样热释放强度低于蒸馏水浸泡煤,其余各组热释放强度均高于蒸馏水浸煤。这说明在此阶段当溶液pH=5时,对煤氧复合反应的促进作用减弱,可能是某些活性位点受到了抑制,从而降低了反应速率。

在加速氧化阶段,可发现经pH=8溶液浸泡煤样的热流值较原煤显著降低,而其余各组煤样热流值均高于原煤,且在同一温度点下,酸性越强,热释放强度越大。这说明酸性溶液对煤样的加速氧化阶段有着显著的促进作用,而碱性溶液对该阶段有显著的抑制作用。

差热流曲线显示,各组曲线在初始氧化阶段和缓慢氧化阶段表现出相同的趋势,也就是说,在煤氧复合反应进入到加速氧化阶段前,增长率是相同的,不同的pH值溶液浸泡后只影响热释放速率的强度,不干扰热释放速率的趋势。在加速氧化阶段,pH=8煤样在225 ℃前热释放速率就达到了峰值,且显著低于原煤的dHF峰值,其余各组曲线均在250 ℃附近到达峰值,即热释放速率最大值,且峰高随着溶液酸性变强逐渐升高。这说明酸性溶液对煤样氧化过程中的热释放速率有一定的促进作用,碱性溶液对热释放速率有一定的抑制作用。

3. 氧化热动力学分析

3.1 不同煤样特征温度点和放热量分析

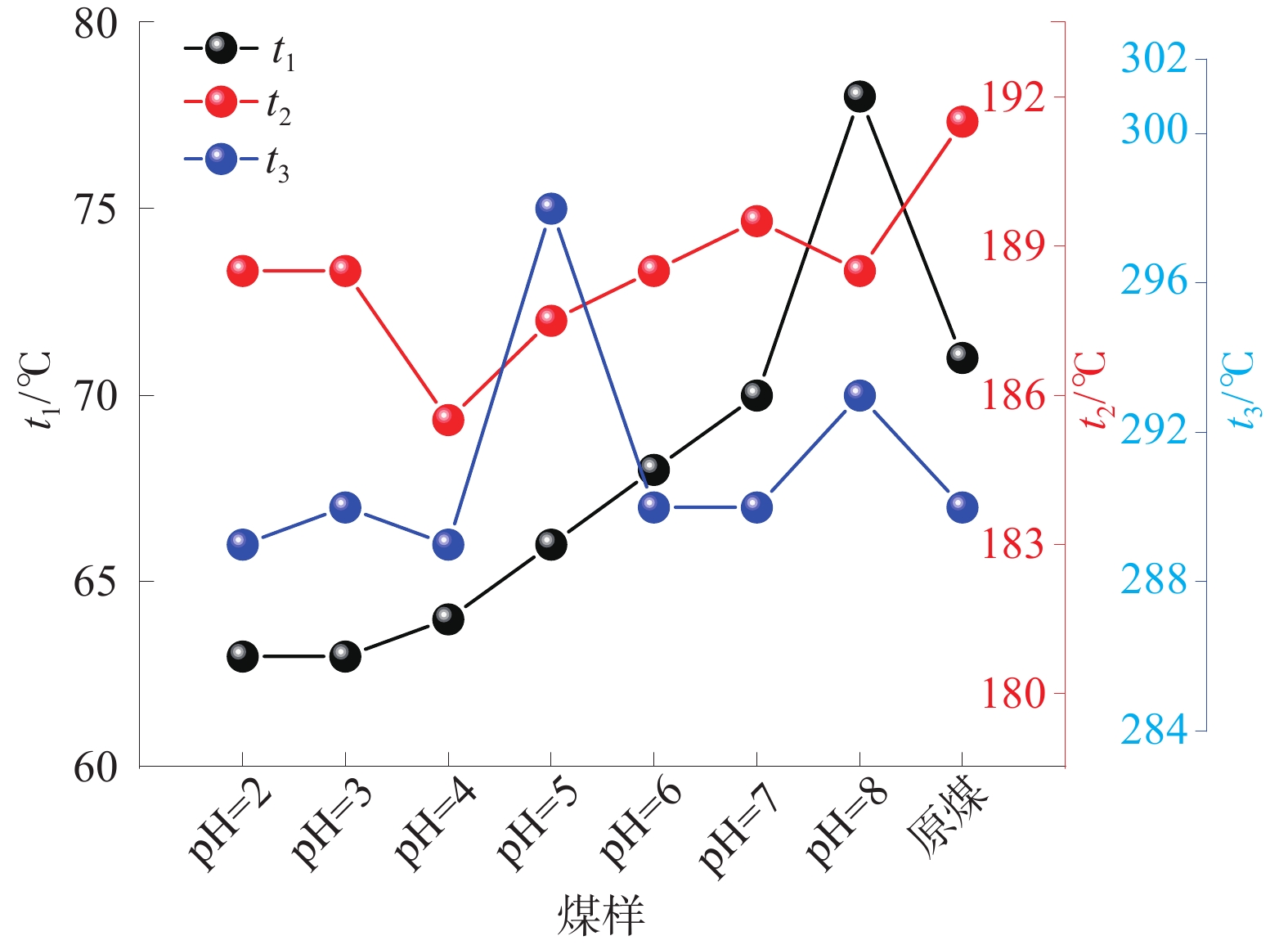

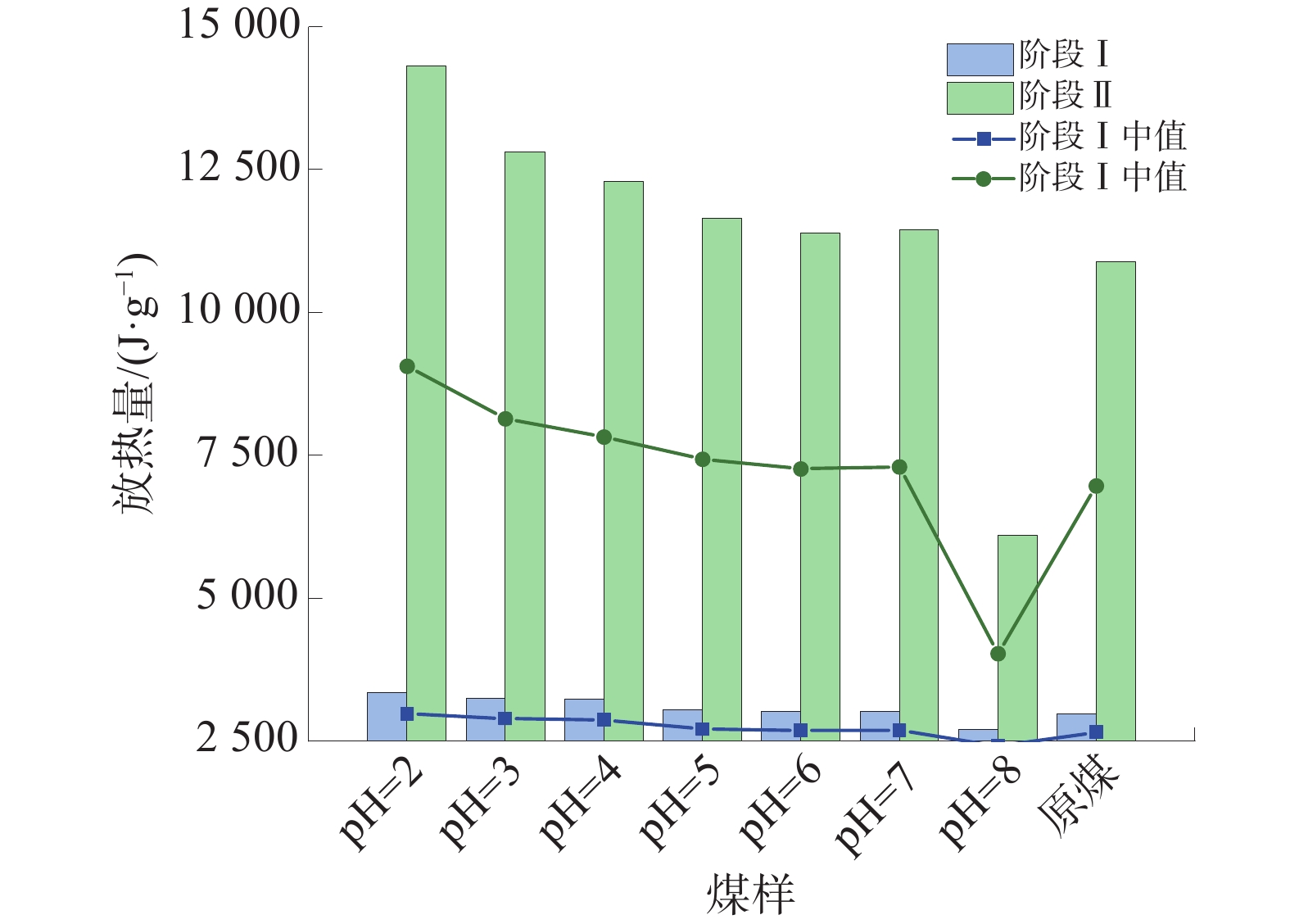

进一步研究矿井水pH值对煤样特征温度点的影响,不同煤样在低温氧化过程中的特征温度点如图5所示。将各区间内的热流曲线对温度积分,可得煤样在缓慢氧化阶段(阶段Ⅰ)和加速氧化阶段(阶段Ⅱ)的放热量,各阶段放热量如图6所示。

通过比较分析图5中特征温度点变化趋势,发现酸性水浸泡可促进初始放热温度点t1前移,且随着酸性的增强,特征温度点前移的程度也越明显,而碱性水浸泡会使得特征温度点后移;对于临界温度点t2,溶液pH值对其影响不大,相较于原煤,不同pH值溶液浸泡后的煤临界温度点均出现一定的前移,且各组间的差异不大,造成的原因是经溶液浸泡煤样会吸收水分从而占据煤样的体积,煤体表面裂隙和孔隙的发育,增加了水渗入煤体内部的可能性,更易自燃。在自然风干的过程中煤样中水分蒸发,孔隙变大,这会增大氧气与煤样的接触面积,加快煤氧复合反应,使煤样更快进入加速氧化阶段,释放更多的热量;对于终止温度t3,除经pH=8和pH=5溶液浸泡的煤样较原煤有所滞后,其余各组均在292 ℃附近波动,变化不明显。

由图6可知:经蒸馏水和酸性水溶液浸泡后的煤样2阶段放热量较原煤均有增长的趋势,且浸泡溶液的酸性越强,放热量增长的幅度越大,这可能是经酸性溶液浸泡煤中的矿物质受到侵蚀,产生更多裂隙,物理性质发生变化,增强了孔隙的连通性,煤更容易分解,燃烧发生率更高,反应更加激烈。此外,第2阶段放热量增长幅度显著高于第1阶段;这说明酸性溶液浸泡主要促进了煤自燃的加速氧化进程,增加了该阶段的煤自燃风险。而经pH=8溶液浸泡后煤样各阶段放热量较原煤显著降低,说明碱性水溶液对煤氧复合反应有一定的抑制作用,且主要集中在缓慢氧化阶段和加速氧化阶段,从而降低了煤自燃风险。

通过对特征温度点和放热量进行分析,可知相较于蒸馏水,酸性水浸泡后会进一步加剧煤的自燃危险性,碱性水浸泡则会降低煤的自燃危险性,因此,存在酸性矿井水的采空区中发生火灾事故的概率更大,需要重点关注。

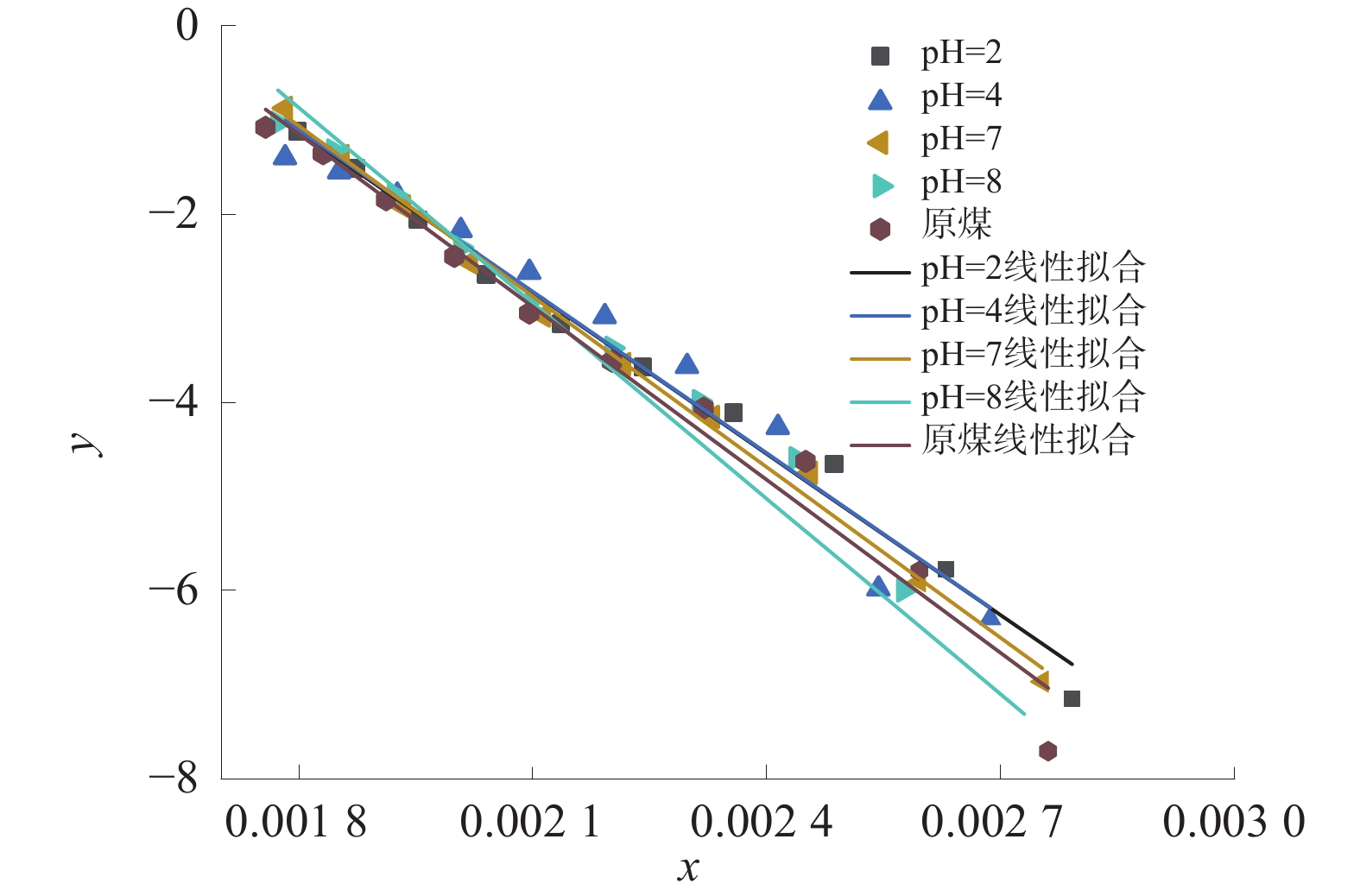

3.2 表观活化能分析

$$ \mathrm{l}\mathrm{n} \left( \frac{\mathrm{d}H/\mathrm{d}t}{\Delta H{m}_{0}} \right)= \mathrm{l}\mathrm{n}A-\frac{{E}_{{\mathrm{a}}}}{RT} $$ (2) 式中:$ \mathrm{d}H/\mathrm{d}t $为体系的反应放热速率,J;$ \Delta H $为单位反应物的反应放热量,J/g;$ {m}_{0} $为反应物的初始质量,g;$ A $为指前因子,s−1;$ {E}_{\mathrm{a}} $为反应活化能,kJ/mol;$ R $为气体常数,8.314 J/(K∙mol);$ T $为绝对温度,K。

令$ y=\mathrm{l}\mathrm{n} \left( \dfrac{\mathrm{d}H/\mathrm{d}t}{\Delta H{m}_{0}}\right) $,$x= \dfrac{1}{T} $,$ k=\dfrac{{E}_{a}}{R} $,$b= \mathrm{l}\mathrm{n}A $,可得下式:

$$ \mathit{y=kx+b} $$ (3) 式中:k为斜率;b为截距。

将实验采集到的热流数据,温度、放热量等代入式(3)并作y与x的关系图,经过线性拟合(因酸性水溶液pH数值过于接近,选择了5组比较有代表性的数据进行拟合),计算出不同煤样从初始放热温度至终止温度区间内的活化能,线性拟合结果如图7所示,不同煤样热动力学参数见表3。

表 3 不同煤样热动力学参数Table 3. Thermal dynamic parameters of different coal samples煤样 lnA R2 Ea/(kJ∙mol−1) pH=2 9.12906 0.98723 47.37 pH=4 9.18560 0.96219 47.53 pH=7 9.80043 0.99510 50.18 pH=8 9.87865 0.97444 57.48 原煤 11.57289 0.95288 50.93 计算发现,经酸性水溶液和中性水浸泡的煤样活化能较原煤明显下降;且经pH=2和pH=4溶液浸泡煤样,活化能数值较接近;经pH=7溶液浸泡煤样活化能略低于原煤;但总体上活化能大小还是随着pH值的降低而降低,说明溶液酸性越强,对煤自燃的促进作用更强,反应更容易发生。经pH=8溶液浸泡的煤样活化能大小较原煤显著增大,这说明碱溶液对煤自燃的发生具有一定的抑制作用。所以说经过酸溶液和蒸馏水浸泡过的煤样,会更容易氧化,而经过碱溶液浸泡的煤样,较原煤不容易氧化。这可能是因为酸溶液能够消除煤中的某些矿物质,煤的孔隙增大,进一步增加了煤与氧气的接触面积,促进反应的进行;而碱溶液浸泡会产生一些难以去除的沉积物附着在煤表面,降低了煤样孔隙的连通性,进而降低了氧气与煤的接触面积,故使得反应速率降低。

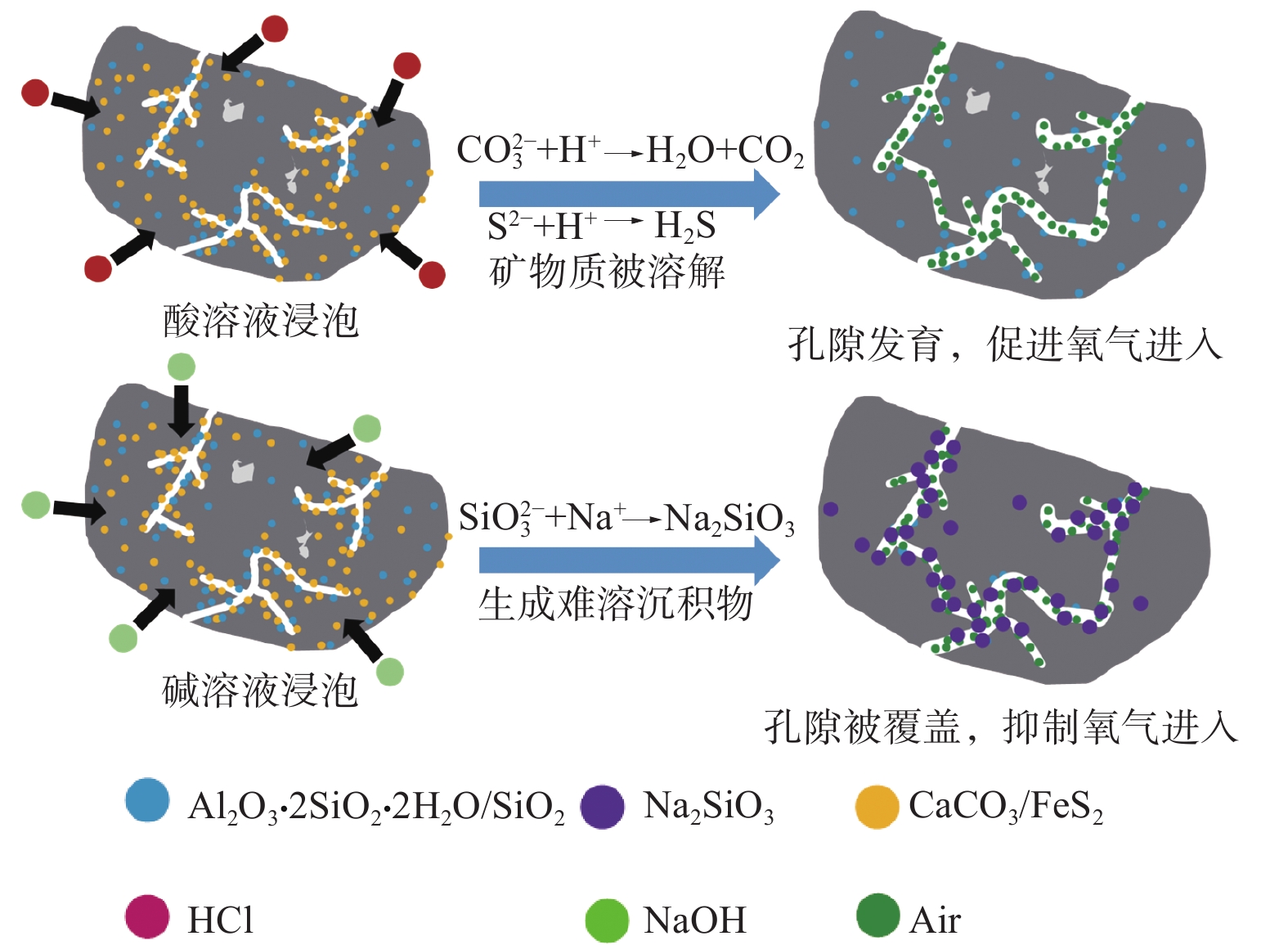

4. 微观机理分析

酸碱溶液对煤自燃特性影响的机理如图8所示。酸性溶液中的H+主要与煤中的碳酸盐和黄铁矿反应,碱性溶液中的OH−主要与煤中的高岭石和石英发生反应。

在酸离子的作用下,煤中的矿物质被消耗,原来被矿物质占据的空间形成了孔隙,煤的大孔体积增大,不仅使得孔壁表面被腐蚀形成新的孔隙,而且通过氧化腐蚀使封闭的孔隙扩大,从而提高煤的孔隙率[11],加剧了煤自燃反应的进程。碱离子虽然对矿物质也有一定的溶解作用,但在反应过程中产生了大量沉积物,硅钠盐和铝钠盐在过量碱的作用下,可生成硅酸钠和铝盐水凝胶固定在煤颗粒表面,从而抑制煤的润湿,导致渗透高度降低,沉积物对抑制煤自燃反应的进程有一定的作用。

因此,与纯水对煤的单一浸泡作用相比,氢离子与煤反应产生的一系列物理化学反应可能是煤矿水浸煤风干后自燃的主要原因;虽然碱离子也促进了煤表面部分矿物质的溶解,但其反应生成的沉积物难溶于水,会附着在煤体表面,反而对煤自燃反应起到了抑制作用。

5. 结 论

1)相较于蒸馏水,酸性水溶液浸泡后对煤样的氧化性能促进作用更明显,气体产物浓度更高,耗氧速率更快,且随着溶液酸性的增强,影响越大;而碱性水溶液浸泡后对煤样的氧化性能起到了抑制作用,气体产物浓度和耗氧速率均低于原煤。

2)酸性水溶液浸泡后,煤样低温氧化过程特征温度点前移、放热量增大、活化能降低,且酸性越强,变化幅度越大;碱性水溶液浸泡后,特征温度点后移,放热量降低、活化能升高。

3)酸性水溶液浸泡后,煤中的矿物质被消耗,原来被矿物质占据的空间形成了孔隙,煤的大孔体积增大,促进了煤样和氧气的接触,从而加剧了煤自燃反应的进程;但在反应过程中产生了大量沉积物和水凝胶固定在煤颗粒表面,从而抑制煤的润湿,导致渗透高度降低,对煤自燃反应的进程有一定抑制的作用。

-

表 1 实验煤样工业分析

Table 1 Industrial analysis of experimental coal samples

% 水分 灰分 挥发分 固定碳 3.19 25.66 41.13 26.43 表 2 特征温度点的物理意义

Table 2 The physical meaning of characteristic temperature points

特征温度点 物理意义 t0 低温氧化过程开始时的温度。 t1 热流曲线最低点,此时煤样的吸热和放热达到平衡,开始进入放热阶段。 t2 该温度点热流值由负值转为正值,差热流值为0,煤样处于即将从缓慢氧化阶段过渡到加速氧化阶段的临界状态。 t3 热流值达到最高点时的温度,煤样加速氧化阶段结束。 表 3 不同煤样热动力学参数

Table 3 Thermal dynamic parameters of different coal samples

煤样 lnA R2 Ea/(kJ∙mol−1) pH=2 9.12906 0.98723 47.37 pH=4 9.18560 0.96219 47.53 pH=7 9.80043 0.99510 50.18 pH=8 9.87865 0.97444 57.48 原煤 11.57289 0.95288 50.93 -

[1] ZHANG Y B, ZHANG Y T, SHI X Q, et al. Investigation of thermal behavior and hazards quantification in spontaneous combustion fires of coal and coal gangue[J]. Science of the Total Environment, 2022, 843: 157072. doi: 10.1016/j.scitotenv.2022.157072

[2] 邓军,张琦,陈炜乐,等. 矿井煤自燃灾害监测预警技术及发展趋势[J]. 煤矿安全,2024,55(3):99−110. DENG Jun, ZHANG Qi, CHEN Weile, et al. Coal spontaneous combustion disaster monitoring and early warning technologies and development trend for coal mines[J]. Safety in Coal Mines, 2024, 55(3): 99−110.

[3] 刘博雄,马尚权,张超,等. 粒径与升温速率对煤氧化特征温度及活化能的影响研究[J]. 煤矿安全,2023,54(11):77−83. LIU Boxiong, MA Shangquan, ZHANG Chao, et al. Study on the influence of particle size and heating rate on characteristic temperature and activation energy of coal oxidation[J]. Safety in Coal Mines, 2023, 54(11): 77−83.

[4] SONG S, QIN B T, XIN H H, et al. Exploring effect of water immersion on the structure and low-temperature oxidation of coal: A case study of Shendong long flame coal, China[J]. Fuel, 2018, 234: 732−737. doi: 10.1016/j.fuel.2018.07.074

[5] ZHAI X W, GE H, WANG T Y, et al. Effect of water immersion on active functional groups and characteristic temperatures of bituminous coal[J]. Energy, 2020, 205: 118076. doi: 10.1016/j.energy.2020.118076

[6] ZHAO J W, WANG W C, FU P, et al. Evaluation of the spontaneous combustion of soaked coal based on a temperature-programmed test system and in situ FTIR[J]. Fuel, 2021, 294: 120583. doi: 10.1016/j.fuel.2021.120583

[7] SONG B B, ZHAI X W, MA T, et al. Effect of water immersion on pore structure of bituminous coal with different metamorphic degrees[J]. Energy, 2023, 274: 127449. doi: 10.1016/j.energy.2023.127449

[8] DENG J, QU G Y, REN S J, et al. Effect of water soaking and air drying on the thermal effect and heat transfer characteristics of coal oxidation at the low-temperature oxidation stage[J]. Energy, 2024, 288: 129705. doi: 10.1016/j.energy.2023.129705

[9] FENG Q Y, LI T, QIAN B, et al. Chemical characteristics and utilization of coal mine drainage in China[J]. Mine Water and the Environment, 2014, 33(3): 276−286. doi: 10.1007/s10230-014-0271-y

[10] ZHA W, LIN B Q, LIU T, et al. Effect of acidification on microscopic properties and pore structure of coal[J]. Fuel, 2023, 343: 127834. doi: 10.1016/j.fuel.2023.127834

[11] LI S, NI G H, WANG H, et al. Effects of acid solution of different components on the pore structure and mechanical properties of coal[J]. Advanced Powder Technology, 2020, 31(4): 1736−1747. doi: 10.1016/j.apt.2020.02.009

[12] DOU H R, NI G H, SUN G S, et al. Study on dominant structural factors and laws of combustion performance of acidified coal[J]. Energy, 2023, 266: 126413. doi: 10.1016/j.energy.2022.126413

[13] XUN M, XIE J N, XIE J, et al. Study on the effect of acid-heat coupling on the damage characteristics of coal pore-fissure structure[J]. Advanced Powder Technology, 2021, 32(10): 3425−3435. doi: 10.1016/j.apt.2021.07.019

[14] XU Q F, LIU R L, YANG H T. Effect of acid and alkali solutions on micro-components of coal[J]. Journal of Molecular Liquids, 2021, 329: 115518. doi: 10.1016/j.molliq.2021.115518

[15] LIU Z, JIAO L S, YANG H, et al. Study on the microstructural characteristics of coal and the mechanism of wettability of surfactant solutions at different pH levels[J]. Fuel, 2023, 353: 129268. doi: 10.1016/j.fuel.2023.129268

[16] LI P R, YANG Y L, ZHAO X H, et al. Spontaneous combustion and oxidation kinetic characteristics of alkaline-water-immersed coal[J]. Energy, 2023, 263: 126092. doi: 10.1016/j.energy.2022.126092

[17] ZHONG X X, KAN L, XIN HH, et al. Thermal effects and active group differentiation of low-rank coal during low-temperature oxidation under vacuum drying after water immersion[J]. Fuel, 2019, 236: 1204−1212. doi: 10.1016/j.fuel.2018.09.059

[18] ZHANG Y L, WANG J F, WU J M, et al. Modes and kinetics of CO2 and CO production from low-temperature oxidation of coal[J]. International Journal of Coal Geology, 2015, 140: 1−8. doi: 10.1016/j.coal.2015.01.001

[19] 丁建旭,杜群贵,王新华,等. 内置变径障碍物组管道内爆轰波传播规律的研究[J]. 中国安全生产科学技术,2018,14(6):33−38. DING Jianxu, DU Qungui, WANG Xinhua, et al. Study on propagation laws of detonation wave in pipeline with built-in variable radius obstacle group[J]. Journal of Safety Science and Technology, 2018, 14(6): 33−38.

[20] LU W, LI J H, LI J L, et al. Oxidative kinetic characteristics of dried soaked coal and its related spontaneous combustion mechanism[J]. Fuel, 2021, 305: 121626. doi: 10.1016/j.fuel.2021.121626

[21] PAN R K, MA J W, ZHENG L G, et al. Experimental study on the effects of chemical composite additive on the microscopic characteristics of spontaneous combustion coal[J]. Environmental Science and Pollution Research, 2020, 27(5): 5606−5619. doi: 10.1007/s11356-019-07340-y

[22] 朱红青,刘丹龙,刘建荣. 基于Arrhenius方程的煤的绝热氧化过程研究[J]. 中国安全科学学报,2016,26(7):63−67. ZHU Hongqing, LIU Danlong, LIU Jianrong. Research on coal adiabatic oxidation based on Arrhenius equation[J]. China Safety Science Journal, 2016, 26(7): 63−67.

下载:

下载: