Intelligent electronic blocking control system for coal mine stalled vehicles

-

摘要:

为了解决矿用车辆在井下巷道下坡路段速度失控,引发行车安全等问题,结合煤矿防爆车辆的作业场景和系统特性,提出了1种用于煤矿失速车辆智能电子式拦截控制系统,并设计相应的控制流程和控制策略,实现实时互联、智能保护。以某19座矿用防爆车辆为对象进行实测,测试验证了该装置及控制策略的有效性。测试结果表明:智能电子式阻拦控制装置和控制策略满足技术要求。

-

关键词:

- 矿用防爆车辆 /

- 失速车辆拦截控制系统 /

- 阻拦控制策略 /

- 柔性吸能器 /

- 制动距离

Abstract:In order to solve the problem of driving safety caused by the speed loss of mining vehicles in the downhill section of underground roadway, an intelligent electronic interception control system for stalling vehicles in coal mine is proposed based on the operation scenario and system characteristics of explosion-proof vehicles in coal mine, and the corresponding control process and control strategy are designed to realize real-time interconnection and intelligent protection. The effectiveness of the device and control strategy is verified by measuring 19 explosion-proof vehicles used in mines. The test results show that the intelligent electronic blocking control device and control strategy meet the technical requirements.

-

目前,大中型煤矿辅助运输大巷通常采用混凝土硬化路面,由防爆车辆运输井下人员、物料及设备等。由于煤矿井下路面狭窄,坡道较多,且通常存在淋水、煤泥、碎石等,进一步降低了橡胶轮胎与路面的附着系数,加剧了车辆打滑失控风险[1]。因此,一旦出现制动故障,缺乏有效缓冲减速措施将导致车辆运输事故频发,成为矿井运输事故的重要来源之一[2-5]。

有轨矿车类斜巷跑车防护装置在设计上通常是为了应对有规律上下矿车的斜井环境而优化的。然而,在无轨辅助运输斜巷中,防爆车辆的上下往往是无规律的,这确实可能导致防护装置出现无序起落的情况,进而干扰车辆的正常行驶。

为确保车辆安全运行,一方面,无轨辅助运输路段沿巷道壁两侧堆积废旧轮胎或在巷道的末端开设上山盲巷作为应急减速制动的措施,其出发点是为了提高运输过程的安全性;堆积废旧轮胎可以提供一种临时的减速区域,通常堆积废旧轮胎可以提供一种临时的减速区域,开设上山盲巷作为减速区域,则利用了上坡的阻力来帮助车辆减速;这些方式与车辆的速度、司机的驾驶水平等主观因素密切相连,车辆失速时随着速度不断加快,往往无法按照理想状态减速制动,导致效果不佳,隐患极大。另一方面,当路况较差或巷道倾角进一步增大时,为了减轻防爆车辆自运行的安全隐患[6-7],对路面进行埋设螺纹钢或波浪处理,以增加轮胎与路面的附着性能,避免车辆制动时甩尾漂移。同时由于车辆重载及空载时轴荷承载及整车重心会发生较大变化[8],且井下路面条件及路况随时可能因维护保养而经常发生变化,存在极大的不确定性[9-10]。因此,目前采用的几种方式均不能完全实现陡坡条件下防爆车辆的绝对可靠安全。

综上,为了解决矿用车辆在井下巷道下坡路段速度失控,引发行车安全等问题;结合煤矿防爆车辆的作业场景和系统特性,提出了一种用于煤矿失速车辆智能电子式拦截控制系统。

1. 失速车辆智能电子式拦截控制系统整体设计

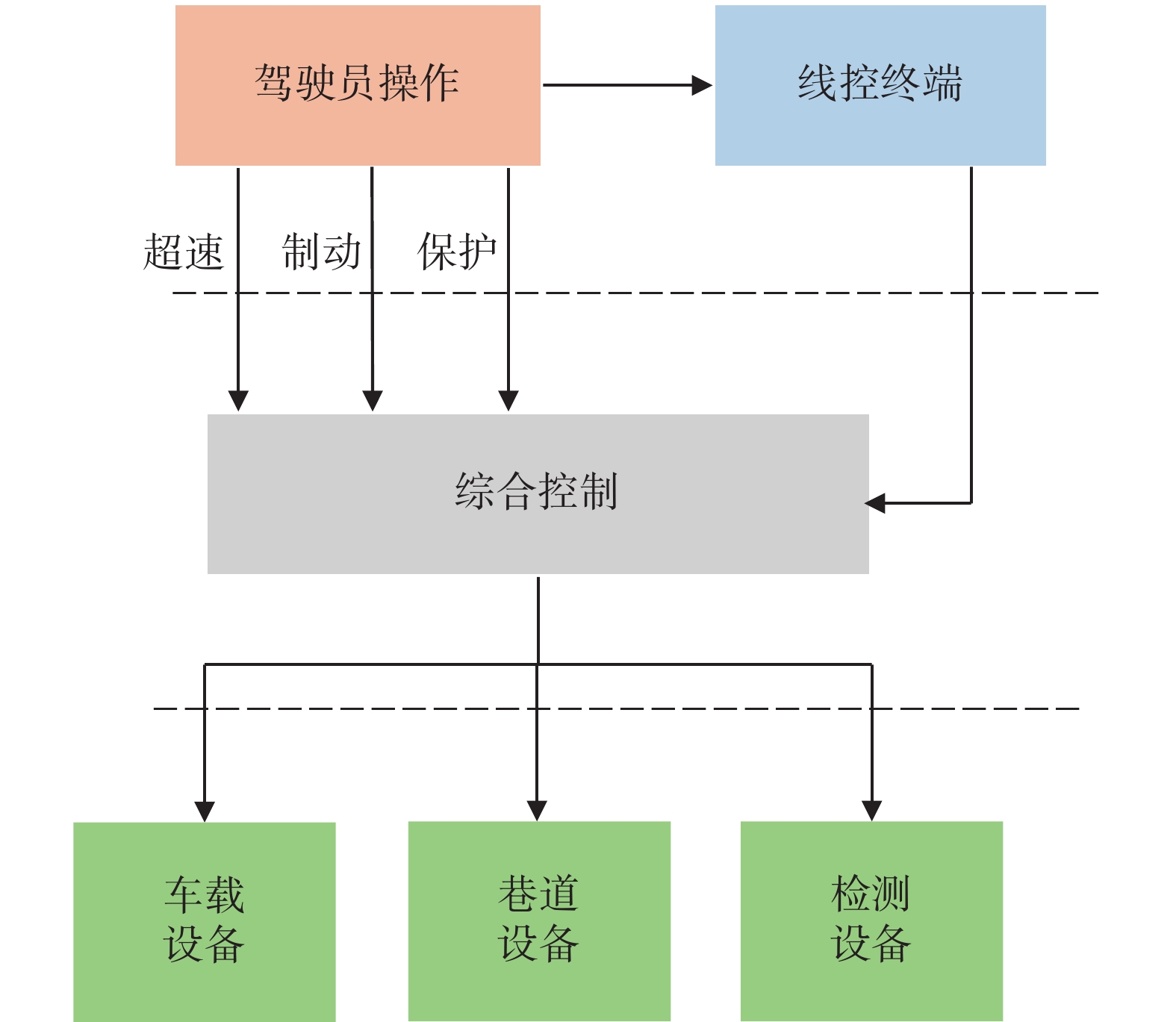

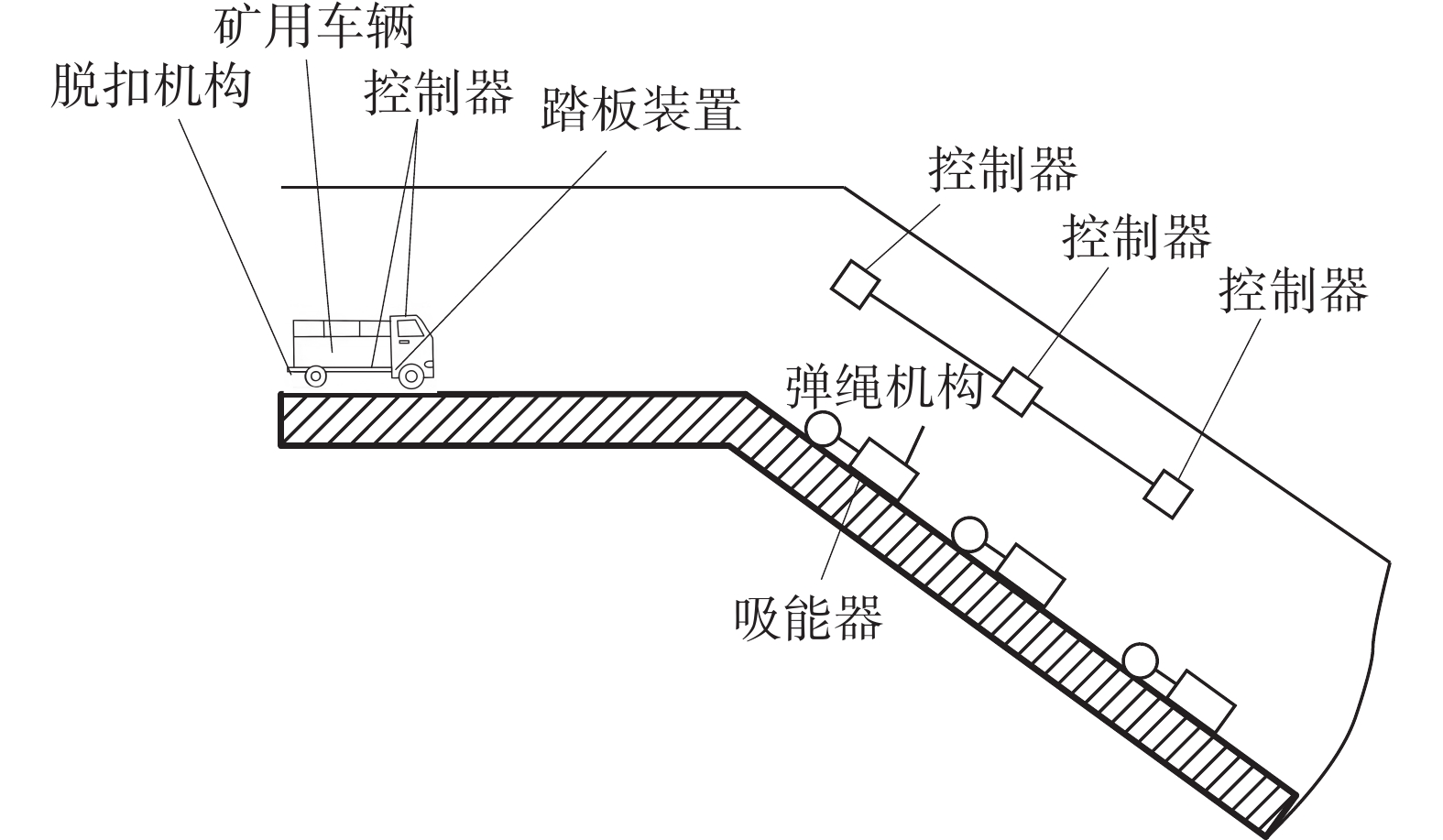

煤矿失速车辆的智能电子式阻拦控制系统,主要包括设置在煤矿防爆车辆上的车载移动控制系统和设置在井下巷道的固定保护系统。阻拦控制系统布置图如图1所示。

车载移动控制系统主要由车载防爆控制箱、液压控制装置及机械执行装置组成。防爆控制箱内设置有车辆信息数据采集模块、通讯交互模块及中央处理模块:车辆信息数据采集模块用于实时采集车辆运行数据,包括速度采集单元和压力采集单元;通讯交互模块用于接收车辆运行数据及发送中央处理模块指令;中央处理模块用于运行数据的监控和比较处理,并生成控制信息。液压控制装置主要由速度传感器、压力传感器、防爆电磁阀等组成[11]:速度传感器用于采集车辆运行的实时车速,一般安装在传动轴上;压力传感器安装在制动踏板至制动器之间,用于采集车辆制动系统的压力数据;防爆电磁阀用于接收防爆控制箱的控制信息,并控制机械执行装置工作。机械执行装置用于实现车载尾钩与常闭式拦截装置的联动。

固定保护系统包括固定式防爆控制箱、弹绳机构、常闭式拦截装置等:①固定式防爆控制箱主要用于和车载控制箱进行无线通信,并根据车载防爆控制箱的控制信息生成固定保护系统的控制信息;②弹绳机构用于根据固定式防爆控制箱的控制信息捕捉机械执行装置弹跳出的车载尾钩,从而对车辆施加拦截力;③常闭式拦截装置用于将车辆动能转化为自身热能,从而实现柔性制动,以拦截速度失控车辆。

2. 系统设计分析

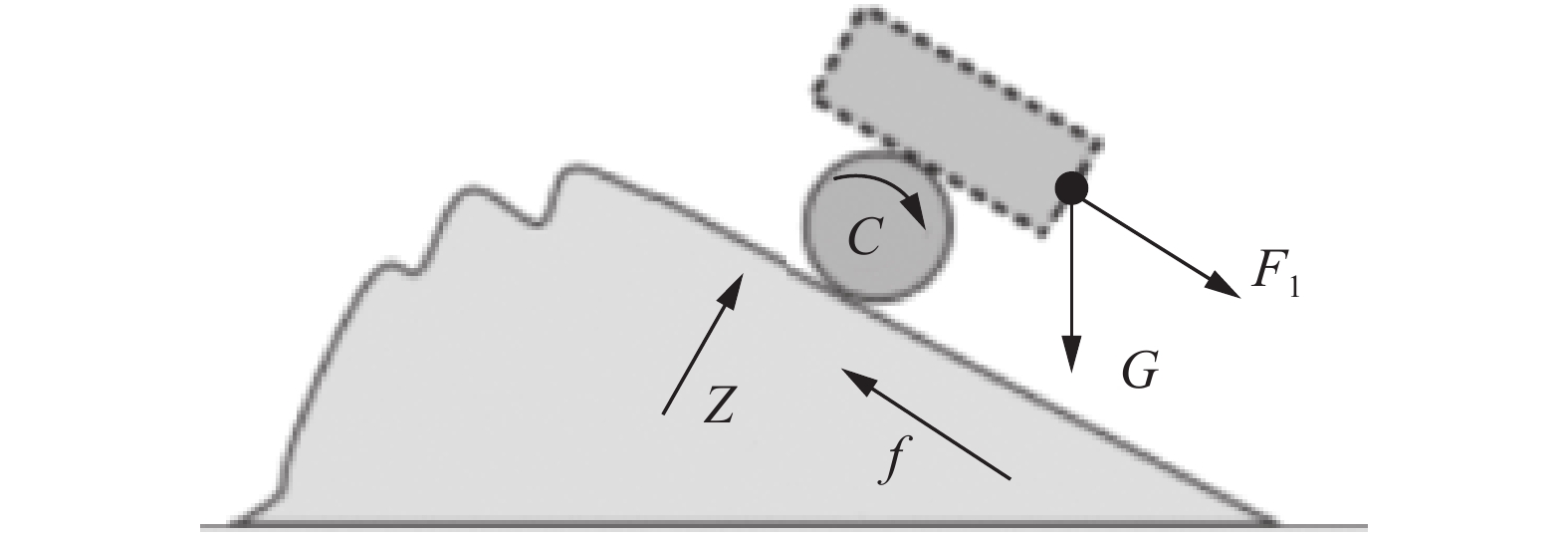

2.1 系统受力分析

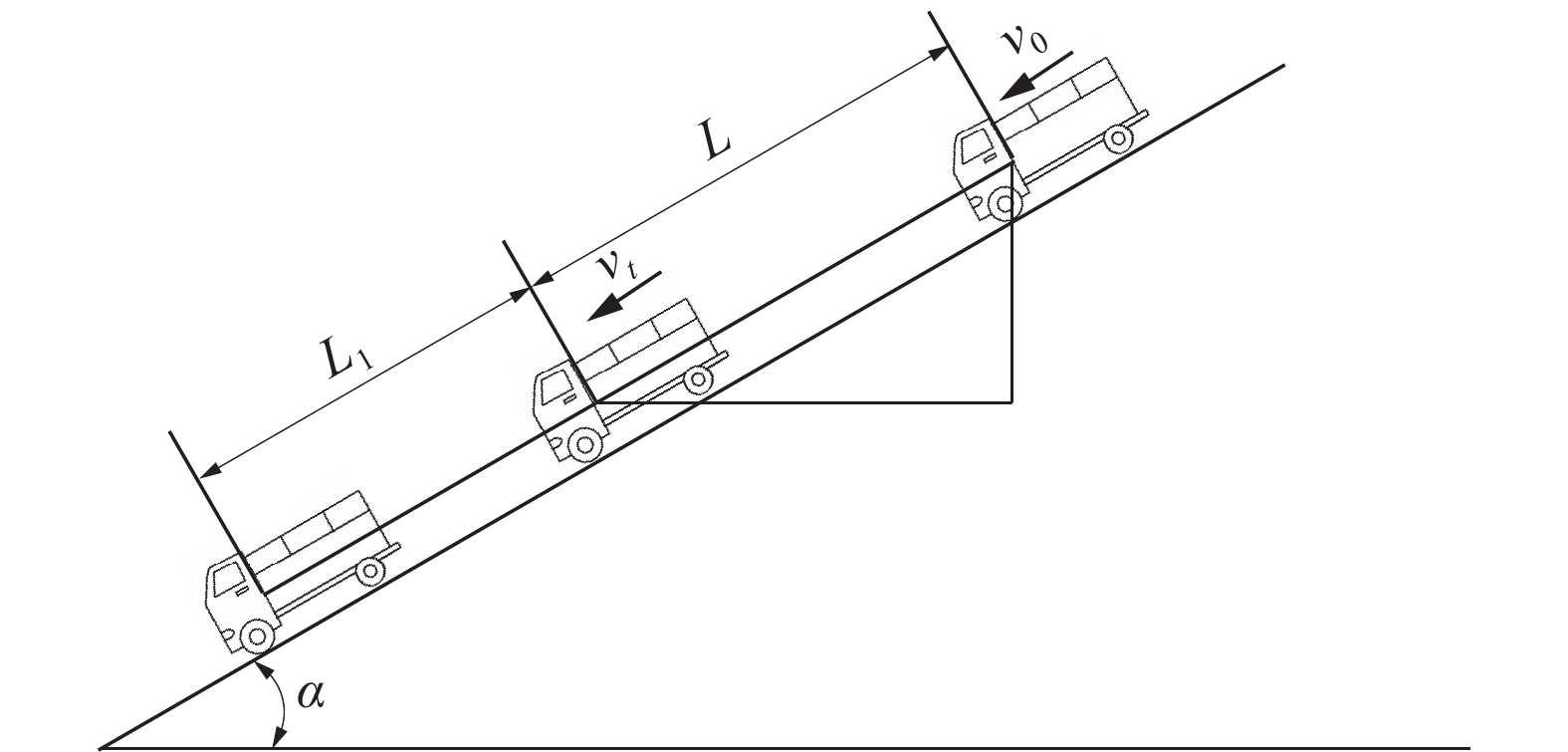

车辆在斜坡上车辆在斜坡上的受力示意图如图2所示,车辆在斜坡上制动失效行驶图如图3所示。

车辆沿斜坡以初速度v0开始运动,由于受到沿斜坡方向的重力的分力作用[12],产生加速度a,此时车辆在斜坡上的位移L为:

$$ L={v}_{0}+\frac{1}{2}a{t}^{2} $$ 若车辆速度v0时发生制动失效,阻拦系统对车辆产生制动作用时速度达到vt,则车辆从制动失效到阻拦控制装置起作用的时间t为:

$$ t=\frac{{v}_{t}-{v}_{0}}{\mathrm{sin}\;\alpha -\mu g\mathrm{cos}\;\alpha }$$ 式中:μ为滚动阻力系数,这里与轮胎与行驶路面相关,取0.015;$ \alpha $为运输巷道的坡度,(°)。

此时,阻拦控制系统吸收能量E为:

$$ E=\frac{1}{2} m {v}_0^2+m g\left(L+L_1\right) \sin \;\alpha-\mu m g\left(L+L_1\right) \cos \;\alpha$$ 式中:L为从车辆失速到机械执行装置尾钩勾住拦截装置阻拦索所经过的距离,m;L1为车辆被拦截开始到停稳经过的距离,m;m为失速车辆的总质量,kg;E为阻拦装置需要吸收总能量,J。

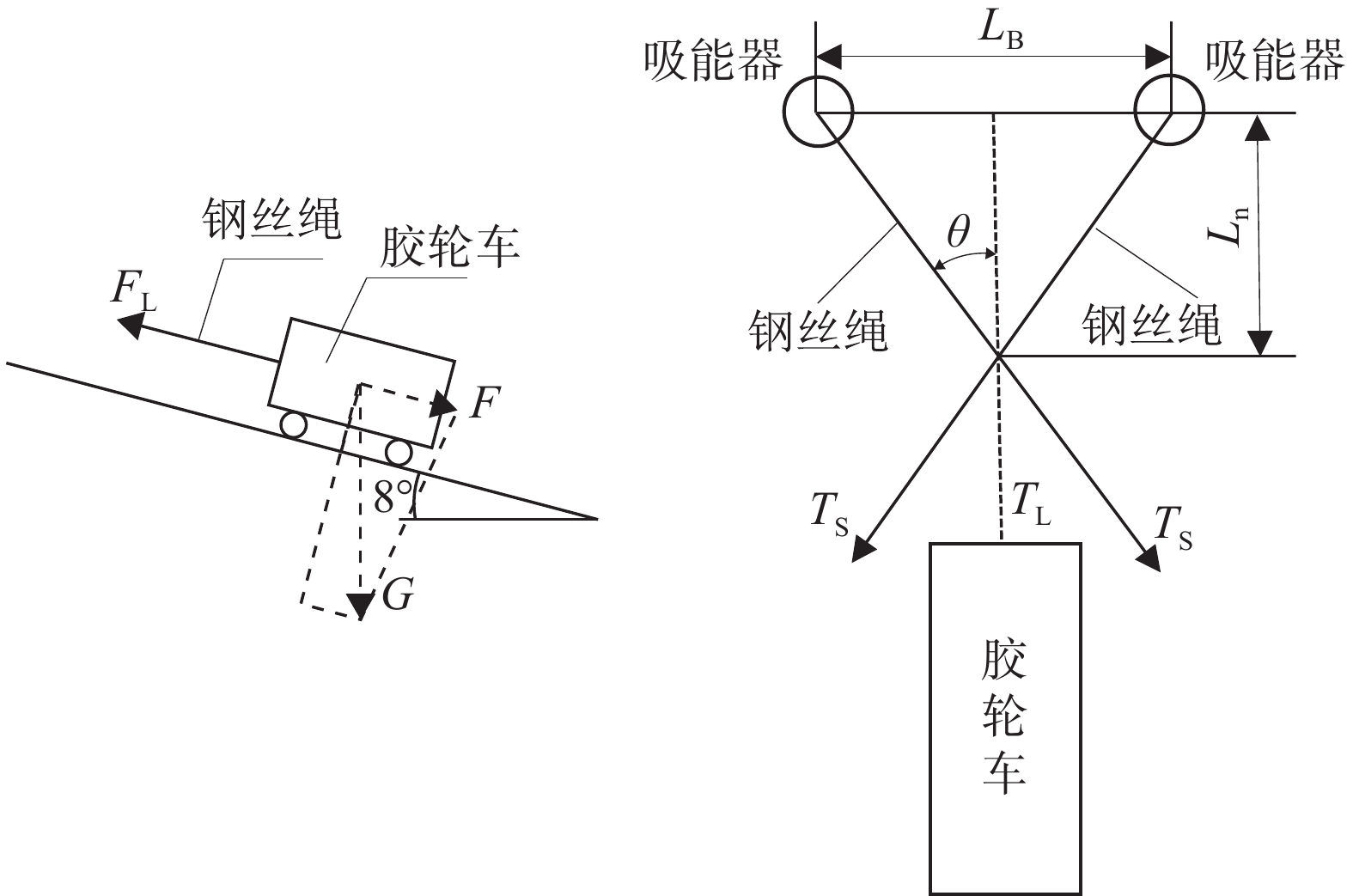

控制系统通过拦截装置对车辆产生阻拦作用[13-14],忽略了摩擦阻力的影响,阻拦状态下拦截装置受力FL为:

$$ {F}_{{\mathrm{L}}}=mg\mathrm{sin}\;\alpha +ma $$ 式中:FL为钢丝绳作用于失速车辆上的拉力,N;a为车辆减速度,m/s2,即司机及乘员可承受的无不良反应的减速度,应小于或等于2.5倍的重力加速度g。

由防爆车辆在不同减速度时弹绳机构钢丝绳应作用在车辆上的力可以得,对于给定车辆随着坡度的增加,钢丝绳合力随减速度增加而增大。

2.2 制动距离分析

假设车辆正常运行速度为v0,制动失效后到达弹绳机构处的速度最大为vs,则运行时间ts和运行距离Ss为:

$$ {t}_{{\mathrm{s}}}=\frac{{v}_{{\mathrm{s}}}-{v}_{0}}g{\mathrm{sin}\;\alpha }$$ $$ {S}_{{\mathrm{s}}}={v}_{0}{t}_{{\mathrm{s}}}+\frac{1}{2}g(\mathrm{sin}\;\alpha) {t}_{{\mathrm{s}}}^{2} $$ 式中:ts为防爆车辆制动失效后到达弹绳机构处所用时间,s;vs为防爆车辆制动失效后到达弹绳机构处的速度,m/s;Ss为从防爆车辆制动失效后到达弹绳机构处行走距离,m。

假设车辆从捕捉弹绳机构到其钢丝绳完全受力经过的距离为$ {L}_{\mathrm{n}} $ ($ {L}_{\mathrm{n}} $可根据具体参数设定),巷宽为LB,首套固定保护系统置于变坡点下方的合适位置,以确保在车辆失速时能够及时有效地进行拦截。当失速车辆的尾钩在距离拦截装置吸能器中线下方某处(LD))捕捉到弹绳机构,并且弹绳机构处于完全受力状态时,此时车辆的受力分析如图4所示。

则:$ {S}_{{\mathrm{z}}}={\displaystyle\int }_{0}^{t_{\mathrm{z}}}\dfrac{3}{2a\left(t\right)}{v}_{{\mathrm{s}}}^{2} {\mathrm{d}}{{t}}$

式中:Sz为弹绳机构完全受力后防爆车辆的运行距离,m;tz为弹绳机构完全受力后防爆车辆的运行时间,s。

因此,在失速车辆速度一定的情况下,随着弹绳机构钢丝绳拉力的增加,运行距离会减小。

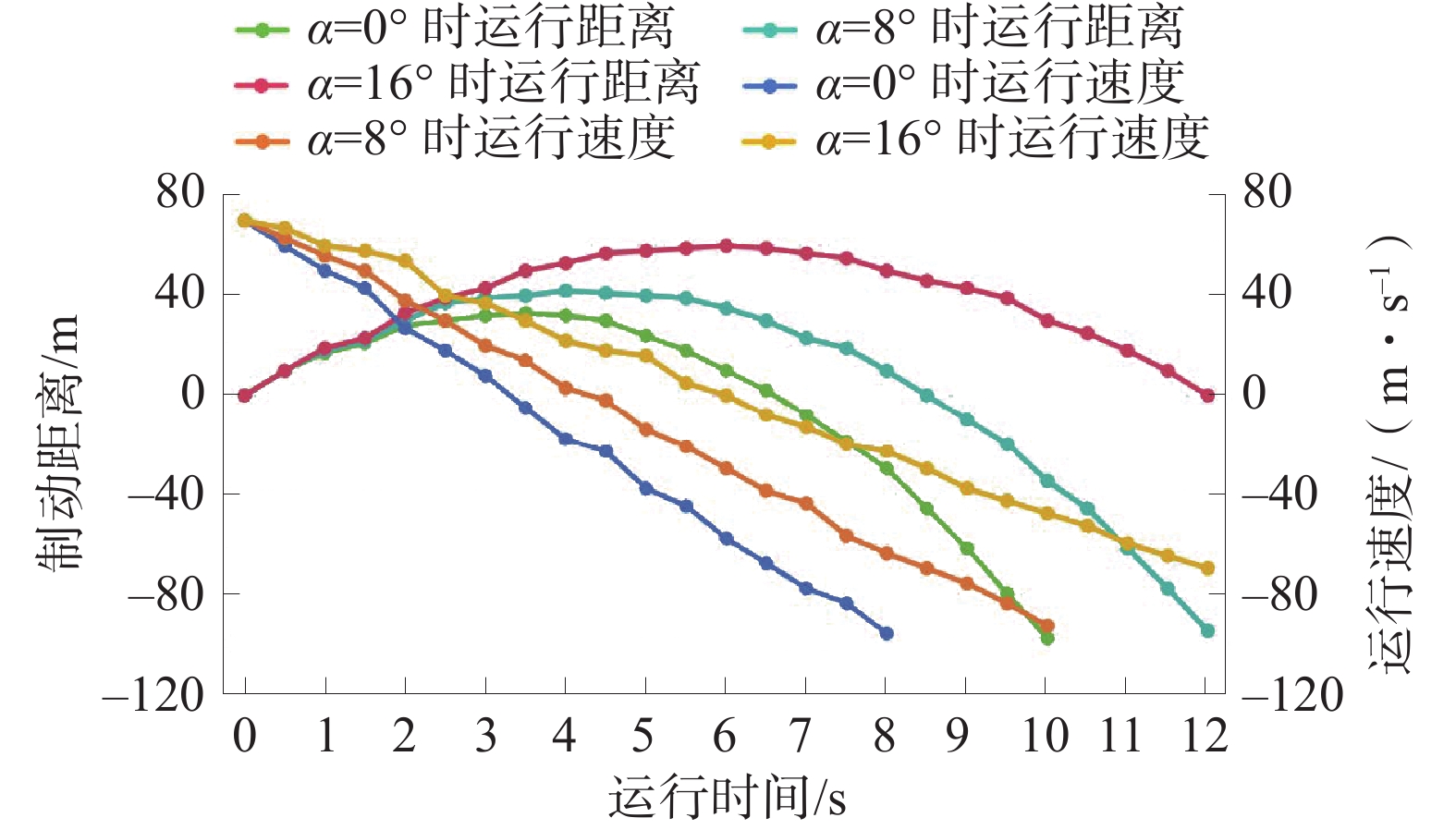

在矿井安全设计中,考虑失控车辆的制动距离是至关重要的。特别是针对矿井纵向坡度不大于16°的特定条件,以及常用的10 t以内的人员和材料运输车型[15],需要确保在车速不超过70 km/h的情况下,车辆能够在安全距离内有效制动。

通过MATLAB软件分析,得出的不同工况下防爆车辆制动距离曲线图如图5所示。

由图5可知,在失速临界状态下,制动距离的安全区域确定为30~60 m。这意味着在巷道设计和布置时,需要确保在可能的失控点之前至少有30 m的安全距离用于车辆制动,同时考虑到实际操作中的不确定性和误差,最大制动距离不应超过60 m。

2.3 系统设计

阻拦控制包括车载控制和固定保护2部分,车载移动控制系统具有车速监测、失速判断、失速报警、脱钩控制、与巷道固定保护系统的无线通信等功能,由车载防爆控制箱、液压控制装置及机械执行装置等组成。

煤矿防爆车辆利用速度传感器获取车辆运行的速度,通过压力传感器实时监测制动压力,并发送给车载防爆控制箱的控制器,车载防爆控制箱通过通讯交互模块接收车辆运行的实时速度和制动压力,通过中央处理模块将实时速度与所设定的车速安全值进行比较,并将车辆制动压力与预设的压力安全值进行比较并判定车辆状态。

车辆在井下正常运行时液压控制装置系统压力大于设定阈值,此时防爆电磁阀处于上位。当前轮制动压力降至预定的压力安全值以下时,压力传感器发出信号控制防爆电磁阀换向。液压控制装置采用双回路安全控制,仅后轮制动压力小于预定的压力安全值时,防爆电磁阀不会动作;只有当前、后轮制动压力同时小于预定的压力安全值时,前、后压力传感器同时发出预警信号,车载防爆控制箱将判定车辆处于失速状态,发送脱钩指令使防爆电磁阀得电换向,推动机械执行装置进行脱钩动作。

固定保护系统包括固定防爆控制箱、弹绳机构和常闭式拦截装置3部分;固定防爆控制箱与车载控制箱无线通信,根据车载防爆控制箱的控制信息生成固定保护系统的控制信息;弹绳机构根据固定防爆控制箱的控制信息捕捉机械执行装置弹跳出的车载尾钩,对车辆施加拦截力;常闭式拦截装置用于将车辆的动能转化为自身的热能,从而实现柔性制动,以拦截速度失控车辆。

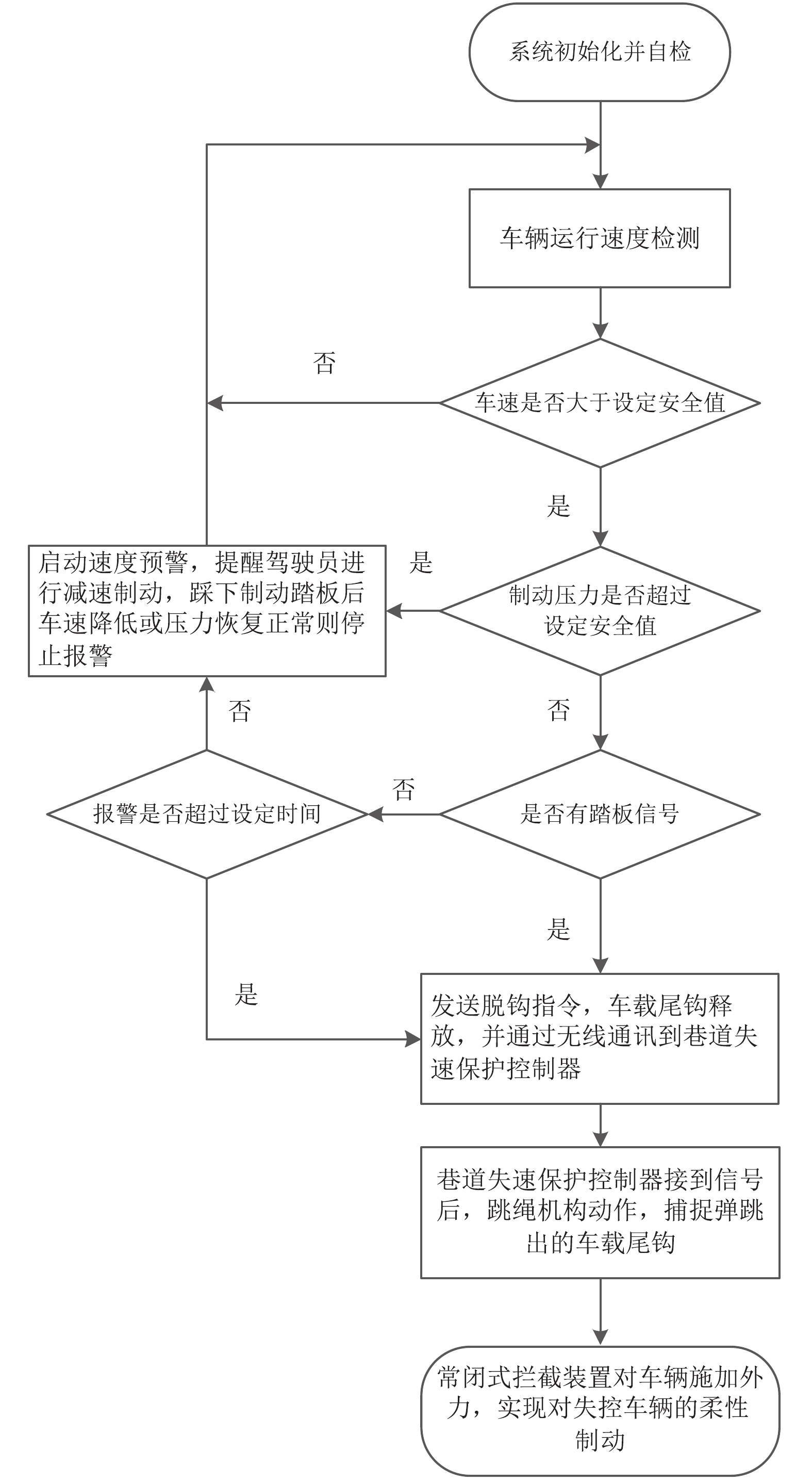

3. 控制方法

基于当前通信模式的智能保护控制策略,提供一个适用多场景的分布式计算框架结构,提出一种适用于防范速度失控跑车的智能控制措施,设计开发了一套控制装置,实时将车辆速度失控信息反馈在车载无线基站与矿上整车调度系统,避免二次事故的发生。阻拦控制框架示意图如图6所示。

该系统由3个功能部分组成,可以实现分步统筹与协调控制。其中最底层为执行部分,由各部分设备控制器及其执行装置组成,执行装置是控制系统中的1个关键组成部分,它主要负责接收中间层发送的指令,并直接控制各个相应的部件以执行这些指令;同时,执行装置还具备一定的自适应和极限保护功能,以确保系统的稳定运行和安全性。中间层为综合控制系统,主要承担系统的协调功能,其核心是综合控制装置;其一方面接收来自组织部分采集的驾驶操作信息,另一方面根据执行部分的当前状态,做出最优协调控制。系统的上层为组织部分,负责将驾驶员的操作指令信号转换并传递给综合控制装置,通过信息交互,实现状态显示、故障存储等功能,为驾驶者提供有效信息。阻拦控制系统流程如图7所示。

具体步骤如下:

1)步骤1。煤矿防爆车辆在煤矿井下运行时,利用煤矿车辆上的速度传感器获取车辆运行的速度传感器并发送给第一防爆控制箱的控制器。

2)步骤2。车载防爆控制箱通过通讯交互模块接收车辆运行的实时速度,并通过中央处理模块将实时速度与所设定的车速安全值进行比较,若超过车速安全值,则执行步骤3;否则,返回步骤1顺序执行。

3)步骤3。利用煤矿防爆车辆上的压力传感器实时监测车辆制动压力,并发送给车载防爆控制箱。

4)步骤4。车载防爆控制箱通过通讯交互模块接收车辆制动压力,并将车辆制动压力与预设的压力安全值进行比较,若超过预定的压力安全值,则启动速度预警,提醒驾驶员进行减速制动,并返回步骤1顺序执行;若未超过预定的压力安全值,则执行步骤5。

5)步骤5。车载防爆控制箱判定是否有踏板信号,若有踏板信号,则车载防爆控制箱判定车辆为失速状态;若没有踏板信号,且速度预警持续的时间超过设定的时间阈值,则车载防爆控制箱仍旧判定车辆处于失速状态。

6)步骤6。车载防爆控制箱发送脱钩指令给机械执行装置,用于控制车载尾钩进行脱钩动作;同时,车载防爆控制箱与固定防爆控制箱通信互联,控制所述弹绳机构的钢丝绳弹起,以捕捉所述机械执行装置弹跳出的车载尾钩,同时,常闭式拦截装置根据控制信号开始对车辆施加外力,使车辆的动能转化为拦截装置的热能,以实现柔性制动,以拦截速度失控车辆。

4. 试验测试

为了更好地研究阻拦控制系统,进行了现场试验[16]。系统主要技术参数如下:适用巷道最大坡度为14°;适用车辆总质量为2 000~10 000 kg;拦截车速范围为0~50 km/h;阻拦索最大缓冲距离为84 m;缓冲制动减速度范围为0.5g~2.5g;传感器检测距离为8 mm;车载无线信号发射距离为200 m;LED报警显示距离为100 m。

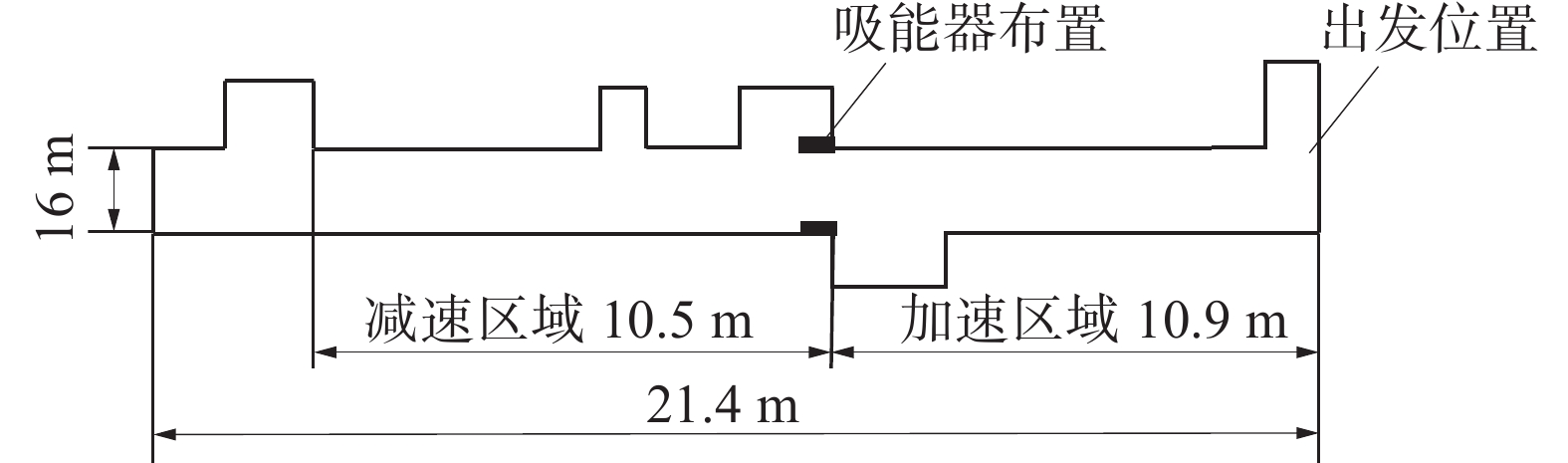

选取WC19R(D)型煤矿防爆车辆进行现场试验,车辆整备质量4 500 kg,滚动阻力系数0.02,路面坡度≤14°,根据人体所能够承受的极限,一般制动减速度a=0.5g为正常状态,此时核算缓冲制动距离为19.4 m,近似取20 m。阻拦控制系统试验现场如图8所示。

按照试验路谱进行试验,方法如下:①车辆以出发点为起始位置,经过加速区域(约10.9 m),实现预定车速时,自动释放尾勾,该过程将在加速区域内完成;②场地两侧设置有吸能器及弹绳机构,一旦车辆速度失控,控制箱发送弹绳指令,弹绳机构动作,捕捉弹跳出的车载尾钩;③车辆继续前行,通过减速区域(约10.5 m),拦截装置对车辆施加外力,车辆处于减速状态,且吸能器钢丝绳的最大可用长度远远小于减速距离,确保失速车辆最终在减速区域内拦截停车。控制系统试验见表1。

表 1 控制系统试验记录Table 1. Control system test records缓冲制动距离/m 制动减速度/g 5 0.5 20 2 结果表明,该系统采用实时通信控制、柔性吸能缓冲制动,效果显著,具体表现为:①空载状态下,车辆速度20 km/h时,制动距离≥15 m;②满载状态下,车辆速度30 km/h时,制动距离≤65 m;③制动减速度保持在0.5g~2.5g区间内,司机及乘员无不良生理反应,为人体所能承受的制动减速度范围。

5. 结 语

针对矿用车辆在井下巷道下坡路段速度失控,缺乏有效行车安全保护,相比当前防护方法因车辆重载及空载时轴荷承载及整车重心会发生较大变化,而井下路面条件及路况随时可能因维护保养而经常发生变化等问题,给跑车保护带来较大安全隐患这一落后方式;根据我国大型煤矿的巷道条件和使用工况,提出了一种用于煤矿失速车辆智能电子式拦截控制系统及其控制方法,采用基于当前通信模式,“行驶速度+制动压力”联合监测控制的方式,一旦速度失控,利用无线通信技术将移动中的防爆车辆和固定处的弹绳机构实现实时互联、智能保护。试验表明,该系统拦阻效果良好,最大限度地降低了人员伤害,是矿用防爆车辆失速智能保护的理想技术方案,提高了整车安全性能,降低了事故发生效率。

-

表 1 控制系统试验记录

Table 1 Control system test records

缓冲制动距离/m 制动减速度/g 5 0.5 20 2 -

[1] 余志生. 汽车理论[M]. 北京:机械工业出版社,2011. [2] 王国法,任怀伟,赵国瑞,等. 煤矿智能化十大“痛点”解析及对策[J]. 工矿自动化,2021,47(6):1−11. WANG Guofa, REN Huaiwei, ZHAO Guorui, et al. Analysis and countermeasures of ten 'pain points' of intelligent coal mine[J]. Industry and Mine Automation, 2021, 47(6): 1−11.

[3] 郝建国. 矿井运输事故发生原因分析与改进建议[J]. 能源与节能,2017(12):58−59. doi: 10.3969/j.issn.2095-0802.2017.12.028 HAO Jianguo. Cause analysis of the mine transportation accidents and its recommendations for improvement[J]. Energy and Energy Conservation, 2017(12): 58−59. doi: 10.3969/j.issn.2095-0802.2017.12.028

[4] 孙百存,姜广臣,赵国超. 矿井斜巷运输事故的调查分析与对策[J]. 煤矿安全,2011,42(5):164−166. SUN Baicun, JIANG Guangchen, ZHAO Guochao. Accident analysis and preventive measures on mine inclined roadway transport[J]. Safety in Coal Mines, 2011, 42(5): 164−166.

[5] 于建华. 某煤矿辅助运输无轨胶轮车事故原因分析[J]. 煤矿机械,2018,39(2):123−125. YU Jianhua. Accident analysis of trackless rubber tyred vehicle for auxiliary haulage of coal mine[J]. Coal Minemachinery, 2018, 39(2): 123−125.

[6] 孙潞忠,李建斌. 浅谈矿井运输事故预测管理模式[J]. 煤,2019,28(8):79−81. doi: 10.3969/j.issn.1005-2798.2019.08.032 SUN Luzhong, LI Jianbin. Discussion on mine transportation accident forecast management mode[J]. Coal, 2019, 28(8): 79−81. doi: 10.3969/j.issn.1005-2798.2019.08.032

[7] 张强. 浅析煤矿用防爆柴油机无轨胶轮车辅助运输事故致因及预防措施[J]. 中国设备工程,2019(17):143−144. doi: 10.3969/j.issn.1671-0711.2019.17.076 [8] 刘维世. 煤矿井下在用防爆无轨胶轮车运输事故车辆技术原因分析及其预防研究[J]. 内蒙古煤炭经济,2014(8):87−88. [9] 荆涛. 矿用无轨胶轮车坡道制动性能分析及失控装置研究[J]. 能源技术与管理,2019,44(3):125−127. doi: 10.3969/j.issn.1672-9943.2019.03.049 [10] 倪兴华. 安全高效矿井辅助运输关键技术研究与应用[J]. 煤炭学报,2010,35(11):1905−1915. NI Xinghua. Research and application of key technology for safety and high efficient mine auxiliary transportation[J]. Journal of China Coal Society, 2010, 35(11): 1905−1915.

[11] 吴柳杰,刘伟,单东升,等. 先导式电磁开关阀的控制方法优化[J]. 液压与气动,2021,45(10):160−168. doi: 10.11832/j.issn.1000-4858.2021.10.022 WU Liujie, LIU Wei, SHAN Dongsheng, et al. Optimization of control method for pilot solenoid on-off valve[J]. Chinese Hydraulics & Pneumatics, 2021, 45(10): 160−168. doi: 10.11832/j.issn.1000-4858.2021.10.022

[12] 李丹,边建朝. 矿用无轨胶轮车失速保护系统受力部件静力分析及优化设计[J]. 煤矿安全,2017,48(12):120−122. LI Dan, BIAN Jianchao. Static structural analysis and optimized design on stressed-part of stall protection system for mine trackless rubber-tired vehicle[J]. Safety in Coal Mines, 2017, 48(12): 120−122.

[13] 赵炳文,刘江斌,卫琛浩,等. 智能柔性无轨胶轮车失速拦截系统在煤矿中的应用[J]. 陕西煤炭,2023,42(5):195−198. ZHAO Bingwen, LIU Jiangbin, WEI Chenhao, et al. Application of intelligent flexible trackless rubber wheel stall interception system in coal mines[J]. Shaanxi Coal, 2023, 42(5): 195−198.

[14] 东冕,王元杰. 无轨胶轮车失速保护系统在井下运输巷道的应用[J]. 能源与节能,2020(3):148−149. doi: 10.3969/j.issn.2095-0802.2020.03.066 DONG Mian, WANG Yuanjie. Application of trackless rubber-tyred vehicle stall protection system in underground transportation roadway[J]. Energy and Energy Conservation, 2020(3): 148−149. doi: 10.3969/j.issn.2095-0802.2020.03.066

[15] 赵美荣,王治伟,任肖利. 矿用无轨胶轮车速度失控保护装置[J]. 煤矿安全,2017,48(11):119−121. ZHAO Meirong, WANG Zhiwei, REN Xiaoli. Protection device of speed out of control for mine-used trackless rubber-tyred vehicle[J]. Safety in Coal Mines, 2017, 48(11): 119−121.

[16] 王利欣,陈云,贾彦楠. 无轨胶轮车巷道避险车道设置方法研究[J]. 煤炭工程,2016,48(8):15−17. doi: 10.11799/ce201608005 WANG Lixin, CHEN Yun, JIA Yannan. Research on setting method of emergency lane for trackless tyred vehicle shaft[J]. Coal Engineering, 2016, 48(8): 15−17. doi: 10.11799/ce201608005

下载:

下载: