Research on roadside filling body materials and reasonable width of gangue concrete

-

摘要:

为了降低巷旁充填成本以及保证留巷体系的稳定,以神磊煤矿150202综采工作面为背景,以煤矸石、粉煤灰为基料制作巷旁充填体,通过正交试验、理论分析、数值模拟、现场实测等研究方法,研究充填材料的最佳配比、不同充填宽度对巷道围岩屈服应力和变形规律。结果表明:矸石充填体的最佳配比为水灰比1∶1.85,粉煤灰替代水泥率为20%,细粗骨料比35∶65,硅酸钠质量分数为6%;沿空留巷巷旁充填体宽度越大,巷道围岩的变形量和煤帮的垂直应力越低;综合对比不同宽度下围岩所受应力与围岩位移,沿空留巷巷旁充填体的合理宽度为1.2 m。

Abstract:In order to reduce the cost of roadside filling and ensure the stability of the retained roadway system, the 150202 fully mechanized mining face of Shenlei Coal Mine is taken as the background, and the roadside filling body is made of coal gangue and fly ash as the base material, through orthogonal experiments, theoretical analysis, numerical simulation, on-site measurement and other research methods, the optimal ratio of filling materials and the laws of yield stress and deformation of roadway surrounding rock with different filling widths are studied. The results show that the optimal ratio of gangue filling body is water cement ratio 1∶1.85, fly ash replacement cement ratio of 20%, fine coarse aggregate ratio of 35∶65, and sodium silicate content of 6%; the larger the width of the roadside filling body next to the gob-side entry retaining, the lower the deformation of the surrounding rock and the vertical stress of the coal wall; by comprehensively comparing the stress and displacement of surrounding rock under different widths, it is concluded that the reasonable width of the roadside filling body next to gob-side entry retaining is 1.2 m.

-

由于我国煤层赋存的复杂性,留设煤柱开采导致资源浪费十分严重[1-2]。而沿空留巷技术有诸多优点,是我国煤炭开采的重要技术之一[3-7]。巷旁充填体的强度和宽度制约着留巷围岩的承受应力和形变量,而且对巷旁充填的成本与劳动强度起着决定作用[8-9]。如今,“Y”型通风的沿空留巷巷旁充填普遍使用混凝土充填和高水材料充填[10],存在充填成本较高且强度不稳定等缺点,为此提出改进矸石混凝土充填材料进行沿空留巷充填方法。国内外学者和工程技术人员对不同工况下巷旁充填体的材料和宽度进行了深入研究。许健飞等[10]、邓月华等[11]通过试验研究得出降低成本关键在于减少水泥的使用,单体液压支护可以弥补充填材料早期强度低的缺陷;李全战等[12]通过理论计算和数值模拟对充填体的参数进行选择,并通过实践验证了参数设置的合理性;谭丽等[13]、陈勇等[14]用高水充填材料制作充填体,研究巷旁充填体作用机制,通过FLAC3D得出不同充填体宽度下巷道围岩应力和位移变化规律;李迎富等[15]、ZHANG等[16]、刘雨涛等[17]通过理论分析、建立数值模型和工程实践,研究出巷旁充填体理论宽度,并对最优宽度进行了印证分析;黄正栋等[18]以混凝土充填体为研究对象,通过添加钢纤维和聚合物,优化了混凝土的性能,为充填体的改进提供新思路。上述研究推动了沿空留巷技术的发展,但多数研究的充填成本较高或充填强度不稳定。为此,以山西和顺正邦神磊煤矿(简称“神磊煤矿”)150202综放工作面为背景展开实验,研究出1种符合井下巷旁充填要求的充填材料,并得到充填材料的最优配比及其力学参数;通过理论计算得出充填体的理论宽度,用FLAC3D模拟不同宽度充填体的留巷效果,通过对比巷道围岩的应力和变形量来确定最佳充填体宽度。

1. 矿井概况与现场实际

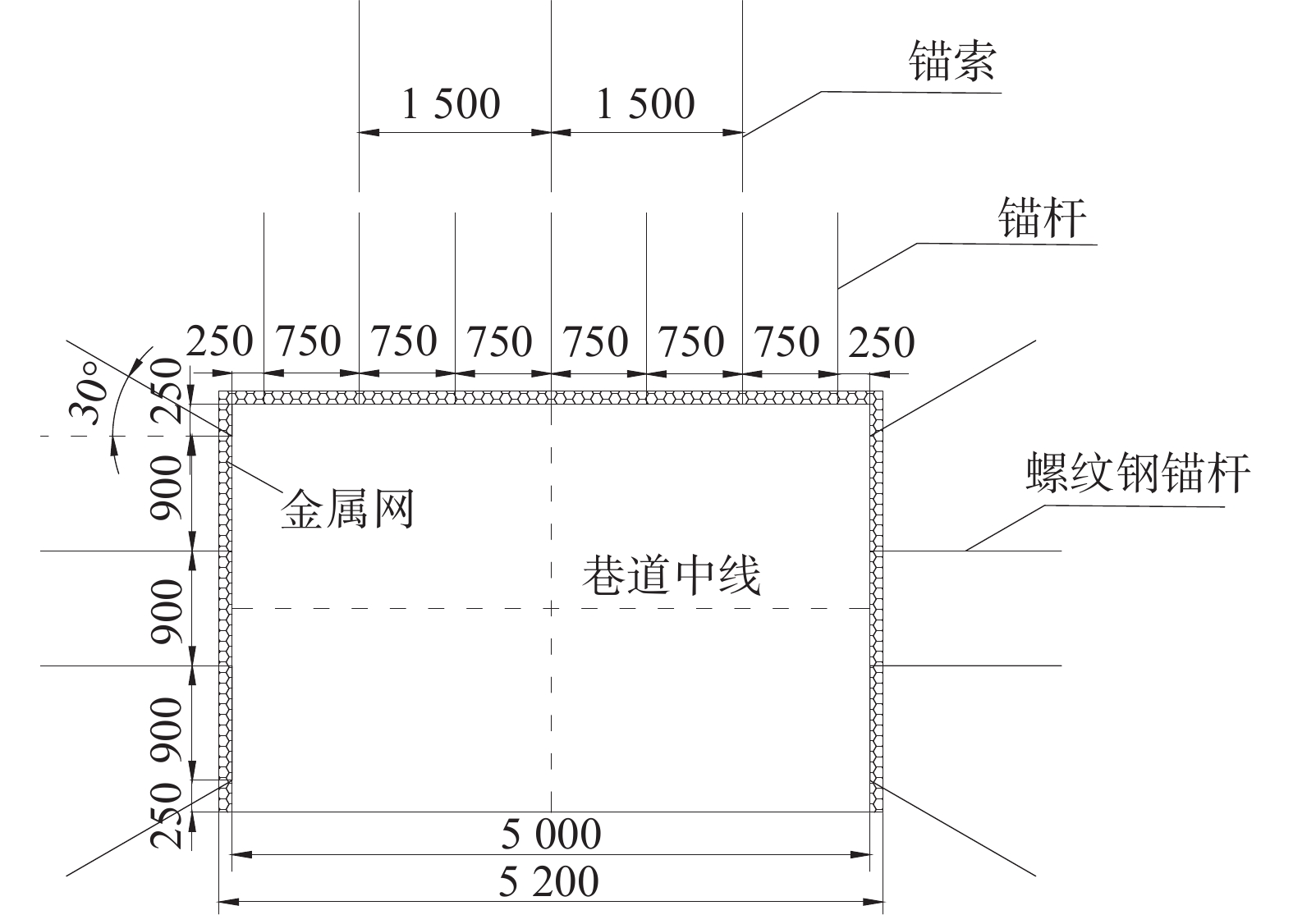

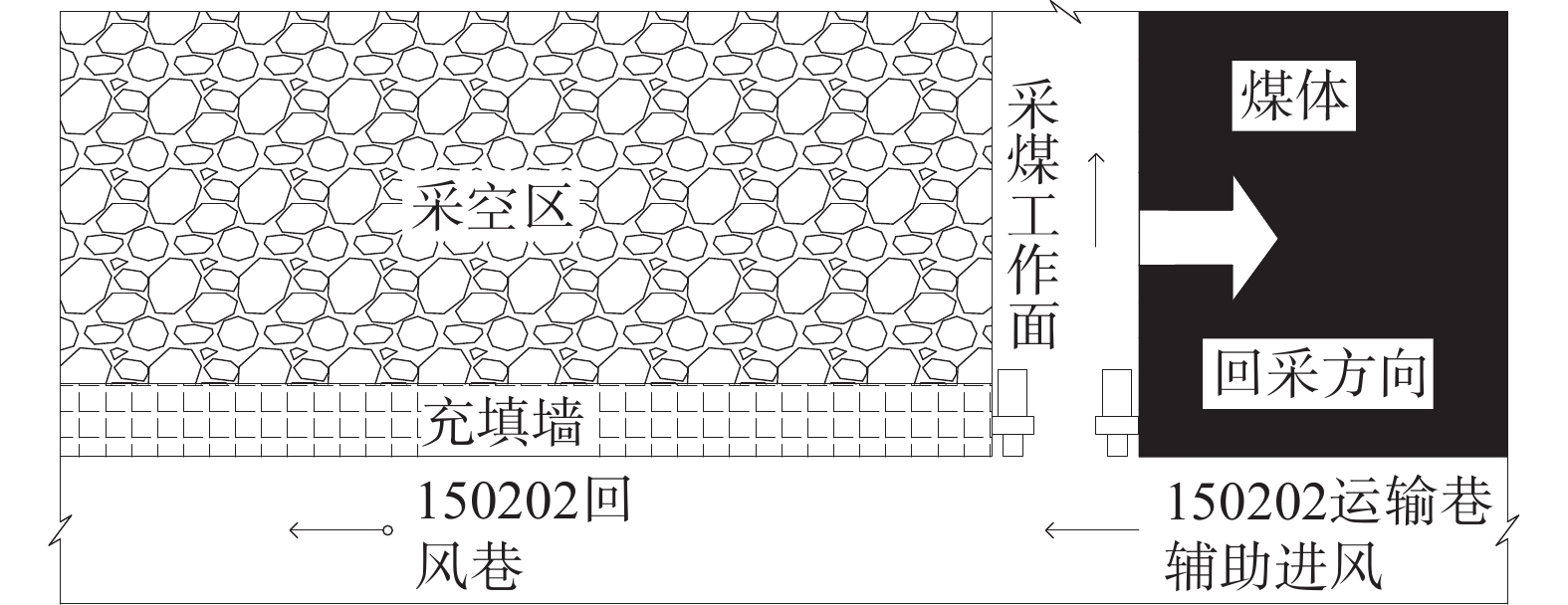

神磊煤矿地处山西省晋中市和顺县,150202工作面为开采二采区15#煤层,煤层平均厚度5.98 m左右。150202工作面采取“Y”型通风,沿空留巷充填体位置示意图如图1所示,巷道基本支护方式如图2所示。

工作面埋深约450 m,采用放顶煤一次采全高开采,二采区15号煤层瓦斯含量最大值为8.44 m3/t,瓦斯含量较高,综合以上条件,该工作面适宜采用沿空留巷技术开采。

150202综采工作面沿空留巷横截面为矩形,净宽×净高=5.0 m×3.2 m,沿空留巷的施工方向沿着15#煤层顶板,工作面走向长度有1 100 m。依据150202综采工作面的实际地质状况,留巷使用锚杆、锚索、金属网协同支护。留巷顶板使用7根型号为ϕ20 mm×2 000 mm的高强锚杆,其间排距设计为750 mm×750 mm;此外顶板还使用3根参数为ϕ17.8 mm×7 500 mm的钢绞线作为锚索,间排距为1 500 mm×750 mm;两帮分别设计4根ϕ22 mm×2 000 mm高强度螺纹钢锚杆,间排距为900 mm×750 mm。

2. 巷旁充填材料试验研究

2.1 试验材料与方法

根据神磊矿实际的情况,选择煤矸石作为骨料,水泥、粉煤灰为胶凝材料,并加入减水剂,将各材料根据设计的比例制成充填体。煤矸石取自神磊煤矿,经过破碎、筛分后粒径小于5 mm的部分作为细骨料,粒径5~15 mm的部分作为粗骨料,粉煤灰选用Ⅱ级粉煤灰,水泥用P.O42.5普通硅酸盐水泥,减水剂选用硅酸钠水玻璃,水为实验室自来水。

将水灰比、粉煤灰替代水泥率(简称“粉煤灰替代率”)、矸石细粗骨料比、硅酸钠质量分数作为影响因素,根据基础配比设计出4水平4因素正交试验,4因素4水平正交试验设计见表1。

表 1 4因素4水平正交试验设计Table 1. Four-factor four-level orthogonal test design试验组 水灰比 粉煤灰

替代率/%细粗骨料比 硅酸钠

质量分数/%cgm-1 1∶1.45 0 39∶61 3 cgm-2 1∶1.45 10 37∶63 4 cgm-3 1∶1.45 20 35∶65 5 cgm-4 1∶1.45 25 33∶67 6 cgm-5 1∶1.65 0 37∶63 5 cgm-6 1∶1.65 10 39∶61 6 cgm-7 1∶1.65 20 33∶67 3 cgm-8 1∶1.65 25 35∶65 4 cgm-9 1∶1.85 0 35∶65 6 cgm-10 1∶1.85 10 33∶67 5 cgm-11 1∶1.85 20 39∶61 4 cgm-12 1∶1.85 25 37∶63 3 cgm-13 1∶2.05 0 33∶67 4 cgm-14 1∶2.05 10 35∶65 3 cgm-15 1∶2.05 20 37∶63 6 cgm-16 1∶2.05 25 39∶61 5 制作5 cm×10 cm圆柱形试件,根据国家现行标准对试件进行单轴抗压强度试验。

2.2 试验结果分析

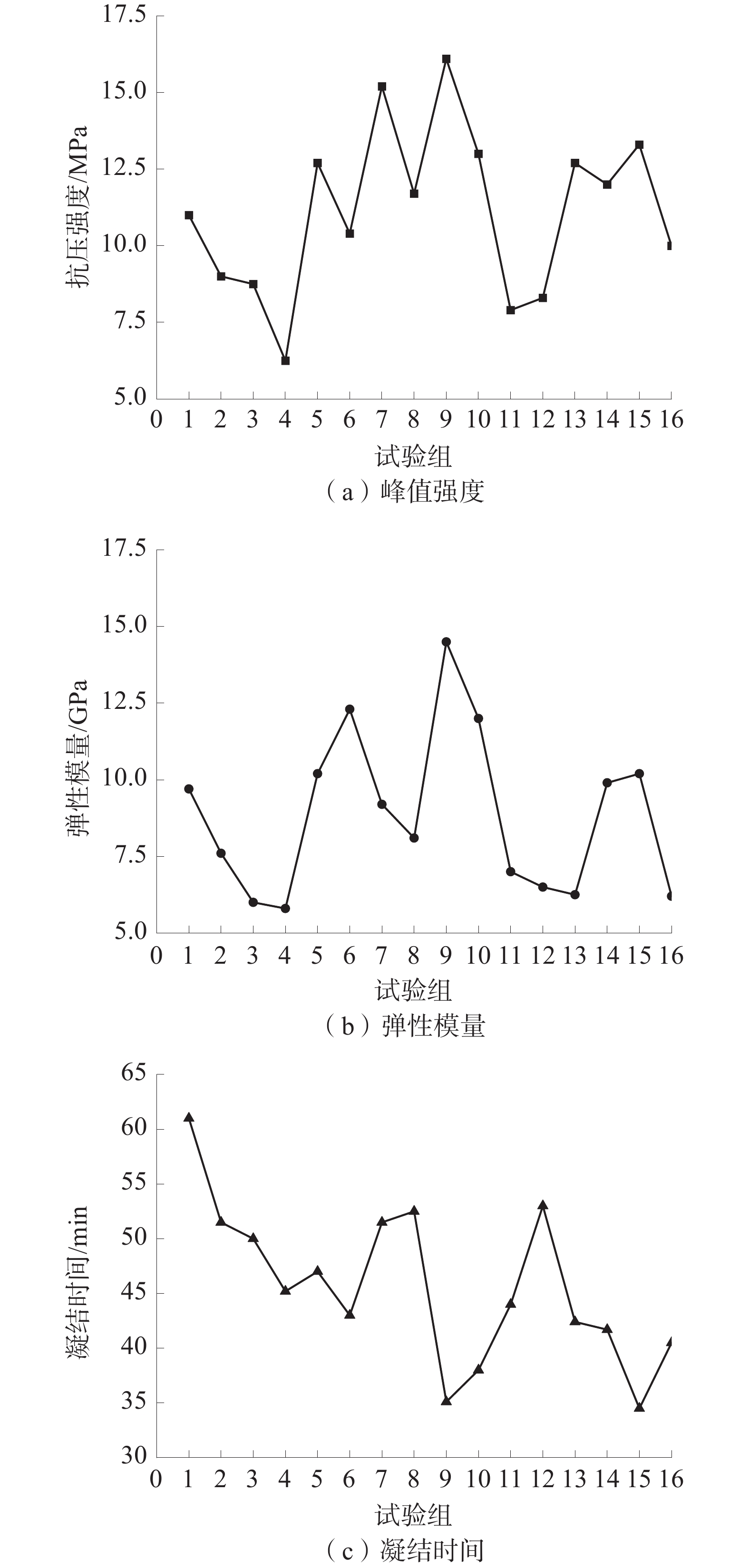

不同试验组的应力−应变曲线如图3所示,不同试验组峰值强度、弹性模量和凝结时间趋势图如图4所示。

由图4可以看出:弹性模量和峰值强度成正比,随着弹性模量的增加,峰值强度也相应增加;而峰值强度和凝结时间成反比。对图4影响充填体强度的各因素进行极差和方差分析可以得出:

1)对峰值强度的影响大小排序为:粉煤灰替代率>细粗骨料比>水灰比>硅酸钠质量分数。抗压强度的最优方案为水灰比1∶1.65,粉煤灰替代率20%,细粗骨料比35∶65,硅酸钠质量分数6%。

2)对弹性模量的影响大小排序为:粉煤灰替代率>水灰比>硅酸钠质量分数>细粗骨料比。弹性模量的最优方案为水灰比1∶1.85,粉煤灰替代率10%,细粗骨料比35∶65,硅酸钠质量分数6%。

3)对凝结时间的影响大小排序为:硅酸钠质量分数>细粗骨料比>水灰比>粉煤灰替代率。凝结时间的最优方案为水灰比1∶1.85,粉煤灰替代率10%,细粗骨料比33∶67,硅酸钠质量分数6%。

综上所述,选择较大弹性模量和较短凝结时间的配合比更有利于得到高峰值强度的煤矸石混凝土。在粉煤灰替代率为20%时,虽然弹性模量较低,但峰值强度较高。水灰比为1∶1.65和1∶1.85时,弹性模量和峰值强度差距不大,从凝结时间的角度来看,1∶1.85更适合实际施工。最终确定最优的材料配比为水灰比1∶1.85,粉煤灰替代率20%,细粗骨料比35∶65,硅酸钠质量分数6%。实验结果表明,充填体峰值强度和弹性模量主要受到粉煤灰替代率和水灰比的影响,凝结时间主要受到硅酸钠和矸石粒径的影响。

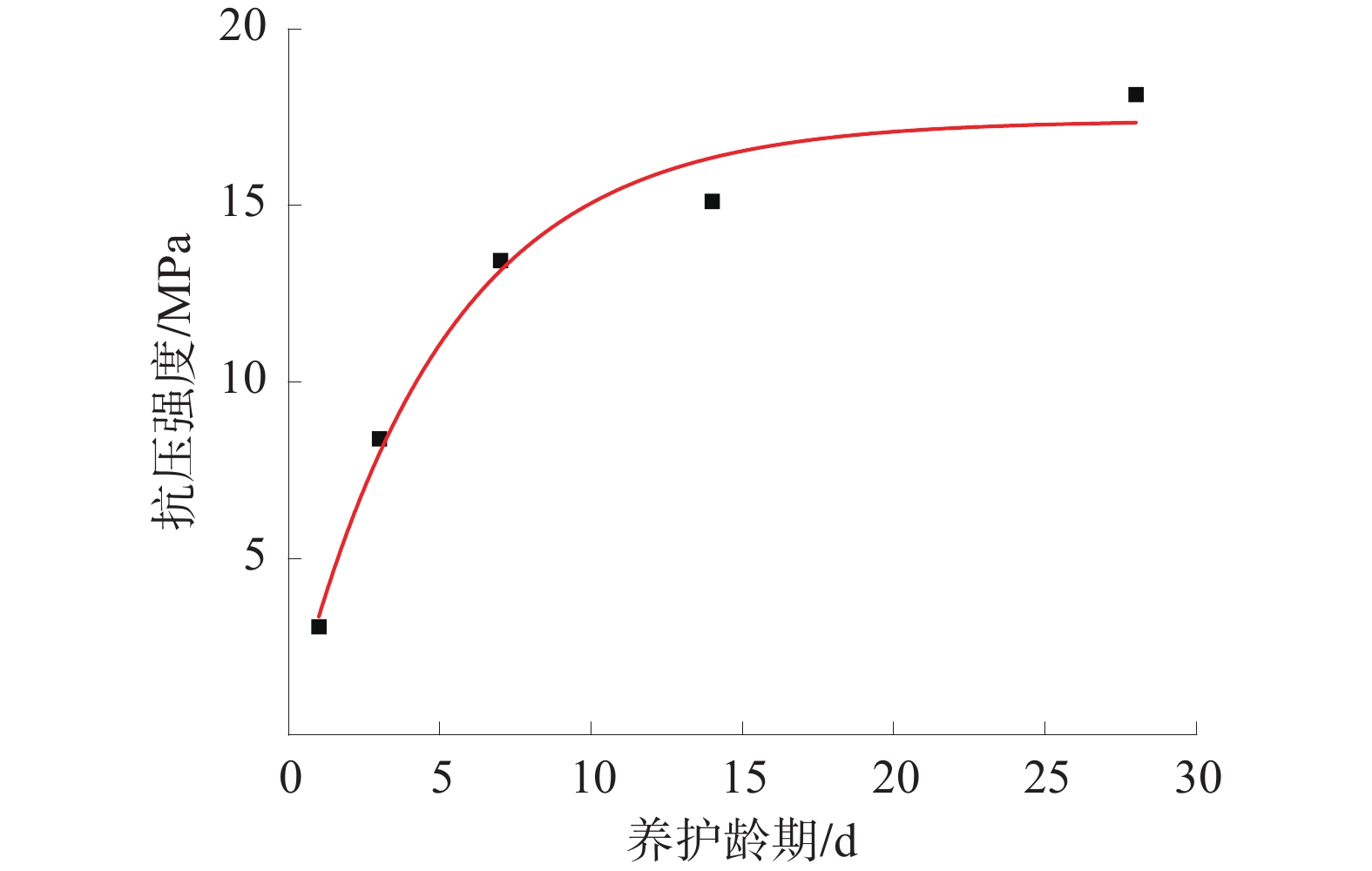

为了使巷旁充填能够取得最好的效果,试验结果选择最优配比制作充填体的标准试件,并对试件进行力学性能测试,得到的充填体试件的物理力学参数见表2,充填体强度和时间关系图如图5所示。

表 2 充填体试件的物理力学参数Table 2. Physical and mechanical parameters of backfill specimens岩层名称 峰值抗压

强度/MPa抗拉强

度/MPa泊松比 内摩擦

角/(°)黏聚力/

MPa弹性模

量/GPa充填体 18.15 1.452 0.267 35.3 4.367 14.32 对图5中充填体抗压强度p和时间t变化关系的散点图使用曲线拟合得到式(1):

$$ p = 0.004\;41{t^3} - 0.215\;18{t^2} + 3.205\;83t + 0.255\;11 $$ (1) 式中:p为充填体强度,MPa;t为时间,d。

拟合后的三次函数曲线相关系数R2为0.998 58,大于0.99,说明有着较好的可行性和线性关系。28 d养护龄期的矸石充填材料单轴抗压强度为18.15 MPa,此配比的充填体具有较高的强度和硬度,能够满足神磊煤矿150202工作面充填体设计要求。

3. 巷旁充填体理论宽度计算

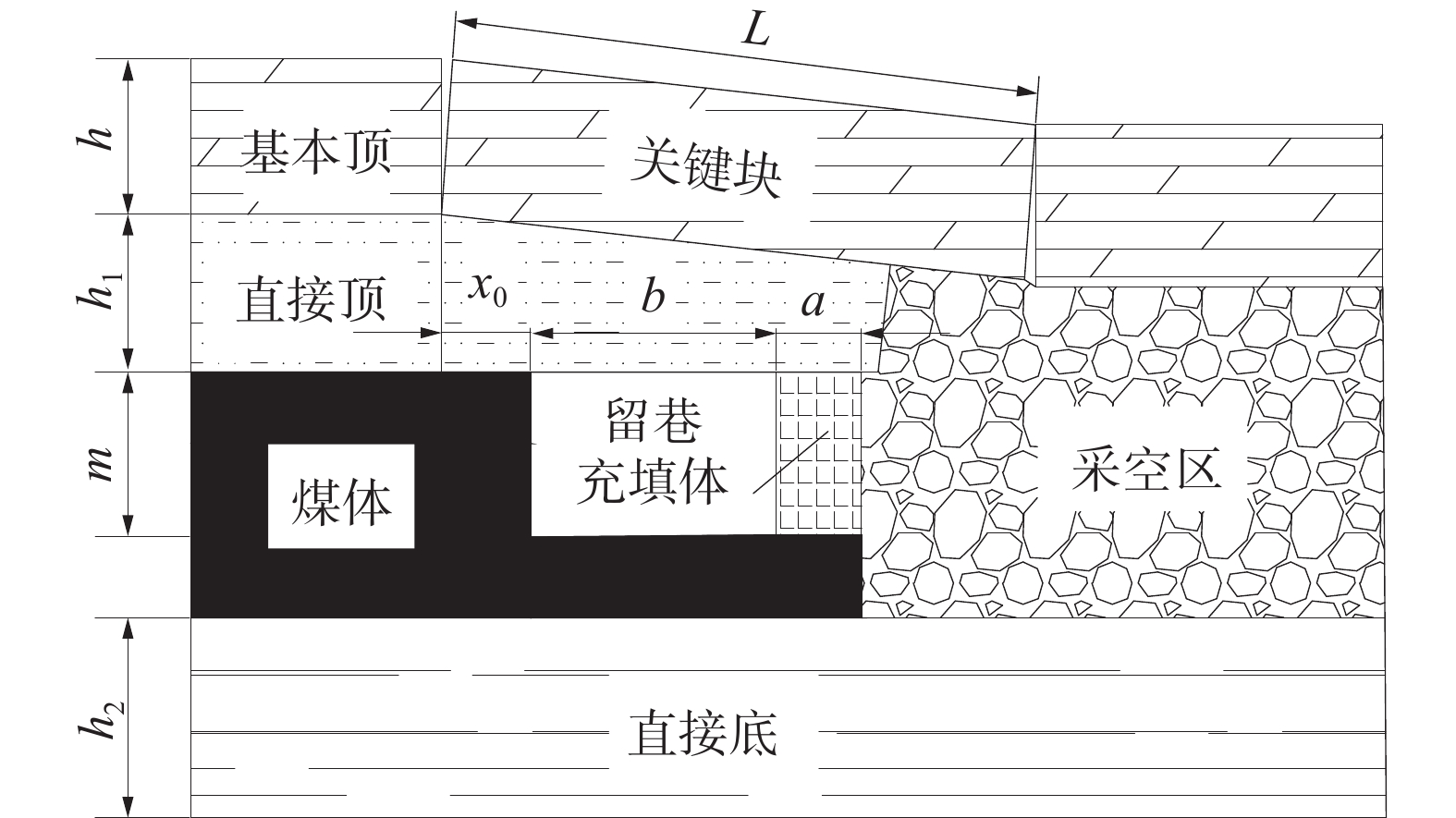

沿空留巷开采剖面图如图6所示,图6中:m为巷道高度;h、h1、h2分别为基本顶、直接顶和直接底的厚度;L为基本顶关键块的长度;a为充填体的宽度;b为沿空留巷的宽度;x0为基本顶断裂基点到煤帮的水平距离。

由图6可以看出,随着煤层的开采,基本顶在巷旁支护体外边沿出现第1次断裂,切顶到达一定范围后,充填体无法再次切断基本顶时,基本顶在沿空留巷的实煤体侧上方产生2次断裂[19]。

为保证留巷初期巷旁充填体的稳定且不发生破坏性变形,根据式(2)[20]可以确定巷旁充填体下限宽度a1:

$$ {a_1} \geqslant \frac{{\left( {b + {x_0}} \right)n{\rho _0}g m}}{{\sigma - n{\rho _0}g m}} $$ (2) 式中:a1为充填墙体最低宽度,m;n为顶板压力相对于采高的倍数,一般取4~8;σ为巷旁充填体初期强度,MPa;$\rho _0 $为直接顶的密度,t/m3。

随着工作面的推进,直接顶塌落,基本顶破坏断裂,为使底板不被切断,充填体不发生破坏性变形,巷旁充填体的上限宽度a2应满足式(3)[20]:

$$ {a_2} \leqslant \dfrac{{L\left[ {{\sigma _{\mathrm{t}}}\left( {\dfrac{m}{E} + \dfrac{{{h_1}}}{{{E_1}}} + \dfrac{{{h_2}}}{{{E_2}}}} \right) + \delta } \right]}}{{m - \left( {\eta - 1} \right){h_1}}} $$ (3) 式中:σt为充填体最终强度,MPa;δ为空顶距,m;E、E1、E2为巷旁充填体、直接底、直接顶的弹性模量,GPa;$\eta $为直接顶碎胀系数。

充填体1 d的强度为3.07 MPa,后期强度最大可达到18.15 MPa,150202综采工作面基本周期来压步距为12 m,计算巷旁充填体宽度的其他参数如下:h=h1=h2=7 m,m=3.2 m,b=5 m,$\rho_0 $=2.495 t/m3,δ=0.1 m,$\eta $=1.3,E=14.32 GPa,E1=9.8 GPa,E2=8.86 GPa,L=13.77 m,x0=1.13 m,计算过程中n取4,根据式(2)和式(3)得到巷旁充填墙体的宽度应该在0.76~1.44 m。

4. 充填体合理宽度数值模拟分析

4.1 数值模拟模型建立

针对150202综放工作面的工程实际,建立FLAC3D数值模型,所建模型尺寸长×宽×高=260 m×210 m×60 m,模型水平划分为7层,由于15#煤岩层倾角较小,按水平布置,工作面宽度为150 m,工作面共推进100 m。150202运输巷、回风巷都沿着煤层的顶板推进。模型采用Mohr-Coulomb本构模型,所建模型中的主要岩层力学参数见表3。

表 3 主要岩层力学参数Table 3. Main rock mechanics parameters岩性 层厚/m 密度/(kg·m−3) 体积模量/GPa 剪切模量/GPa 黏聚力/MPa 抗拉强度/MPa 内摩擦角/(°) 砂质泥岩 19.0 2 500 21.7 16.6 3.20 1.16 35.0 中粒砂岩 8.0 2 630 10.7 10.0 2.00 1.40 36.0 细砂岩 6.0 2 500 21.7 16.6 3.20 1.16 35.0 K2 7.0 2 450 18.9 13.0 2.90 1.05 36.0 泥岩 7.0 2 570 7.5 3.4 2.50 0.65 36.0 15煤 6.0 1 600 5.4 2.9 1.70 0.60 37.0 铝质泥岩 7.0 2 700 6.7 3.9 2.20 0.60 38.0 充填体 3.2 1 300 10.2 5.7 1.45 4.40 35.3 建立模型的边界条件:法向约束模型的全部侧面,底面设置x、y、z全约束。锚杆采用FLAC3D软件内置的cable单元进行模拟。模型四周分别留设50 m煤柱以消除边界效应。模型上覆岩层厚度为403 m,岩层平均密度2.495 t/m3,由此可得模型顶部施加垂直压力为10.05 MPa。初始模型如图7所示。

研究显示,巷旁充填体的强度随着宽度的增大而增大,较大的宽度有利于增强巷道围岩的稳定性[21]。根据理论计算,结合150202工作面生产现场实际、沿空留巷技术、充填材料成本等因素,分别对0.8、1.0、1.2、1.4 m宽度下的充填体进行数值模拟。分析充填体在不同宽度条件下巷道和充填体的应力分布情况和变形情况,通过对比最终确定合理经济的充填体宽度。

4.2 模拟结果分析

4.2.1 留巷塑性状态分析

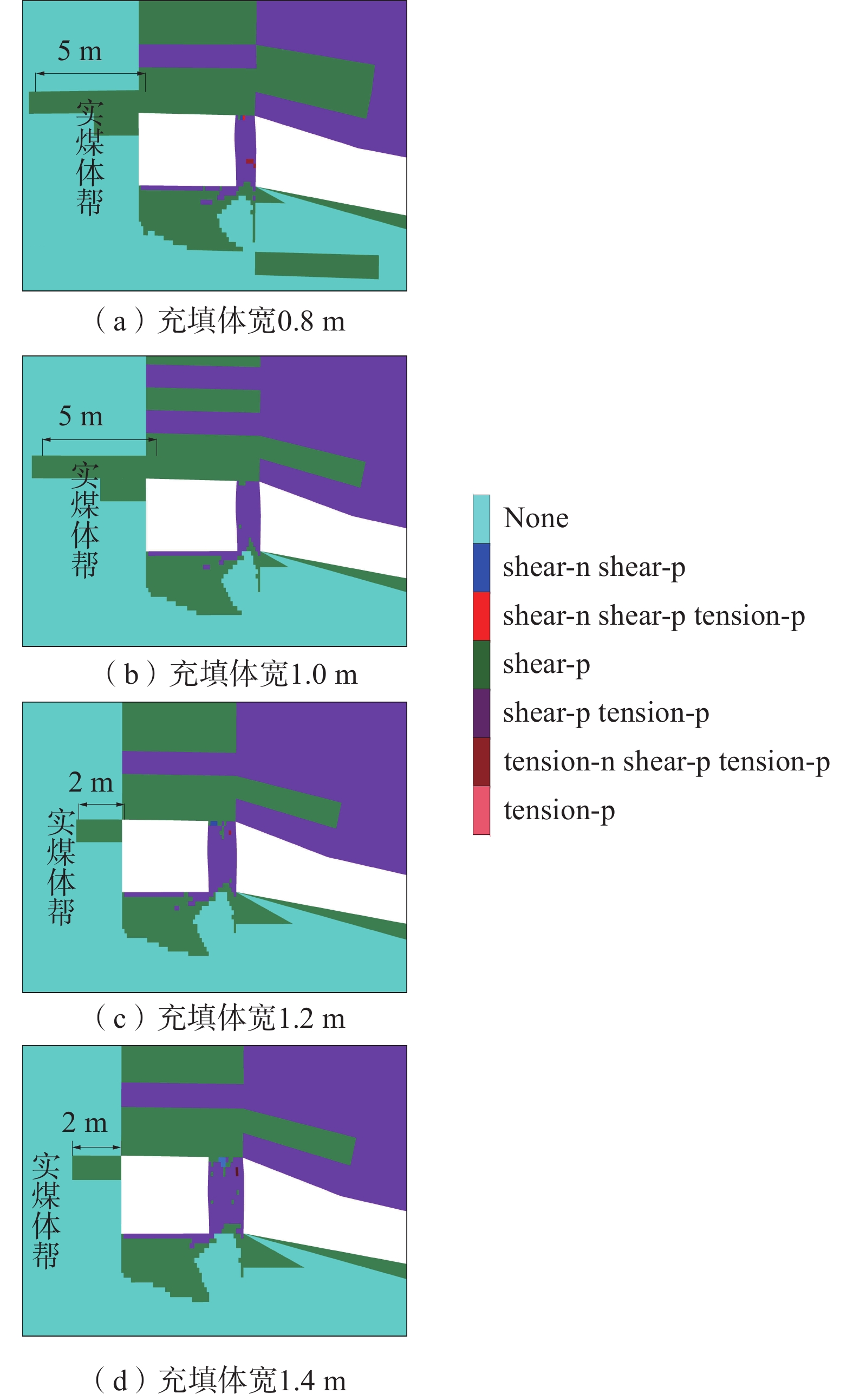

充填体不同宽度下的留巷围岩的塑性状态如图8所示。

由图8可知:当充填体宽度在0.8~1.0 m之间时,模型塑形区范围较大,巷道煤帮深度5 m内始终处于剪切破坏状态,沿空留巷的围岩有着明显的变形,说明在此宽度范围内留巷体系的稳定性较差;当充填体宽度增大到1.2~1.4 m时,塑性区的范围变小,煤帮深处2 m内发生剪切破坏,相比与充填体宽度0.8~1.0 m时小很多,留巷围岩的变形明显变小,此时留巷体系的稳定性能够得到保证。

4.2.2 应力分析

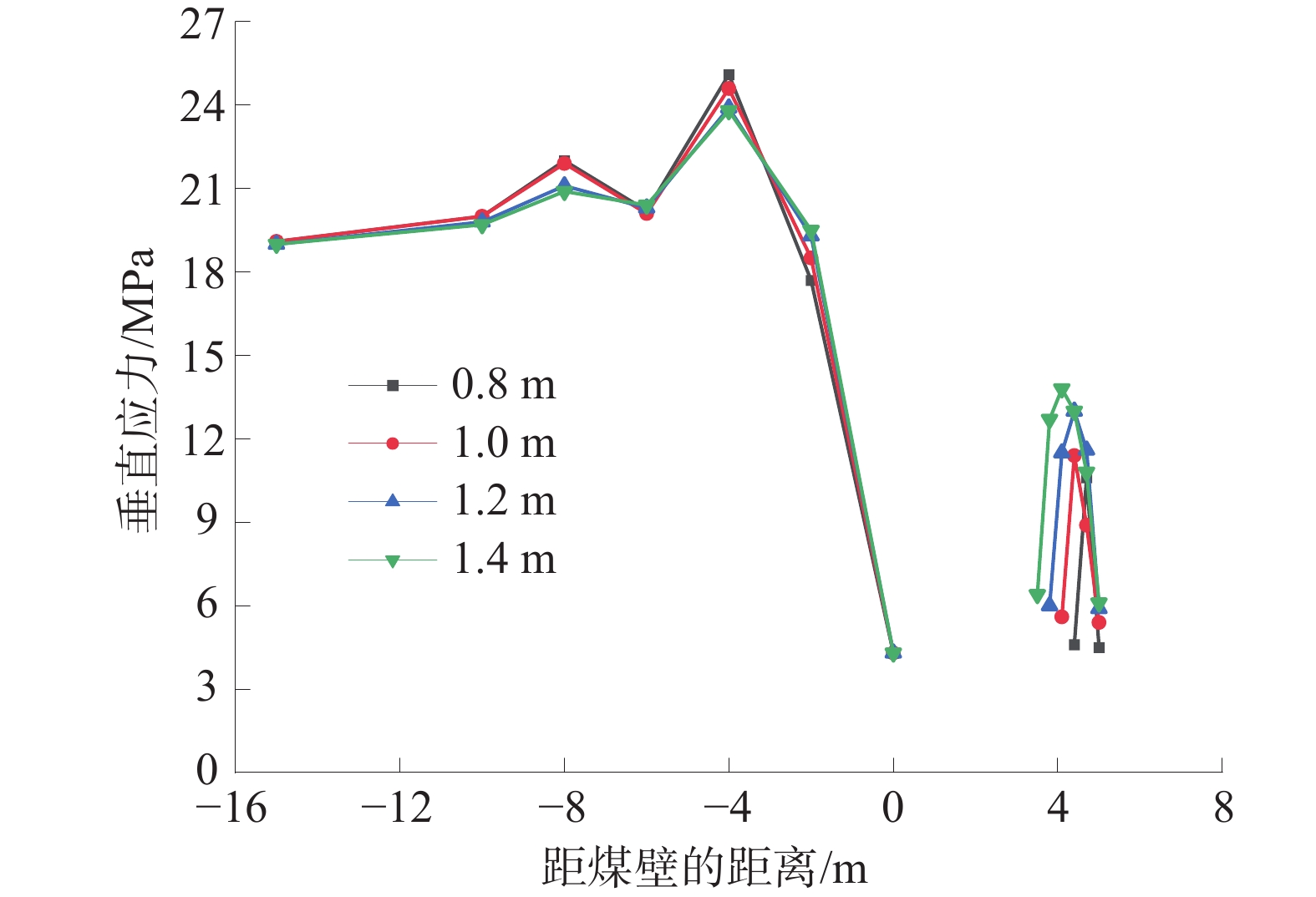

不同宽度的充填体下巷道围岩的垂直应力图如图9所示,图中:横坐标0点为留巷左侧煤壁,0点左边为待开采的煤层,0点右边为巷道和充填体。

由图9可以看出:

1)巷道左侧的煤层所承受的垂直应力比填充体上部要大;在巷道左边实煤体侧,距煤壁4 m处出现应力峰值,在距煤壁10 m后垂直应力逐渐降低变为原岩应力;随着充填体宽度的增大,实煤体中应力峰值逐渐减小,说明充填体的宽度越大,留巷围岩所受的垂直应力就越小,越有利于维护围岩稳定;当充填体宽度为0.8 m时,实煤体侧峰值应力最大;当充填体宽度增大到1.0 m时,峰值应力减小1.99%;由1.0 m增大到1.2 m时,峰值应力减小2.85%;继续增大到1.4 m时,峰值应力减小0.42%,变化较小。以上数据说明充填体宽度对实煤体侧峰值应力影响不大,且充填体宽度从1.2 m再增大时,围岩压力已趋于稳定;说明充填体的宽度增加到1.2 m时会给顶板提供足够的支撑力,从而使基本顶下沉在煤帮中的应力集中程度得以减小。

2)在巷道右边充填体侧垂直应力呈抛物线状,在靠近充填体的中心处出现最大垂直应力;随着充填体宽度的增大,充填体中垂直应力也逐渐增大;当充填体宽度为0.8~1.0 m时,垂直应力形似于三角形分布,支护能力较弱,充填体宽度在1.2~1.4 m之间时,垂直应力形似于梯形分布,支护能力较强;当宽度由1.0 m增大到1.2 m时,最大垂直应力增加14.04%;由1.2 m继续增大到1.4 m时,最大垂直应力仅增大6.15%;充填体增大到一定宽度后,充填墙的抗压强度和抗变形能力得到提升,不会再发生较大变形。

4.2.3 位移分析

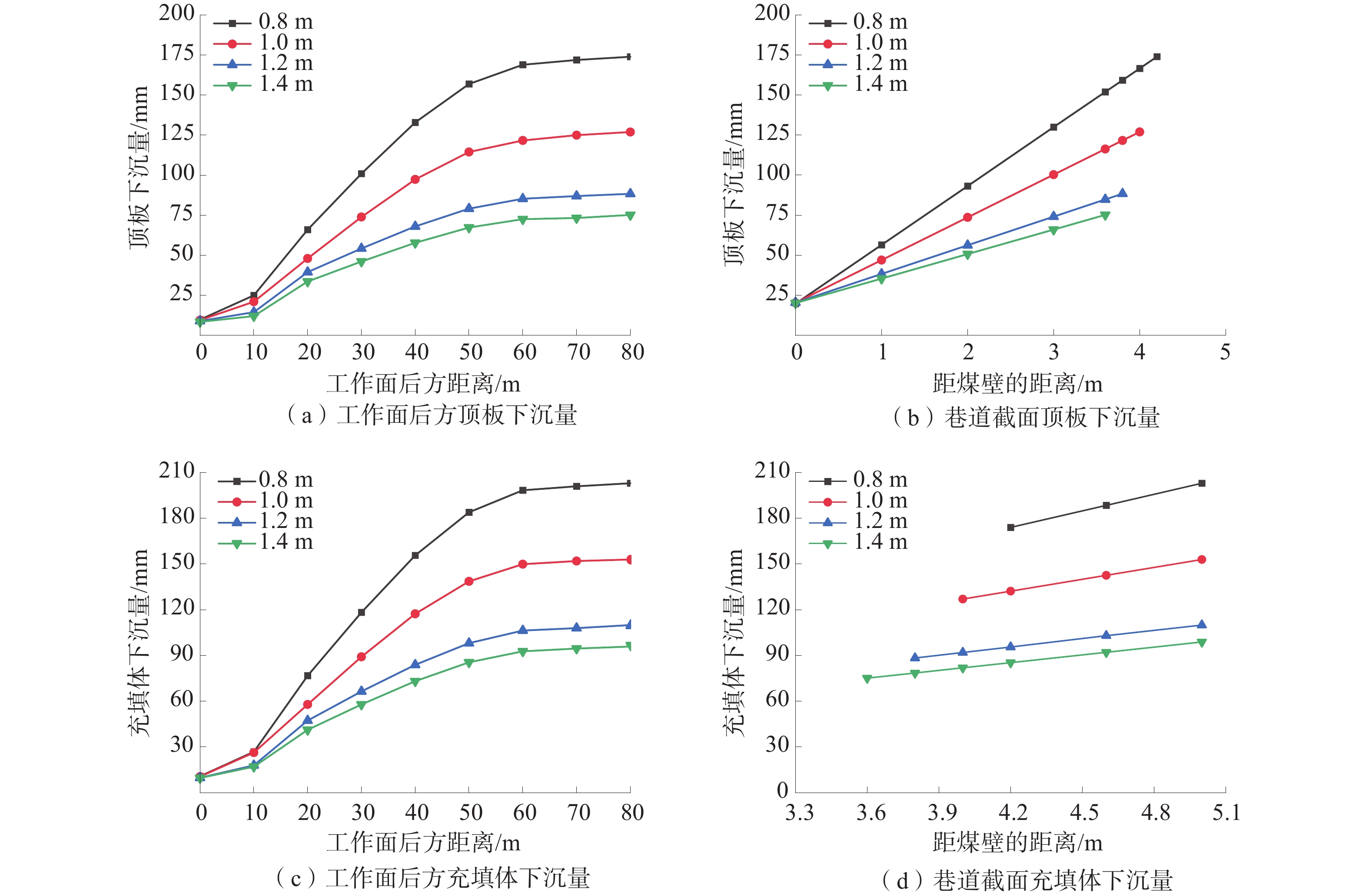

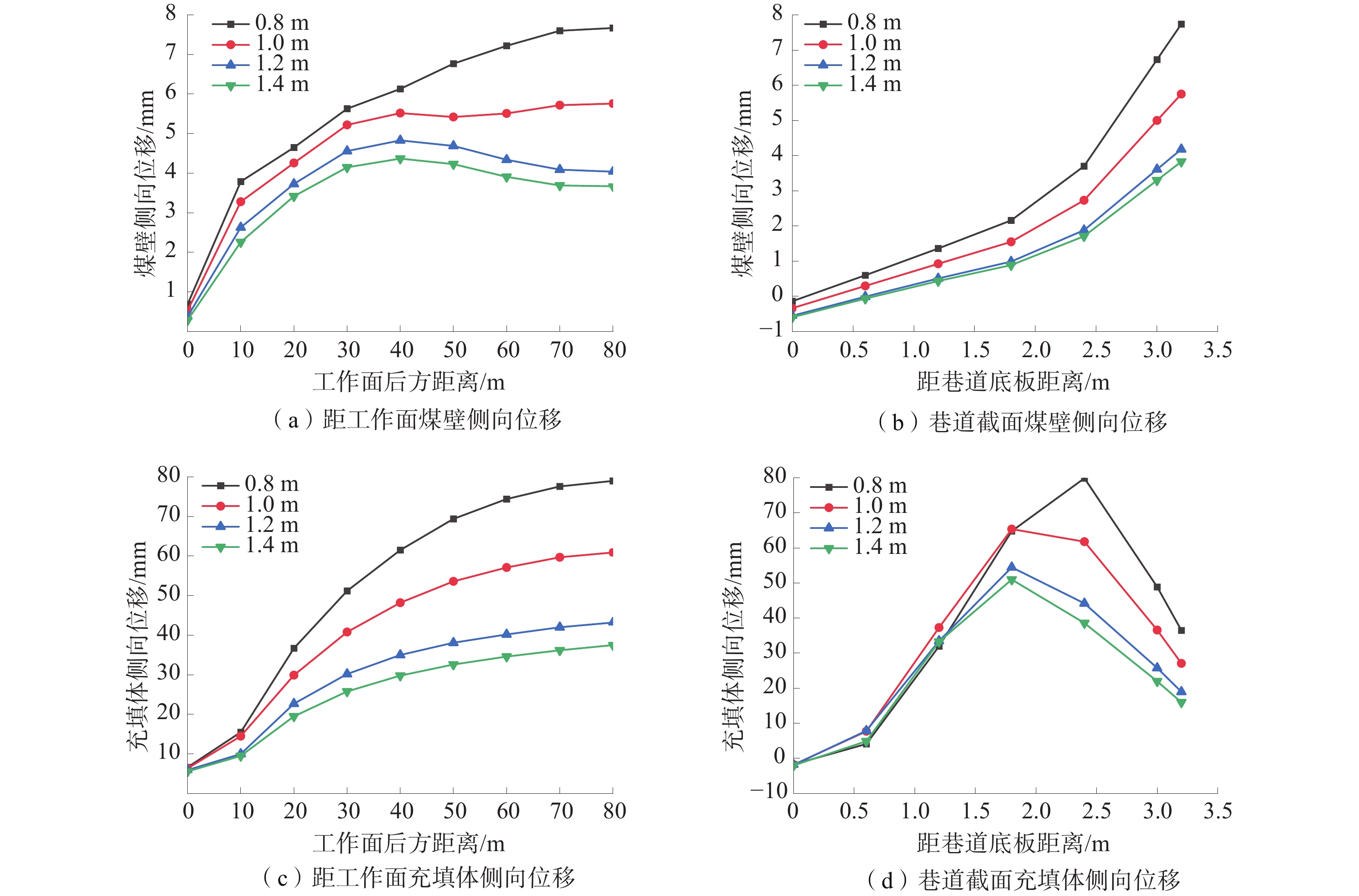

不同充填体宽度下留巷围岩垂直位移如图10所示,不同充填体宽度下留巷水平位移如图11所示。

由图10可以看出:当充填体的宽度从1.0 m增大到1.2 m时,巷道顶板和充填体的垂直下沉量都会明显减小,顶板最大下沉量由127 mm减小为88.4 mm,减小30.39%,充填体最大下沉量由153 mm减小为110 mm,减小28.1%;当充填体宽度由1.2 m继续增大到1.4 m时,巷道顶板和充填体的下沉量分别减小14.93%和12.82%,虽然会继续减小,但是可以看出减小的幅度已明显变小。这说明当充填体的宽度到达最佳值1.2 m时,其承载能力得到加强,使顶板的岩层保持稳定后,即便再增加充填体的宽度,巷道围岩的下沉量也不会发生大的变化。

由图11可以看出:巷道两帮的变形以充填体为主,最大位移量约有79.9 mm,所以实际生产中充填体的承载能力是留巷成功的关键;当充填体宽度从1.0 m增大到1.2 m时,充填墙体和煤壁的侧向变形减小幅度最大;当充填墙体宽度继续增大时,充填墙体和煤壁的侧向变形减小幅度不明显,说明充填墙体到合理宽度后,能够有效控制巷道围岩形变,从而保证留巷的成功。

综上所述,随着充填体宽度的增加,留巷体系愈加稳定,虽然在承载能力方面充填体宽1.4 m比1.2 m较好,但围岩应力和变形都无明显变化,考虑到成本问题,在1.2 m和1.4 m都能满足安全生产的前提下,优先选择1.2 m。

5. 矿压观测效果分析

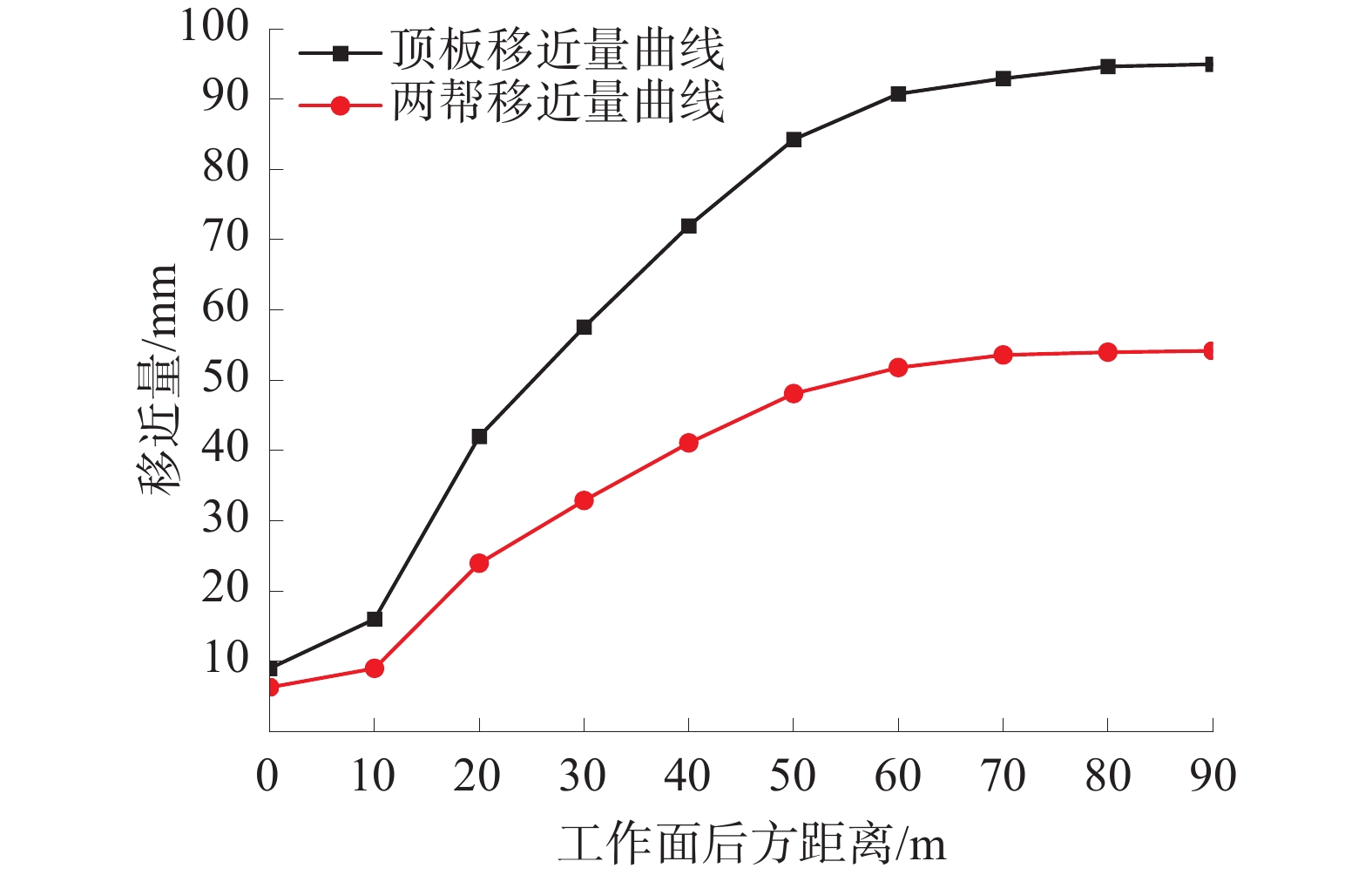

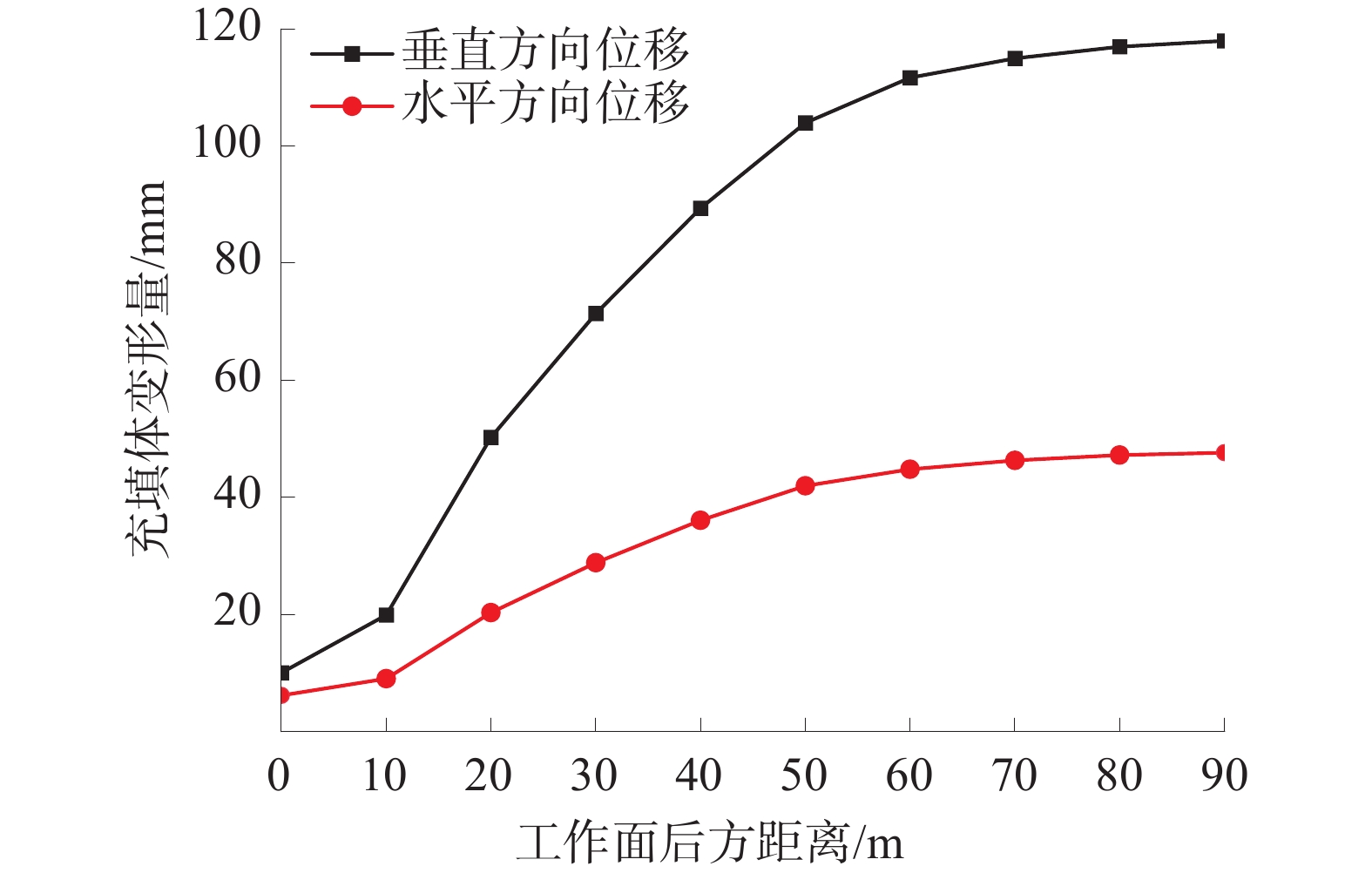

根据数值模拟分析结果,结合神磊煤矿150202工作面沿空留巷的基本支护,在神磊煤矿进行现场试验。确定巷旁充填体宽度为1.2 m,在留巷中布置监测点监测围岩变形情况。工作面后方巷道围岩变形情况与工作面距离关系如图12所示,巷旁充填体变形情况与回采工作面推进距离关系如图13所示。

由图12可知:在工作面后方10 m范围内顶板活动小,顶板和两帮移近量都较小;在工作面后方10 m到30 m内,顶板和两帮移近量开始缓慢加大;工作面后方30 m至60 m内,顶板活动剧烈,顶板和两帮相对移近量迅速增加;工作面后方60 m到80 m内,围岩活动趋缓,顶板和两帮移近量缓慢增加;过了80 m后,巷道围岩活动进入稳定阶段,顶板移近量在90 mm左右,这与前面模拟结果大致一样,满足工程要求。

由图13可知:充填体的变形情况大致分为3个阶段。第1阶段工作面后方0~20 m,由于采取单体液压支架临时支护,并且巷旁充填体有一定的早期支护阻力,所以在这段范围内,充填体的横向变形与垂直变形都比较小,其中垂直方向变形略大于水平方向;第2阶段20~70 m,随着工作面的推进,顶板及上覆岩层活动开始剧烈,充填体受到的载荷开始增大,充填体在垂直、水平2个方向的变形量以及变形速度也达到最大值;第3阶段70 m以后,充填体变形量继续增加,但围岩活动不剧烈,充填体在垂直及水平方向的变形都显著下降,直至几乎不发生变形。

6. 结 语

1)利用煤矸石、粉煤灰、水泥和硅酸钠制作巷旁充填体,通过试验机对正交试验下不同配比的充填体进行单轴抗压强度测定,确定所制作充填体的最佳配比为水灰比1∶1.85,粉煤灰替代水泥率20%,细粗骨料比35∶65,硅酸钠质量分数6%。得到充填体的28 d的抗压强度为18.15 MPa。

2)在沿空留巷充填体强度确定的前提下,数值模拟结果表明,随着充填体宽度的增大,煤帮的垂直应力逐渐减少,充填体的垂直应力逐渐增大,巷道顶板和充填体下沉量、充填墙体和实体煤帮水平位移量均逐渐减小。当沿空巷道巷旁充填体的宽度为1.2 m时,巷道围岩变形较小,巷道顶板最大下沉量为88.4 mm,充填体的侧向最大变形量为44.2 mm,实体煤帮的侧向最大变形量为4.18 mm。

3)通过理论分析和数值模拟,神磊煤矿充填体的合理宽度为1.2 m。矿压观测结果表明在该取值下沿空留巷效果较好,可以满足150202工作面安全生产的要求。

-

表 1 4因素4水平正交试验设计

Table 1 Four-factor four-level orthogonal test design

试验组 水灰比 粉煤灰

替代率/%细粗骨料比 硅酸钠

质量分数/%cgm-1 1∶1.45 0 39∶61 3 cgm-2 1∶1.45 10 37∶63 4 cgm-3 1∶1.45 20 35∶65 5 cgm-4 1∶1.45 25 33∶67 6 cgm-5 1∶1.65 0 37∶63 5 cgm-6 1∶1.65 10 39∶61 6 cgm-7 1∶1.65 20 33∶67 3 cgm-8 1∶1.65 25 35∶65 4 cgm-9 1∶1.85 0 35∶65 6 cgm-10 1∶1.85 10 33∶67 5 cgm-11 1∶1.85 20 39∶61 4 cgm-12 1∶1.85 25 37∶63 3 cgm-13 1∶2.05 0 33∶67 4 cgm-14 1∶2.05 10 35∶65 3 cgm-15 1∶2.05 20 37∶63 6 cgm-16 1∶2.05 25 39∶61 5 表 2 充填体试件的物理力学参数

Table 2 Physical and mechanical parameters of backfill specimens

岩层名称 峰值抗压

强度/MPa抗拉强

度/MPa泊松比 内摩擦

角/(°)黏聚力/

MPa弹性模

量/GPa充填体 18.15 1.452 0.267 35.3 4.367 14.32 表 3 主要岩层力学参数

Table 3 Main rock mechanics parameters

岩性 层厚/m 密度/(kg·m−3) 体积模量/GPa 剪切模量/GPa 黏聚力/MPa 抗拉强度/MPa 内摩擦角/(°) 砂质泥岩 19.0 2 500 21.7 16.6 3.20 1.16 35.0 中粒砂岩 8.0 2 630 10.7 10.0 2.00 1.40 36.0 细砂岩 6.0 2 500 21.7 16.6 3.20 1.16 35.0 K2 7.0 2 450 18.9 13.0 2.90 1.05 36.0 泥岩 7.0 2 570 7.5 3.4 2.50 0.65 36.0 15煤 6.0 1 600 5.4 2.9 1.70 0.60 37.0 铝质泥岩 7.0 2 700 6.7 3.9 2.20 0.60 38.0 充填体 3.2 1 300 10.2 5.7 1.45 4.40 35.3 -

[1] 郭超,王汉青,李新旺,等. 大埋深综采煤层沿空留巷变形联合控制技术[J]. 煤矿安全,2023,54(8):90−98. GUO Chao, WANG Hanqing, LI Xinwang, et al. Combined control technology of gob-side entry retaining deformation in large buried depth fully mechanized coal seam[J]. Safety in Coal Mines, 2023, 54(8): 90−98.

[2] 康红普,张晓,王东攀,等. 无煤柱开采围岩控制技术及应用[J]. 煤炭学报,2022,47(1):16−44. KANG Hongpu, ZHANG Xiao, WANG Dongpan, et al. Strata control technology and applications of non-pillar coal mining[J]. Journal of China Coal Society, 2022, 47(1): 16−44.

[3] 张自政,柏建彪,王襄禹,等. 我国沿空留巷围岩控制技术研究进展与展望[J]. 煤炭学报,2023(11):3979−4000. ZHANG Zizheng, BAI Jianbiao, WANG Xiangyu, et al. Review and development of surrounding rock control technology for gob-side entry retaining in China[J]. Journal of China Coal Society, 2023(11): 3979−4000.

[4] 刘兵晨,秦建飞,许向前. 综放工作面沿空留巷支护结构优化[J]. 矿业安全与环保,2022,49(4):187−193. LIU Bingchen, QIN Jianfei, XU Xiangqian. Support structure optimization of gob-side entry retaining in fully mechanized caving face[J]. Mining Safety & Environmental Protection, 2022, 49(4): 187−193.

[5] 冯超,刘少伟,张小东,等. 切顶条件下综放沿空留巷充填体承载特征及合理宽度研究[J]. 采矿与安全工程学报,2023,40(2):232−242. FENG Chao, LIU Shaowei, ZHANG Xiaodong, et al. Study on the bearing characteristics and reasonable width of the backfilling body for gob-side entry in fully-mechanized top-coal caving face under the roof cutting condition[J]. Journal of Mining & Safety Engineering, 2023, 40(2): 232−242.

[6] 刘清利,王萌. 综放工作面沿空留巷无煤柱开采技术[J]. 煤炭科学技术,2016,44(5):122−127. LIU Qingli, WANG Meng. Pillarless mining technology of fully-mechanized top coal caving mining face with retained gateways along goaf[J]. Coal Science and Technology, 2016, 44(5): 122−127.

[7] 朱川曲,张道兵,施式亮,等. 综放沿空留巷支护结构的可靠性分析[J]. 煤炭学报,2006,31(2):141−144. ZHU Chuanqu, ZHANG Daobing, SHI Shiliang, et al. Reliability analysis on support structure of gob-side entry retaining in fully-mechanized caving face[J]. Journal of China Coal Society, 2006, 31(2): 141−144.

[8] 巩跃斌,华明国,张超,等. 高瓦斯综采工作面沿空留巷充填体宽度优化[J]. 煤矿安全,2018,49(7):229−233. GONG Yuebin, HUA Mingguo, ZHANG Chao, et al. Width optimization of gob-side entry retaining filling body in high gas full mechanized coal face[J]. Safety in Coal Mines, 2018, 49(7): 229−233.

[9] 韩俊效,马晋民,石晋松,等. 大宁煤矿阶段式高水材料充填沿空留巷技术应用研究[J]. 煤炭工程,2020,52(4):6−11. HAN Junxiao, MA Jinmin, SHI Jinsong, et al. Application of staged gob-side entry retaining with high water material filling in Daning Coal Mine[J]. Coal Engineering, 2020, 52(4): 6−11.

[10] 许健飞,张罗斌,郭亚奔. 胶结充填材料性能研究及配比优化[J]. 煤矿安全,2022,53(7):52−57. XU Jianfei, ZHANG Luobin, GUO Yaben. Research on properties of gangue-based cemented filling materials and ratio optimization[J]. Safety in Coal Mines, 2022, 53(7): 52−57.

[11] 邓月华,唐建新,朱祥可,等. 缓倾斜中厚煤层混凝土沿空留巷工业试验[J]. 西南交通大学学报,2011,46(3):523−528. DENG Yuehua, TANG Jianxin, ZHU Xiangke, et al. Industrial test of concrete packing for gob-side entry retained in gently-inclined medium-thickness coal seam[J]. Journal of Southwest Jiaotong University, 2011, 46(3): 523−528.

[12] 李全战,董关杰,卢前明. 薄煤层沿空留巷巷旁充填体参数的合理确定[J]. 煤炭工程,2015,47(3):58−60. doi: 10.11799/ce201503020 LI Quanzhan, DONG Guanjie, LU Qianming. Determination of rational parameters for road side packing in gob-side entry retaining in thin coal seam[J]. Coal Engineering, 2015, 47(3): 58−60. doi: 10.11799/ce201503020

[13] LI Tan, CHEN Guangbo, QIN Zhongcheng, et al. The gob-side entry retaining with the high-water filling material in Xin’an Coal Mine[J]. Geomechanics and Engineering, 2020, 22(6): 541−552.

[14] 陈勇,柏建彪,朱涛垒,等. 沿空留巷巷旁支护体作用机制及工程应用[J]. 岩土力学,2012,33(5):1427−1432. CHEN Yong, BAI Jianbiao, ZHU Taolei, et al. Mechanisms of roadside support in gob-side entry retaining and its application[J]. Rock and Soil Mechanics, 2012, 33(5): 1427−1432.

[15] 李迎富,华心祝,蔡瑞春. 沿空留巷关键块的稳定性力学分析及工程应用[J]. 采矿与安全工程学报,2012,29(3):357−364. LI Yingfu, HUA Xinzhu, CAI Ruichun. Mechanics analysis on the stability of key block in the gob-side entry retaining and engineering application[J]. Journal of Mining & Safety Engineering, 2012, 29(3): 357−364.

[16] ZHANG G C, TAN Y L, LIANG S J, et al. Numerical estimation of suitable gob-side filling wall width in a highly gassy longwall mining panel[J]. International Journal of Geomechanics, 2018, 18(8): 0001217.

[17] 刘雨涛,李其振,王鹏伟. 高瓦斯突出煤层原位充填沿空留巷技术研究[J]. 矿业安全与环保,2020,47(1):45−50. LIU Yutao, LI Qizhen, WANG Pengwei. Study on gob-side entry retaining technology of in situ filling in high gassyoutburst coal seam[J]. Mining Safety & Environmental Protection, 2020, 47(1): 45−50.

[18] 黄正栋,张东峰,张小强. 沿空留巷巷旁充填材料性能优化研究[J]. 煤矿安全,2021,52(8):59−65. HUANG Zhengdong, ZHANG Dongfeng, ZHANG Xiaoqiang. Optimization study on filling material beside gob-side entry retaining[J]. Safety in Coal Mines, 2021, 52(8): 59−65.

[19] 漆泰岳. 沿空留巷整体浇注护巷带主要参数及其适应性[J]. 中国矿业大学学报,1999,28(2):122−125. doi: 10.3321/j.issn:1000-1964.1999.02.006 QI Taiyue. Main parameters of pack-filling for retained gob-side entry and its adaptability[J]. Journal of China University of Mining & Technology, 1999, 28(2): 122−125. doi: 10.3321/j.issn:1000-1964.1999.02.006

[20] 韩昌良,张农,李桂臣,等. 大采高沿空留巷巷旁复合承载结构的稳定性分析[J]. 岩土工程学报,2014,36(5):969−976. HAN Changliang, ZHANG Nong, LI Guichen, et al. Stability analysis of compound bearing structure of gob-side entry retaining with large mining height[J]. Chinese Journal of Geotechnical Engineering, 2014, 36(5): 969−976.

[21] 邓雪杰,董超伟,袁宗萱,等. 深部充填沿空留巷巷旁支护体变形特征研究[J]. 采矿与安全工程学报,2020,37(1):62−72. DENG Xuejie, DONG Chaowei, YUAN Zongxuan, et al. Deformation behavior of gob-side filling body of rgob-side retaining entry in the deep backfilling workface[J]. Journal of Mining & Safety Engineering, 2020, 37(1): 62−72.

下载:

下载: