Evaluation of the influences of deep buried coal seam mining on river safety

-

摘要:

以文家坡煤矿4105工作面深埋覆水煤层开采为例,采用相似材料模拟和数值模拟方法,研究覆岩破坏和裂隙带发育规律,探究深埋煤层开采对红岩河安全的影响。研究表明:当工作面不断推进,采空区面积随之增加,覆岩在重力作用下发生弯曲变形,形成离层;当重力超过岩石变形极限时,覆岩会破坏变形,部分离层垮落消失,在垮落体上部发育新离层,两侧形成裂隙;4105工作面垮落带高度稳定在164 m;随着工作面的不断推进,导水裂隙带高度逐步上升,最终稳定在244 m;地裂缝自地表向下延伸32 m;导水裂隙带上方存在414 m的岩层做保护层,未导通地表,未与地裂缝沟通,因此红岩河不会发生渗漏,煤层的开采不会对红岩河产生影响。

Abstract:In this paper, taking the mining of deep-buried water-covered coal seam in 4105 working face of Wenjiapo Coal Mine as an example, similar material simulation and numerical simulation methods are used to study the law of overburden failure and fracture zone development, and to explore the impact of deep-buried coal seam mining on the safety of Hongyan River. The research shows that when the working face continues to advance, the goaf area increases, and the overlying rock is bent and deformed under the action of gravity to form a separation layer. When the gravity exceeds the rock deformation limit, the overlying rock will be destroyed and deformed, and some separation layers will collapse and disappear. New separation layers are developed in the upper part of the caving body, and cracks are formed on both sides. The caving zone height of 4105 working face is stable at 164 m. With the continuous advancement of the working face, the height of the water-conducting fracture zone gradually increased and eventually stabilized at 244 m. The ground fissures extend 32 m downward from the surface. There is a 414 m rock layer above the water-conducting fracture zone as a protective layer, which is not connected to the surface and not communicated with the ground fissure. Therefore, Hongyan River will not leak, and the mining of coal seams will not affect Hongyan River.

-

我国是世界上煤矿水害最为严重的国家之一,许多矿区都存在水下采煤的问题[1]。尽管水害问题所引起的煤矿安全生产事故逐渐下降,但其仍然对人民的生命和财产构成了巨大威胁[2],而覆水煤层所受水害更加严重。彬长矿区文家坡煤矿位于陕西省咸阳市滨州市境内、彬长矿区东部,面积79.690 3 km2。开采深度平均700 m,主采煤层为侏罗系延安组4号煤层,煤层厚度0.30~14.61 m,平均8.03 m,是典型的深埋煤层。结合区域内以往研究成果,彬长矿区4号煤层开采顶板覆岩结构极为典型,为明显的大尺度结构性“软弱-坚硬”型覆岩顶板结构。由于煤矿顶部存在大型水体,且埋藏深,使得深埋煤层开采所导致的覆岩变化、位移特征、导水裂隙带发育规律、地表移动变形特征等比浅埋煤层的开采更加复杂、多变,增加了煤矿开采过程中工作面发生冒顶、突水等事故的可能,致使工作面安全生产受到严重威胁[2-6]。且采动造成的煤层覆岩裂隙的发育会使得煤层顶板裂隙与导水裂隙带波及的范围增大,严重影响了煤矿的安全生产[6-7]。

我国在江河、湖泊以及水体等地表水体以下成功采煤的案例已有很多,且全国各地展开了较大规模的地表水体下采煤的相关工程活动。针对此类问题,众多科研人员采用多种方式对此类状况分别进行了不同程度的分析研究。刘颖等[8]在导水裂隙带发育高度数据的基础上,结合隔水层厚度,利用 GIS 对顶板进行了安全分区;许延春等[9]研究了综合开采条件下不同类型覆岩破坏特征,提出了水体下综合开采安全煤岩柱留设方法;郭文兵等[10]提出了水体坝体下厚煤层放顶煤五因素协调开采模型,实现了坝体下煤层的安全开采;樊振丽[11]研究了厚煤层开采的覆岩破断实测数据,采用灰色关联理论探究了不同开采方法及参数下垮落带及裂隙带高度变化特征;刘国治[12]对下沟煤矿泾河下综放开采进行了分析研究,通过采用经验类比与统计分析等方法,对泾河区域防水安全煤岩柱留设宽度、覆岩结构特征及覆岩破坏高度等进行研究,为该煤矿的安全开采提供了理论依据;陈冲[13]通过分析研究区的区域地质条件与采矿地质条件,运用垂直剖面法对研究区的覆水煤炭资源总量进行计算,采用影子价格计算法计算了压覆区下的煤炭资源的机会成本,并从地表移动变形预计、导水裂缝带发育高度等方面进行研究,对水体压煤开采的可行性进行了研究、分析与论证;戴华阳等[14-15]以九龙矿南五采区为例,计算确定了该区域在断层条件下的煤层群开采过程中覆岩因破坏而产生的导水裂缝带发育高度,同时运用Kriging插值法和概率积分法,预测确定了水体下采煤地表淹没线分布的分布特征,综合分析研究区下覆盖水煤层开采的可行性,并提出地下覆水煤层开采过程中所引起的地表下沉将导致水体水域发生重新分布这一研究结论;张进等[16]根据土质坝体不同区段的下沉速度反算出了工作面的适宜推进速度,保证坝体变形破坏在可承受范围之内。

上述研究为我国研究覆水煤层的开采、矿区导水裂隙带发育高度及地表裂缝发育特征奠定了基础,同时也为后续研究指明了方向。但是由于围岩力学特性、开采地质条件、采煤工艺以及开采煤层数的差异[2],仍需对覆水煤层的开采进行更加深入的研究。彬长矿区文家坡煤矿4号煤层埋藏于水体库区深处,煤层平均厚10 m,煤炭质量较优,这部分煤炭资源的开采对水体的影响尚不明确,不能开采则会造成资源的浪费;为此,采用相似材料模拟与数值模拟相结合的方法,对覆水煤层开采下导水裂隙带发育高度及地表裂缝发育特征进行研究,论证4号煤层开采对水体的影响,为该煤矿可采性进行安全性评估并提供科学指导。

1. 研究区概况

文家坡煤矿位于渭北高原西部,泾河中下游,所研究的文家坡煤矿4105工作面对应地表范围内以梁峁阶地、沟坎为主,地表高程为927 ~1 131 m,偏南方向地势较平,以黄土地貌为主;偏北方向因受雨水的冲刷,发育有大量冲沟,以梁峁地貌与沟谷地貌为主。文家坡井田地表发育有红岩河,红岩河自东北向西南斜穿井田流动,其沟谷狭窄,常年流水,年平均流量为0.792 2 m3/s,正常蓄水位高程903 m。红岩河入泾河口的高渠村附近建有红岩河水体,总库容8 062万 m3,多年平均可供水量为2 666万 m3,红岩河水体压覆区面积6.85 km2,占41盘区面积的52.2%,且压覆区从东北至西南贯穿整个41盘区。根据资料统计,延安组4号煤层厚度0.30~14.61 m,平均8.03 m。采用单水平立井开拓的方式,大巷沿4煤布置,全井田共划分为12个采区,其中4煤共计5个盘区,首采区为41盘区,工作面从东向西依次布置,4煤厚度由东向西逐渐增加。为此,以延安组4号煤层4105工作面为研究对象,进行相似材料模拟与数值模拟相结合的方法来探究煤层开采对水体的安全性影响。

2. 相似材料模拟

2.1 相似材料模拟设计

根据文家坡煤矿钻孔资料的岩石力学测试结果,并对相近相似岩层合并优化处理,得到相似材料模拟力学参数统计表,见表1。

表 1 力学参数统计表Table 1. Mechanical parameters statistics table岩层 密度/

(kg·m−3)体积模量/

GPa切变模量/

GPa黏聚力/

MPa内摩擦角/

(°)黄土 2 720 2.30 1.96 0.57 37 华池组砂质泥岩 2 620 1.28 1.03 1.03 41 洛河组中粒砂岩 2 580 1.12 0.86 2.45 38 洛河组粗粒砂岩 2 540 0.68 0.71 1.33 38 洛河组中粒砂岩 2 580 1.12 0.86 2.45 38 宜君组砂岩 2 460 1.04 1.04 0.60 39 安定组泥岩 2 540 1.41 0.91 0.60 41 直罗组粗粒砂岩 2 460 1.04 1.04 0.60 39 延安组第三段泥岩 2 640 1.41 0.91 1.45 39 沿走向设计相似材料模型,计算模型装架时的开采条件及垂向高度模型尺寸,建立几何相似比为1∶400的工程地质模型。模型长2 m,宽0.2 m,高1.725 m,代表实际走向长度800 m,垂向高度692 m,4煤埋深648 m、厚度10 m,上覆岩层以砂岩、泥岩和砾岩为主,地表发育第四系黄土。实验模拟煤层开采后覆岩及地表移动破坏特征,并揭示覆岩及地表移动破坏规律。实验各岩(煤)层采用河沙、白云母片、石膏、碳酸钙和水等为原料,以河沙为骨料,石膏为胶结物,大白粉为填料,用不同配比来模拟地层中的不同物理力学性质的岩层,用白云母片模拟各岩层之间的层理面。其中,黄土材料中沙∶石膏∶大白粉的配比为4.5∶4.5∶1、粗粒砂岩材料中沙∶石膏∶大白粉的配比为8∶4∶6。

为了消除边界效应,左右各留40 m煤柱,每层煤模拟回采长度720 m。每步回采40 m,共计18步。

从空间接触关系来看,水平方向上水体延伸方向与4105工作面走向近似呈45°斜交关系,压覆区从东北至西南贯穿工作面。

2.2 相似材料模拟过程分析

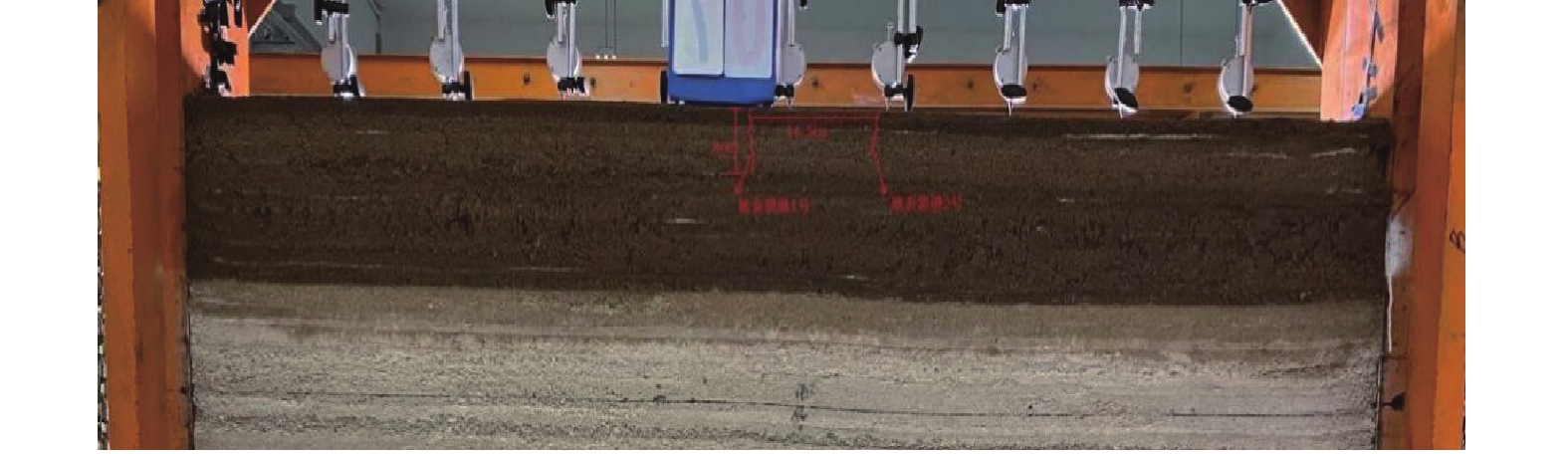

本次相似材料模拟开挖高度为10 m。通过观察垮落带、导水裂隙带高度随工作面推进的变化,对开采过程中覆岩破坏情况进行分析,来确定实际煤层开采情况下的覆岩破坏。

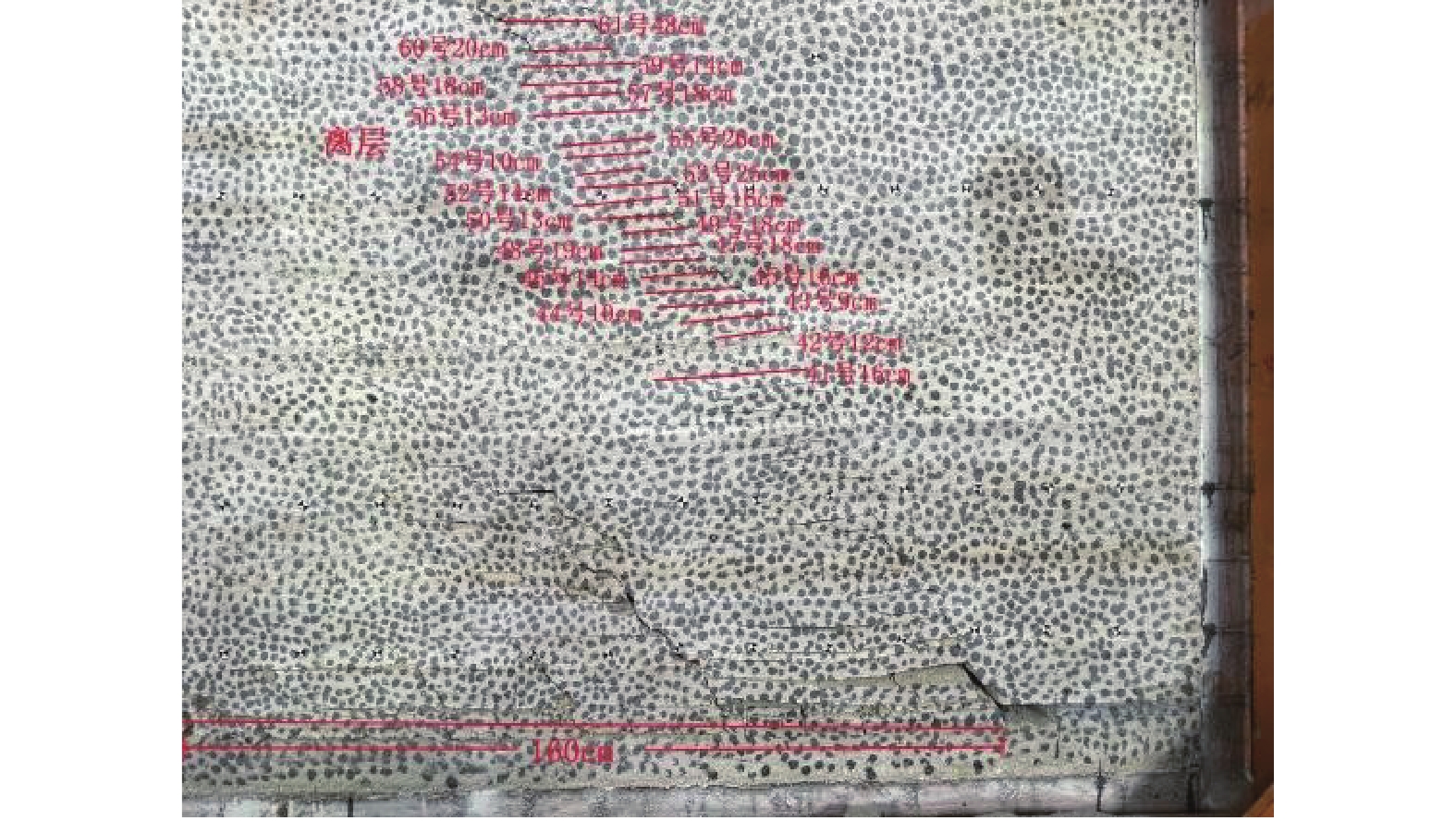

当工作面推进至200 m处时,采空区发生了初次垮落,初次垮落距为200 m,垮落带高度为15.2 m,切眼侧垮落角为36°,工作面侧垮落角为34°。工作面推进200 m覆岩破坏图如图1所示。

工作面推进至680 m时,出现第9次垮落。垮落高度为164 m,靠近切眼处垮落角为35°,近工作面处垮落角为43°,垮落体总长640 m,悬臂长为12。工作面推进680 m覆岩破坏图如图2所示。

煤层推进距离与垮落带高度关系表见表2。

表 2 煤层推进距离与垮落带高度关系表Table 2. Relationship between the coal seam advancing distance and collapse zone height模型 实际 垮落角/(°) 推进

距离/

cm垮垮落

步距/

cm垮落带

高度/

cm推进

距离/

m垮落

步距/

m垮落带

高度/

m切眼侧 工作面 50 50 3.8 200 200 15.2 36 4 60 10 4.0 240 40 16.0 30 8 70 10 9.0 280 40 28.0 50 0 90 20 11.0 360 80 44.0 30 5 110 20 11.0 440 80 44.0 55 2 120 10 13.5 480 40 54.0 40 3 150 30 36.0 600 120 144.0 40 3 160 10 41.0 640 40 164.0 35 3 2.3 导水裂隙带高度发育规律

2.3.1 模拟结果分析

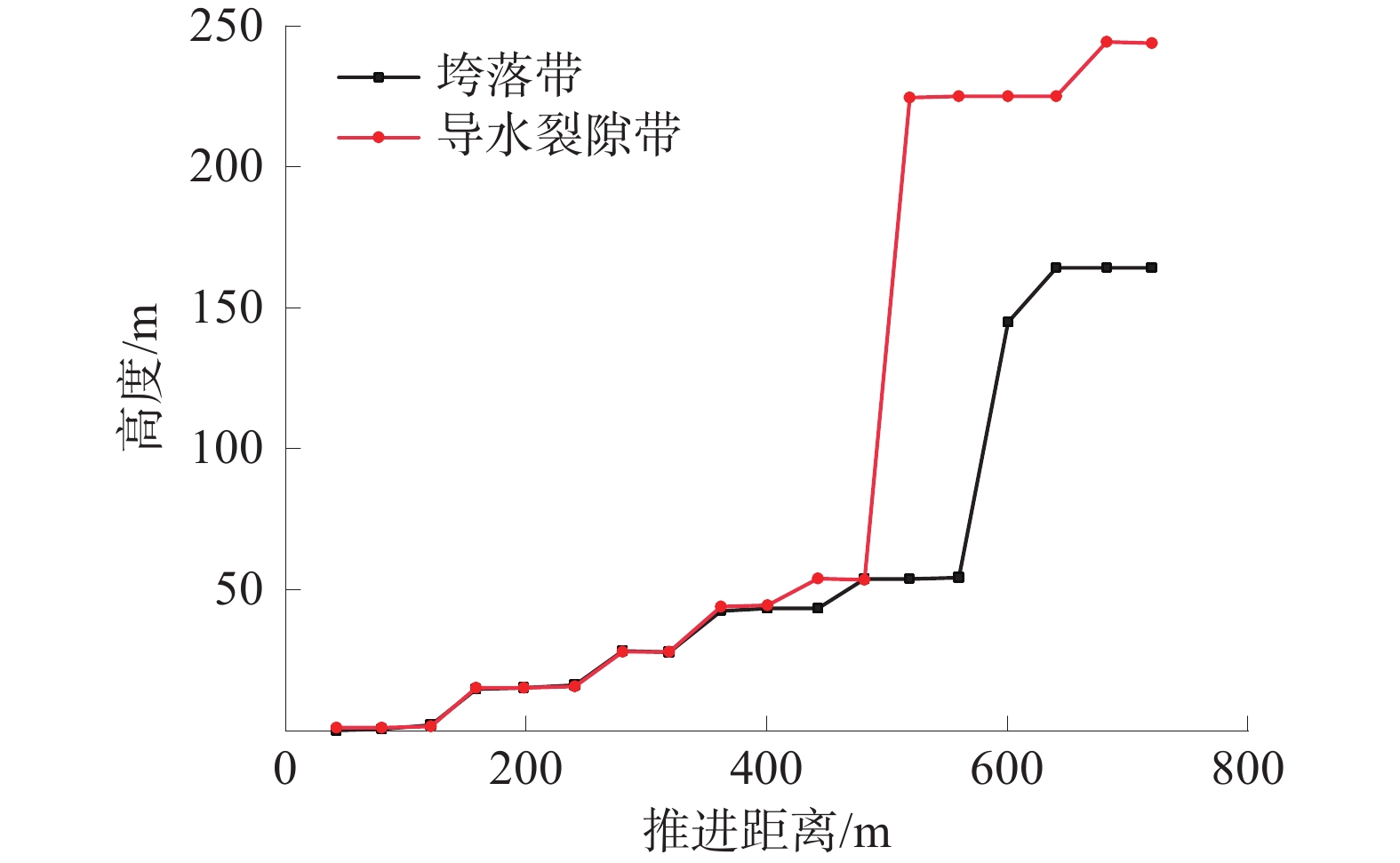

相似模拟开采过程中,覆岩垮落带与导水裂隙带发育呈现出一定的规律。垮落带与导水裂隙带发育情况见表3,二者高度关系图如图3所示。

表 3 垮落带与导水裂隙带发育规律Table 3. Collapse zone and water conduction fracture zone development law推进

距离/m垮落带

高度/m导水裂隙

带高度/m推进

距离/m垮落带

高度/m导水裂隙

带高度/m40 0 0 400 44.0 44.0 80 0 0 440 44.0 54.0 120 0 0 480 54.0 54.0 160 15.2 15.2 520 54.0 224.0 200 15.2 15.2 560 54.0 224.0 240 16.0 16.0 600 144.0 224.0 280 28.0 28.0 640 164.0 224.0 320 28.0 28.0 680 164.0 244.0 360 44.0 44.0 720 164.0 244.0 1)4号煤覆岩垮落发育规律。随着工作面的不断推进,覆岩破坏程度逐渐增大,且破坏程度明显。当工作面推进至200 m时,煤层顶板发生初次来压,此时垮落带高度为15.2 m;随着工作面的不断推进,垮落带高度逐渐增加,当工作面推进至600 m时,垮落带高度出现1次突增,急剧增至144 m,随后垮落带高度缓慢增加,直至工作面推进680 m,垮落带高度稳定在164 m。

2)4号煤导水裂隙带发育规律。当工作面推进至200 m时,煤层顶板发生初次来压,导水裂隙带高度为15.2 m;导水裂隙带发育高度随工作面的推进而不断增加,当工作面推进至520 m时,覆岩产生大量裂隙与离层,此时导水裂隙带发育高度升高至224 m;工作面推进至680 m时,导水裂隙带高度发育至244 m,随后导水裂隙带高度趋于稳定;当工作面推进至720 m时,导水裂隙带高度稳定至244 m。

2.3.2 理论计算结果分析

《建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规程》中关于垮落带、导水裂隙带高度计算公式如下:

$$ H_{\mathrm{m}}=\frac{100\Sigma M}{2.1\Sigma M+16}\pm 2.5 $$ (1) $$ {H}_{{\mathrm{li}}}=\frac{100\Sigma M}{1.2\Sigma M+2.0}\pm 8.9 $$ (2) 式中:Hm为垮落带高度;M为采高;Hli为导水裂隙带高度。

由式(1)、式(2)计算可得,4号覆岩垮落带高度为60 m,导水裂隙带高度为80 m。

对比相似模拟结果与理论公式计算所得数据可知,二者差异较大,其原因主要为理论公式在计算垮落带与导水裂隙带高度的过程中,仅考虑了煤层采高和覆岩硬度2个参数,而实际开采过程中影响垮落带与导水裂隙带高度的因素较多,如覆岩厚度、覆岩结构和构造、开采方式和顶板管理方法、工作面尺寸、水文地质条件、关键层位置等采矿和地质因素。4105工作面埋深大且覆岩较为坚硬,煤层顶板为泥岩砂岩互层,覆岩较破碎,因此导致理论公式的计算结果与相似模拟结果出现了较大偏差。

2.4 覆岩移动及地裂缝发育规律

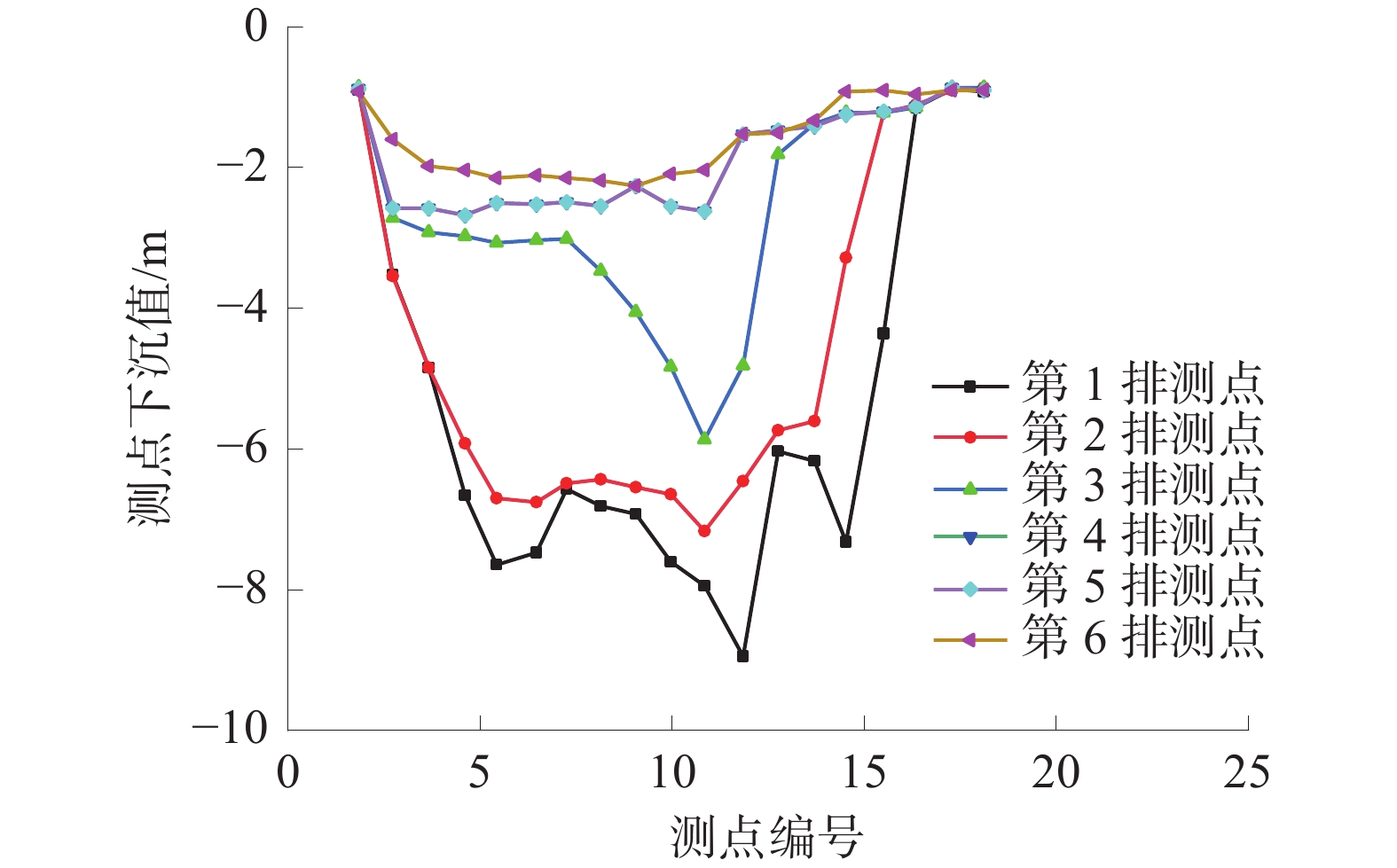

为了研究回采过程中覆岩的破坏特征及移动变形规律,在模型上布置6排测线,模型左右各留10 cm,测点之间的间隔为10 cm,每排19个测点,共计114个测点。第1排距离模型底板20.5 cm,第2排距离模型底板40.5 cm,第3排距离模型底板80.5 cm,第4排距离模型底板110.5 cm,第5排距离模型底板140.5 cm,第6排距离模型底板170.5 cm,并绘制第1排至第6排测线随工作面推进时各观测点的下沉曲线图。

根据式(3)计算测点的下沉变化情况,结果正值表示测点下降,负值表示测点上升:

$$ {w}_{n}={H}_{0}-{H}_{m} $$ (3) 式中:wn为观测点的下沉;H0为n点在首次观测时的高程;Hm为m次观测高程。

当工作面推进至720 m,覆岩破坏范围达到最大,覆岩下沉趋于稳定。第1排至第6排测点下沉值逐渐减小,最大值为9.72 m,最小值为1.76 m。开挖结束后各排测点下沉位移图如图4所示。

由图4可知:第1排至第2排明显垮落,第3排至第4排变形较明显,处于弯曲变形较明显阶段,第5排至第6排变形不明显。由此可以看出,越靠近工作面,覆岩下沉值越大,变形程度越大。

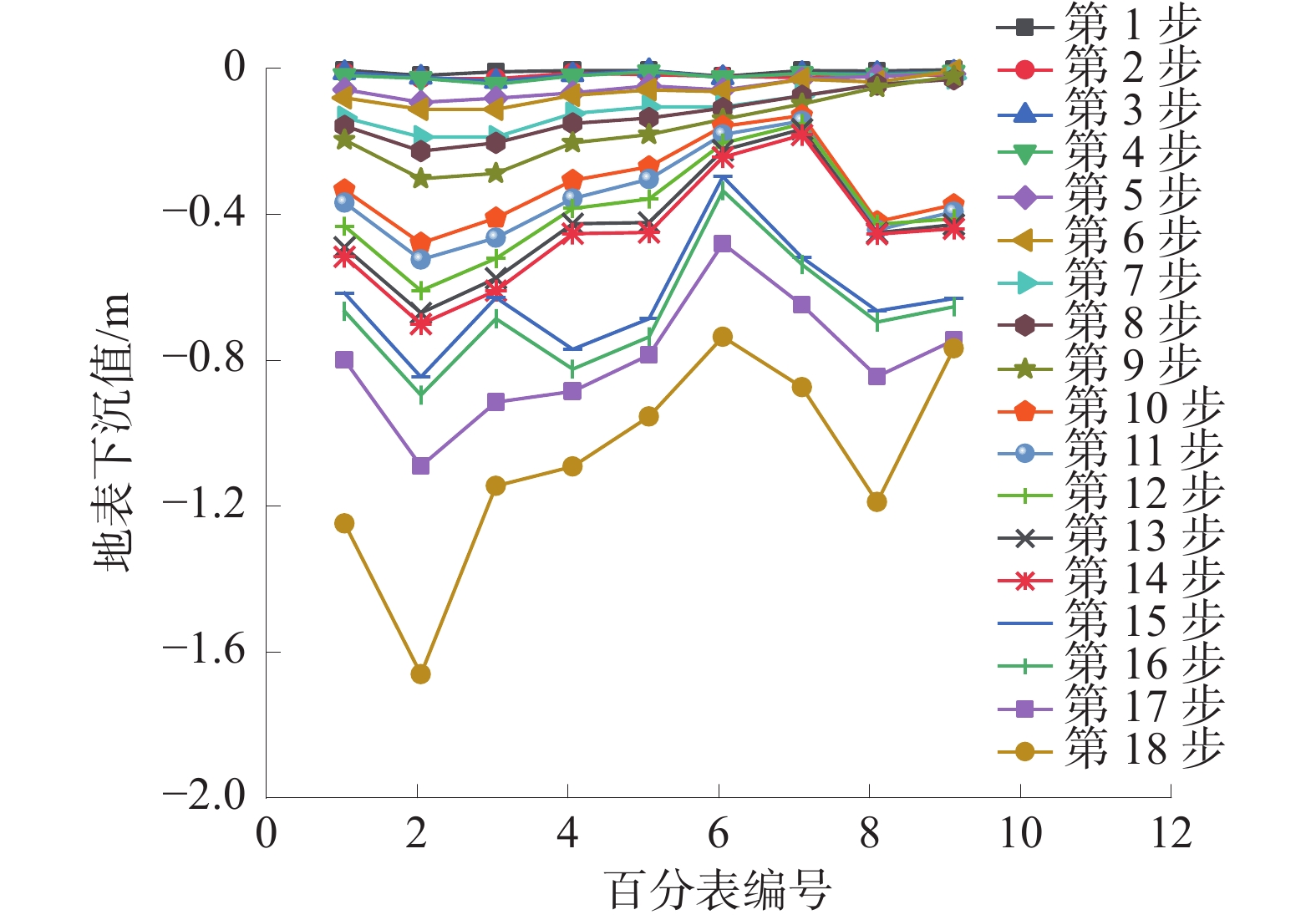

通过在地表布置百分表,检测4号煤层开采过程中地表下沉状况。布置百分表时,左右各留20 cm,每隔20 cm布置1个百分表,共布置9个百分表。开挖至第9步时,测点附近覆岩开始发生下沉,开挖至第18步时,覆岩发生明显的下沉,覆岩下沉达到最大,此时最大下沉值发生在2号百分表,距切眼120 m,为1.656 m。地表沉降量随着工作面推进的下沉变化曲线图如图5所示。

综合分析,4号煤层开采结束后,覆岩发生的弯曲、垮落,下沉等变形破坏以及大量离层的发育,使其结构发生破坏。工作面推进过程中,煤层的不断开采使得离层裂隙发生闭合,从而加剧岩层的变形,使得已经发生形变的岩层进一步遭到破坏,从而造成靠近工作面的覆岩下沉值更大[1]。

本次模拟共发育2条地表裂缝,裂缝发育位置图如图6所示,地表裂缝汇总表见表4。

表 4 地表裂缝汇总表Table 4. Summary table of surface cracks地表裂缝

编号推进距

离/m裂缝宽

度/m裂缝深

度/m裂缝方向 1# 680 0.4 32 平行切眼 2# 680 0.4 16 平行切眼 由图6和表4可知:1#地表裂缝距离切眼388 m,宽度0.4 m,向下延伸32 m,贯穿模型宽度;2#地表裂缝距离切眼330 m,宽度0.4 m,向下延伸16 m,贯穿模型宽度。模型地面平坦,没有大的起伏,2条裂缝均为拉张裂缝,裂缝呈现弧线形,凹向方向与工作面推进方向相反,裂缝方向平行切眼。

2.5 覆岩水平位移

煤层开采引起覆岩破坏,其覆岩破坏过程中主要体现在水平移动与下沉变化,但水平移动相对下沉变化不明显。工作面从40 m开挖至160 m的过程中,模型总体水平方向未产生应变。推进至200 m时,发生首次覆岩垮落,发生初次来压,但水平应变未发生变化。

在整个模拟过程中,共发生了9次垮落,工作面处悬臂端的覆岩水平位移基本为向工作面反方向,垮落体水平移动整体上为向工作面反方向,局部存在正值。结合实验记录,发现是由于垮落体未压实,属于悬空状态,导致位移为向工作面推进方向。对工作面推进至不同距离的水平位移取平均值,分析得出:覆岩向工作面方向位移最大值约为12 mm,向切眼方向位移的最大值约为28.9 mm。

2.6 结果分析

煤层开采过程中,采空区面积随着工作面的推进而不断增加,采空区上方覆岩在重力作用下发生弯曲变形,形成大量离层;工作面开采至一定程度后,覆岩将会发生破坏变形,并发生垮落,部分离层随着覆岩的垮落而消失。同时垮落体上部会再发育新的离层,同时在两侧形成裂隙。在工作面推进过程中,因关键层发生了断裂,垮落带高度与导水裂隙带高度均发生了剧增,随后缓慢增加,最终趋于稳定。覆岩由于弯曲变形,垮落而导致应力场平衡被破坏,应力重新分布,导致岩层发生水平方向的位移。开挖结束后,导水裂隙带高度稳定至244 m,共发育61个离层,8条裂隙,2条地表裂缝。

覆岩破坏过程中,地沉降量随着开采的不断进行而逐渐增大,最大值为1.7 m,远小于水体水位高度;地裂缝向下最大延伸32 m,距离导水裂隙带414 m,二者并未贯通,覆岩水平位移不足0.1 m,由此可知,煤层开采对水体无明显影响。

3. 数值模拟

结合矿区的地质资料与采煤地质条件,对地层情况进行分析,认为相邻岩层的物理力学性质较为相似,因此忽略较薄岩层,对岩层进行合并简化,利用FLAC3D数值模拟软件建立数值模型,通过对模型的模拟开挖,以更好地对研究区进行分析[17]。

4105工作面FLAC3D数值模型走向长600 m、宽200 m、高735 m,共计294 000个网格。模拟开采工作面长550 m,左右各留25 m的保护煤柱,宽150 m,前后各留25 m保护煤柱,防止上部岩层垮落,采煤厚度为10 m,采深695 m。模拟随着工作面的开采时覆岩位移变化与围岩应力变化特征,研究工作面的不断开采造成的覆岩垮落与应力破坏规律[17]。

由于岩石的物理力学性质与弹性材料的破坏过程相似,因此该数值模拟以莫尔-库伦判据作为岩石破坏准则,考虑岩石的物理力学参数如体积模量K,剪切模量G,黏聚力c等,以此建立数值模拟模型。同时建立初始应力边界条件与初始位移边界条件,以此来消除边界效应。数值模拟水平方向位移都为0;垂直方向上,顶部为自由边界,底部位移为0[18]。

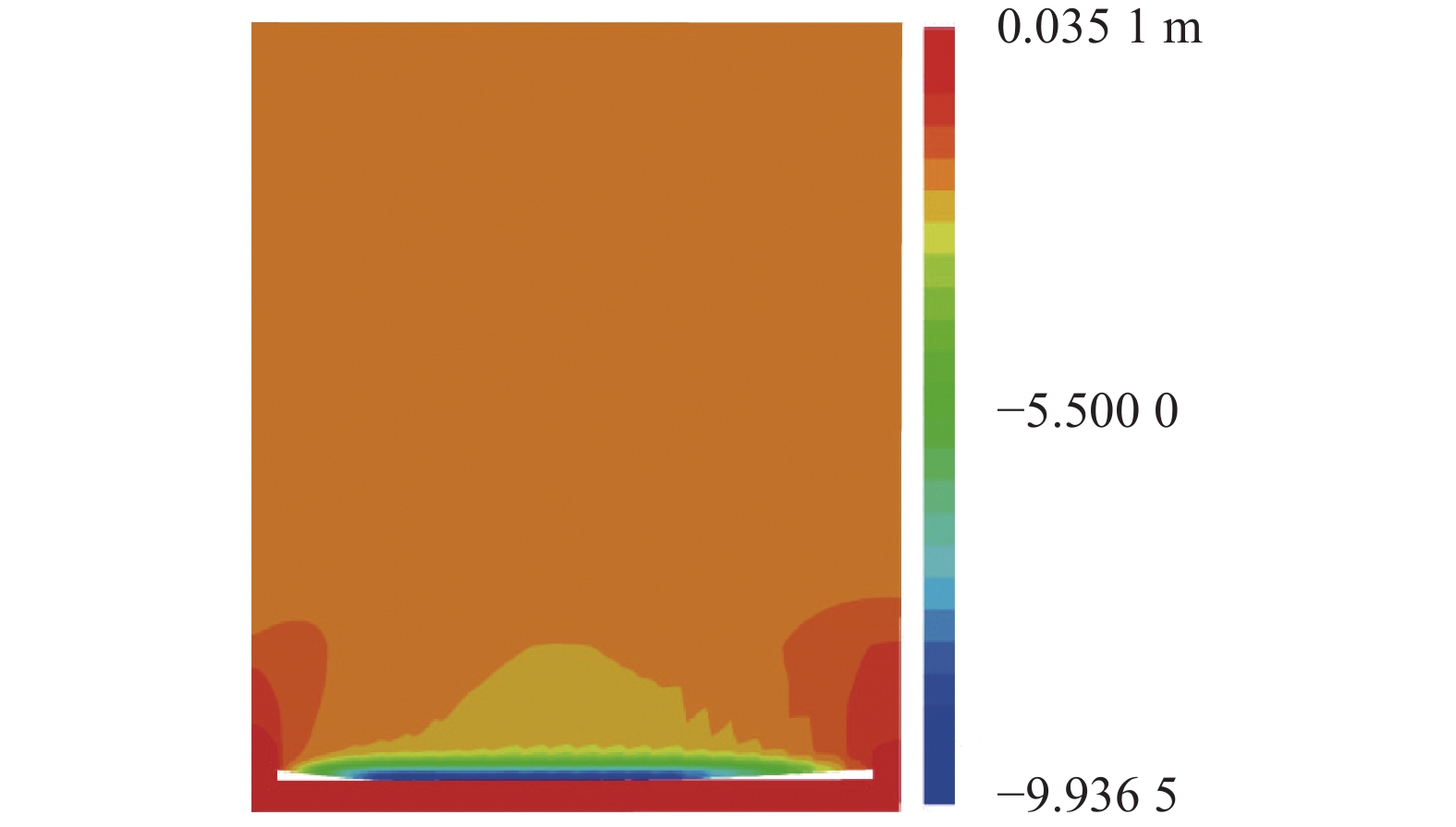

由图7可知:在垂直方向上,岩层位移近似呈现对称分布。采空区上覆岩层向下位移,距离采空区120 m范围内,位移变化比较剧烈,位移最大值为9.9 m,最小值为1.9 m。超过这个距离,岩层向下位移的大小随埋深的减小变化不大,地表的下沉平均位移为1.7 m。煤柱上方岩层也向下位移,位移值小于采空区上方岩层,距离煤柱越远,位移值随距离的增加而增加。在采空区上方140 m范围内,同等埋深的岩层,采空区上方岩层位移远大于煤柱上方岩层,超过这个距离,二者上方岩层位移近似相等。煤层的开采,由于延安组砂质泥岩和泥岩等岩层抗压和抗弯曲能力较弱,垮落剧烈。侏罗组粗粒砂岩抗压和抗弯曲能力较强,且岩层厚度大,其上方岩层受到的影响较小。从水平方向来看,地表的下沉量距离切眼越远,下沉量逐渐减小,减小程度不明显。地表位移的最大值在左侧煤柱正上方,大小为1.7 m。

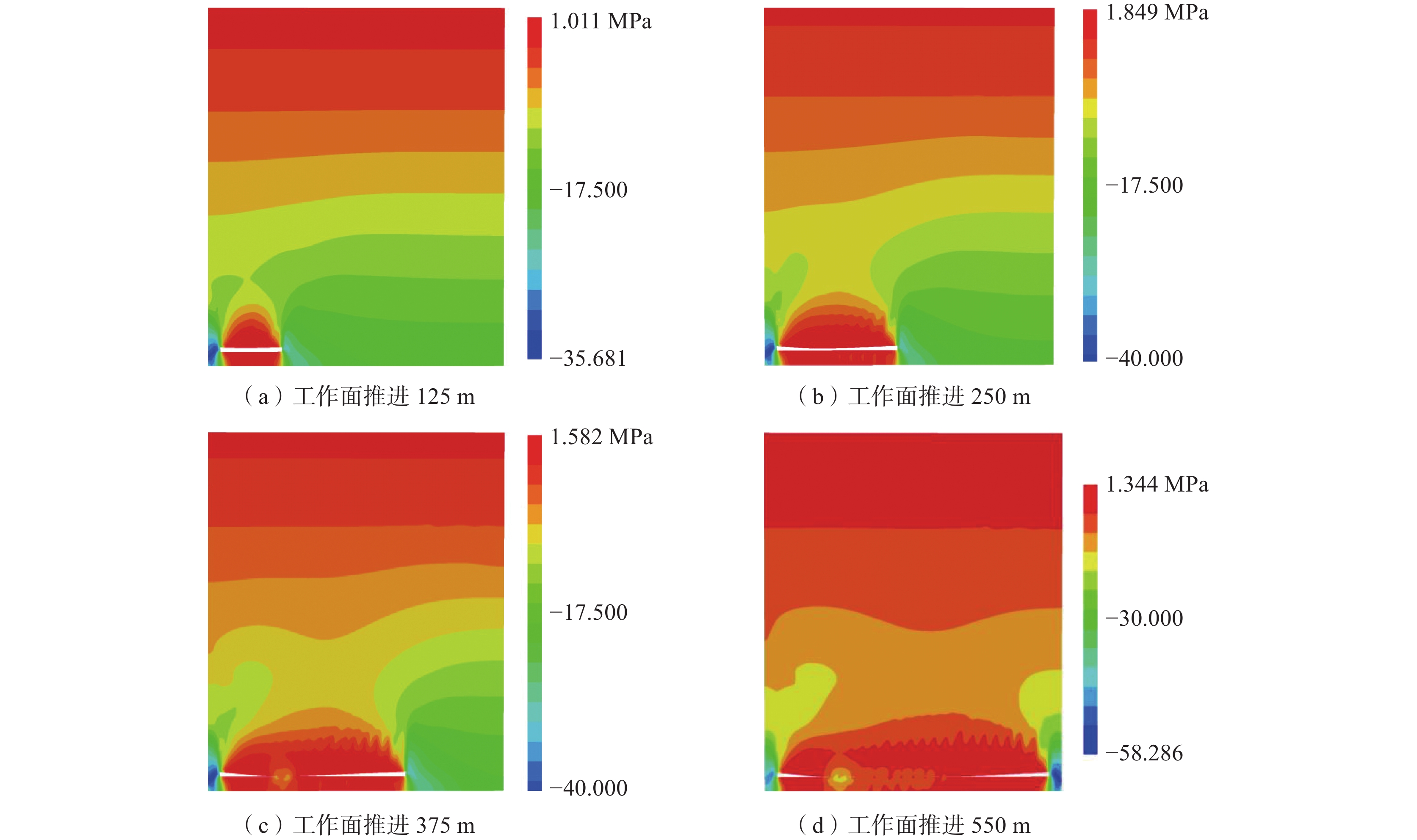

由图8可知:当工作面推进至125 m时,切眼处出现明显应力集中,应力大小为−3.5×107 Pa,采空区上方20 m内岩层受拉应力,其余岩层全部受压;当工作面推进至250 m时,采空区上方仍存在受拉区,随着采空区的扩大,上方岩层应力受干扰的范围也扩大,距离采空区280 m以外的岩层不受影响;当工作面推进至375 m时,采空区上方岩层受到的拉应力进一步扩大,同时左侧煤柱上方岩层所受压应力值随距离的增大而减小;当工作面推进至550 m时,右侧煤柱也出现应力集中,大小为−5.3×107 Pa,采空区上方受拉区依旧存在,不过范围较小;距离煤层顶板越远,应力值不断减小,280 m以外的岩层基本不受采煤影响。水平方向上,应力受干扰区也扩展至整个采空区上方岩层。

由图7、图8还可以看出:垂直方向上,采煤影较大的区域为上方280 m内的岩层,岩层向下位移9.9 m,可能伴随垮落;地表下沉最大值为1.7 m;应力则主要集中在采空区与煤柱的接触面附近。

从数值模拟试验所得结果来看,采煤造成的地表沉降与水平方向的位移有可能在一定程度上对水体造成影响,但是水体总体结构并未改变,不会发生水体的渗漏以及库体的崩塌;地表所受应力较小,因此水体所受影响不明显。

煤层开采结束后顶板垮落高度近10 m,地表下沉最大值为1.7 m,这与相似材料模拟实验结果基本吻合。

4. 结 语

1)根据相似材料模拟可知,文家坡煤矿4105工作面4号煤层开采过程中共发育了2条地裂缝:1#地表裂缝距离切眼388 m,宽度0.4 m,自地表向下延伸32 m;2#地表裂缝距离切眼330 m,宽度0.4 m,自地表向下延伸32 m。2条地裂缝均为拉张裂缝,裂缝呈现弧线形,凹向方向与工作面推进方向相反,裂缝方向平行切眼,向下最大延伸深度为32 m。

2)开采过程中,随着工作面的推进,覆岩破坏高度基本呈1条水平直线,覆岩破坏程度明显;推进至600 m时,垮落步距为120 m,垮落带高度急剧增至64 m;随后垮落带高度缓慢增加,直至工作面推进680 m,垮落带高度稳定在164 m。导水裂隙带发育高度随工作面的推进不断增加,当工作面推进至520 m时,产生大量离层和裂隙,导水裂隙带发育高度至224 m;工作面推进至680 m时,导水裂隙带高度发育至244 m,工作面推进至720 m时,导水裂隙带高度稳定至244 m。

3)由数值模拟可知,采空区上方的应力随工作面的推进不断增大,采空区上方主要承受拉应力,其余岩层全部受压。开采结束后,右侧煤柱也出现应力集中,大小为−5.3×107 Pa;垂直方向上,岩层向下位移9.9 m,可能伴随垮落,地表下沉最大值为1.7 m。

4)因煤层开采而产生的导水裂隙带与地裂缝并未贯通,且二者之间存在414 m的保护层,因此认为该区域的煤层开采不会对红岩河水体产生影响。

-

表 1 力学参数统计表

Table 1 Mechanical parameters statistics table

岩层 密度/

(kg·m−3)体积模量/

GPa切变模量/

GPa黏聚力/

MPa内摩擦角/

(°)黄土 2 720 2.30 1.96 0.57 37 华池组砂质泥岩 2 620 1.28 1.03 1.03 41 洛河组中粒砂岩 2 580 1.12 0.86 2.45 38 洛河组粗粒砂岩 2 540 0.68 0.71 1.33 38 洛河组中粒砂岩 2 580 1.12 0.86 2.45 38 宜君组砂岩 2 460 1.04 1.04 0.60 39 安定组泥岩 2 540 1.41 0.91 0.60 41 直罗组粗粒砂岩 2 460 1.04 1.04 0.60 39 延安组第三段泥岩 2 640 1.41 0.91 1.45 39 表 2 煤层推进距离与垮落带高度关系表

Table 2 Relationship between the coal seam advancing distance and collapse zone height

模型 实际 垮落角/(°) 推进

距离/

cm垮垮落

步距/

cm垮落带

高度/

cm推进

距离/

m垮落

步距/

m垮落带

高度/

m切眼侧 工作面 50 50 3.8 200 200 15.2 36 4 60 10 4.0 240 40 16.0 30 8 70 10 9.0 280 40 28.0 50 0 90 20 11.0 360 80 44.0 30 5 110 20 11.0 440 80 44.0 55 2 120 10 13.5 480 40 54.0 40 3 150 30 36.0 600 120 144.0 40 3 160 10 41.0 640 40 164.0 35 3 表 3 垮落带与导水裂隙带发育规律

Table 3 Collapse zone and water conduction fracture zone development law

推进

距离/m垮落带

高度/m导水裂隙

带高度/m推进

距离/m垮落带

高度/m导水裂隙

带高度/m40 0 0 400 44.0 44.0 80 0 0 440 44.0 54.0 120 0 0 480 54.0 54.0 160 15.2 15.2 520 54.0 224.0 200 15.2 15.2 560 54.0 224.0 240 16.0 16.0 600 144.0 224.0 280 28.0 28.0 640 164.0 224.0 320 28.0 28.0 680 164.0 244.0 360 44.0 44.0 720 164.0 244.0 表 4 地表裂缝汇总表

Table 4 Summary table of surface cracks

地表裂缝

编号推进距

离/m裂缝宽

度/m裂缝深

度/m裂缝方向 1# 680 0.4 32 平行切眼 2# 680 0.4 16 平行切眼 -

[1] 武强. 我国矿井水防控与资源化利用的研究进展、问题和展望[J]. 煤炭学报,2014,39(5):795−805. WU Qiang. Progress, problems and prospects of prevention and control technology of mine water and reutilization in China[J]. Journal of China Coal Society, 2014, 39(5): 795−805.

[2] 侯恩科,龙天文,樊志刚. 解析法预测文家坡煤矿工作面涌水量[J]. 矿业安全与环保,2019,46(5):80−84. HOU Enke, LONG Tianwen, FAN Zhigang. Prediction of water inflow in Wenjiapo coal mine working face in analytical method[J]. Mining Safety & Environmental Protection, 2019, 46(5): 80−84.

[3] 张浩,伍永平. 慈林山矿煤层群下部采场覆岩运移规律[J]. 煤矿安全,2018,49(5):51−54. ZHANG Hao, WU Yongping. Overburden migration law of lower stope in Cilinshan mine coal seam group[J]. Safety in Coal Mines, 2018, 49(5): 51−54.

[4] 郝长胜,赵冉,苏岳. 煤层群开采覆岩导水裂隙带发育规律研究[J]. 煤炭技术,2018,37(6):141−142. HAO Changsheng, ZHAO Ran, SU Yue. Study on development law of water flowing fractured zone of overlying strata in mining of coal seams[J]. Coal Technology, 2018, 37(6): 141−142.

[5] 李学良. 下穿铁路框构桥下多煤层开采可行性分析[J]. 煤炭技术,2018,37(9):115−118. LI Xueliang. Feasibility analysis of multi-coal seams mining under railway frame bridge[J]. Coal Technology, 2018, 37(9): 115−118.

[6] 李杨,王建鹏,陈一鼎,等. 多煤层开采中间岩层对覆岩移动的影响研究[J]. 煤炭科学技术,2020,48(4):246−255. LI Yang, WANG Jianpeng, CHEN Yiding, et al. Study on effect of interburden on movement of overburden in multiple coal seams[J]. Coal Science and Technology, 2020, 48(4): 246−255.

[7] MAJDIA Abbas, HASSANI F P, NASIRI M Y. Prediction of the height of destressed zone above the mined panel roof in longwall coal mining[J]. International Journal of Coal Geology, 2012, 98: 62−72. doi: 10.1016/j.coal.2012.04.005

[8] 刘颖,孙亚军,徐智敏. 基于GIS小浪底水库下采煤的危险性分析与评价[J]. 煤矿安全,2009,40(5):98−101. LIU Ying, SUN Yajun, XU Zhimin. Risk analysis and evaluation of coal mining based on GIS under Xiaolangdi reservoir[J]. Safety in Coal Mines, 2009, 40(5): 98−101.

[9] 许延春,刘世奇. 水体下综放开采的安全煤(岩)柱留设方法[J]. 煤炭科学技术,2011,39(11):1−4. XU Yanchun, LIU Shiqi. Study on method to set safety coal and rock pillar for fully mechanized top coal caving mining under water body[J]. Coal Science and Technology, 2011, 39(11): 1−4.

[10] 郭文兵,邵强,石显怡. 水库坝体下厚煤层放顶煤协调开采技术[J]. 煤炭科学技术,2013,41(9):133−137. GUO Wenbing, SHAO Qiang, SHI Xianyi. Coordinated top coal caving mining technology of thick seam under reservoir dam[J]. Coal Science and Technology, 2013, 41(9): 133−137.

[11] 樊振丽. 纳林河复合水体下厚煤层安全可采性研究[D]. 北京:中国矿业大学(北京),2013. [12] 刘国治. 下沟煤矿泾河及砂砾岩含水层下综放开采分析[J]. 煤炭科学技术,2012,40(8):32−35. LIU Guozhi. Fully mechanized top coal caving mining analysis in Xiagou mine under Jinghe river and qravel aquifer[J]. Coal Science and Technology, 2012, 40(8): 32−35.

[13] 陈冲. 水体压覆煤炭资源开采可行性分析[J]煤炭技术,2014,33(7):291-293. CHEN Chong. Feasibility analysis of mining coal reserves under reservoirs[J]. Coal Technology, 2014, 33(7): 291-293.

[14] 戴华阳,廖梦光,孟宪营,等. 峰峰矿区九龙矿水体下采煤安全性分析[J]. 煤炭学报,2014,39(S2):295−300. DAI Huayang, LIAO Mengguang, MENG Xianying, et al. Analysis of the security of mining under the reservoir in Jiulong coal mine of Fengfeng mining area[J]. Journal of China Coal Society, 2014, 39(S2): 295−300.

[15] DAI Huayang, REN Liyan, WANG Meng. Water distribution extracted from mining subsidence area using kriging interpolation algorithm[J]. Transactions of Noneferrous Metals Society of China, 2011, 21(S3): 723−726.

[16] 张进,张彦宾,许胜军. 裴沟矿魔洞王水体下压煤开采技术[J]. 煤矿安全,2013,44(4):110−112. ZHANG Jin, ZHANG Yanbin, XU Shengjun. Mining technology under Modongwang reservoir in Peigou Mine[J]. Safety in Coal Mines, 2013, 44(4): 110−112.

[17] 侯恩科,张萌,孙学阳,等. 浅埋近距离煤层群开采覆岩与地表移动破坏规律研究[J]. 中国煤炭地质,2022,34(5):31−36. HOU Enke, ZHANG Meng, SUN Xueyang, et al. Study on shallow small interval coal seam group mining overburden and surface movement failure regularity[J]. Coal Geology of China, 2022, 34(5): 31−36.

[18] 栾元重,于水,郭传超,等. 近距离重复开采导水裂隙带发育问题研究[J]. 煤炭技术,2022,41(5):115−118. LUAN Yuanzhong, YU Shui, GUO Chuanchao, et al. Study on development of water-flow fractured zone during close distance repeated coal mining[J]. Coal Technology, 2022, 41(5): 115−118.

-

期刊类型引用(1)

1. 孙赫. 李家壕煤矿31114工作面上覆岩层裂隙发育规律研究. 煤矿现代化. 2025(01): 84-90 .  百度学术

百度学术

其他类型引用(0)

下载:

下载: