Study on spatiotemporal distribution of coal dust in conveyor belt transfer section of a coal preparation plant

-

摘要:

为了优化选煤厂输送带转载段设计、减少粉尘污染,基于某输送带转载段原型建立了其三维物理模型,采用CFD-DPM方法研究了煤粉在转载时的扩散过程,揭示了粉尘颗粒在输送带转载段的时空分布特征及其主要影响因素。研究结果表明:小粒径的粉尘跟随性好、易受气流变化影响,扩散严重;转载段内平均流速较高区域的粉尘在转载段内停留时间较短,粉尘平均质量浓度较小;转载段内平均粉尘质量浓度随产尘量的增加而增加,粉尘初速度的影响则反之,转载段底部粉尘质量浓度较高,此处的密封尤为重要,以防细小粉尘向外扩散。

Abstract:In order to optimize the design of the conveyor belt transfer section and reduce dust pollution, a three-dimensional physical model of the conveyor belt transfer section is established based on its prototype. The diffusion process of pulverized coal in the conveyor belt transfer process of the transfer section is studied by using CFD-DPM method, and the temporal and spatial distribution characteristics of dust particles in the transfer section and their main influencing factors are revealed. The results show that the dust with small particle size has good followability, is easy to be affected by air flow changes, and serious diffusion; the dust in the area with higher average velocity stays in the section for a shorter time, and the average dust mass concentration is lower; the average dust mass concentration in the transfer section increases with the increase of dust generation rate, and the influence of initial dust velocity is on the contrary; the dust mass concentration at the bottom of the transfer section is high, and the sealing here is particularly important to prevent the diffusion of fine dust to the outside.

-

粉尘污染不仅造成生产材料损失,还会降低工作环境的可见度,影响正常工作、降低工作效率,甚至潜在安全隐患[1-3]。在推进生态文明建设的背景下,环境问题与工人的身心健康问题日益受到重视[4]。在输送带材料转载过程中,由于落差的存在,散装材料中较为细小的部分逃逸到空气中,造成粉尘污染[5-6]。输送带转载段被大量应用于各种散装材料的转载与装卸,由输送带转载段粉尘逸散引发的污染不容小觑。

国内外研究者开展了大量输送带转载段内粉尘扩散问题的研究。一方面,从实验角度出发,研究了散料输送过程中诱导气流对转载点产尘的影响等[7-9];另一方面,从数值模拟方法入手,研究了不同曳力模型对输送带转载段流场模拟的适应性,模拟了输送带转载段内流场以及两相场的分布信息。对粉尘逸散规律的研究也逐渐增多[10-13],为现场的粉尘治理工作奠定了基础。然而,输送带转载段形式多样、面临的工作对象也各不相同,所得研究结果的适应复性较为有限,且目前针对输送带转载段内粉尘逸散规律的研究相对较少,粉尘逸散规律掌握不清将会直接影响现场除尘效果[14]。因此,有必要开展更细致、针对性强的输送带转载段粉尘分布规律及其流场特性的研究。

为此,以某选煤厂输送带转载段转载煤炭为例,研究转载产尘扩散过程。基于某输送带转载段原型建立三维物理模型,从气固两相流理论出发,采用CFD-DPM方法,开展输送带转载段粉尘时空分布特性研究,探讨不同产尘量、粉尘初速度等对输送带转载段内粉尘分布的影响。

1. 输送带转载段数值模型

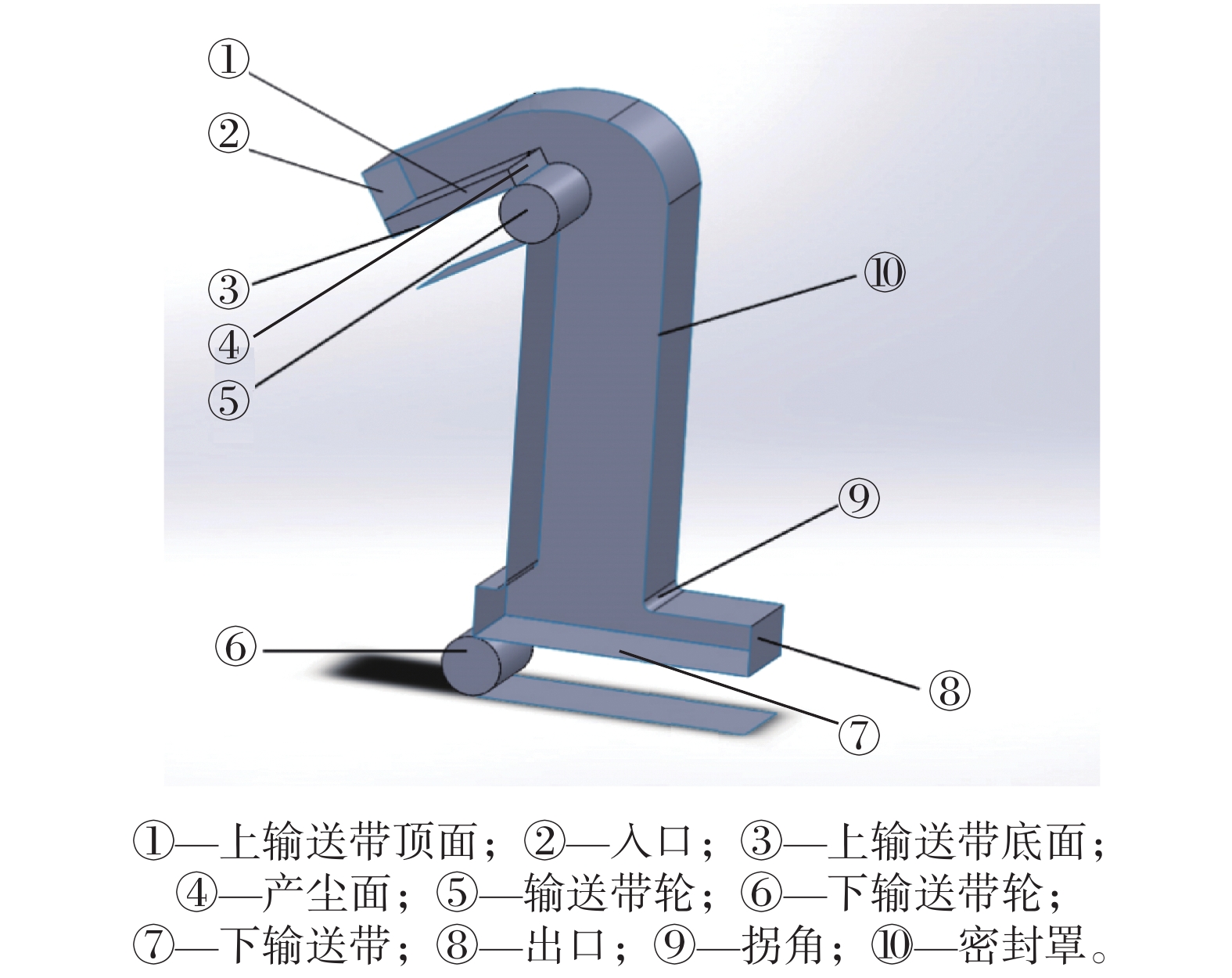

基于工业应用中某实际输送带转载段(以下简称“转载段”)原型,采用Solidworks软件建立其三维物理模型,转载段的物理模型如图1所示[15]。

转载段由上输送带、入口段、通道、密闭罩、下落管段、出口通道、下输送带组成,煤料由倾斜30°的上输送带运输进入转载段内,经垂直转载管道下落后再由水平的下输送带运输到转载段外。转载段结构的具体尺寸如下:入口为0.55 m×1 m,入口段角度为30°,上输送带为1.5 m×1 m,下输送带为3 m×1 m,拐角半径为0.1 m,出口为0.55 m×1 m。

转载段转载过程的粉尘扩散运动属于气固两相流的研究范畴。气相采用CFD(computational fluid dynamics)方法,固相粉尘颗粒采用DPM(discrete particle method)方法。气相的湍流模拟采用标准$k - \varepsilon $方程。主要计算参数如下:产尘时间为10 s,产尘量为0.1、0.05、0.01 kg/s,粉尘初速度为2、4、6 m/s,粉尘粒径分布为1×10−8~5×10−4 m,粉尘平均粒径为3.2×10−4 m,入口处风速为1.5 m/s,出口压力为0.101 MPa,空气密度为1.225 kg/m3,空气黏度为

1.7894 ×10−5 Pa∙s,下输送带速度为2 m/s。对所建立的物理模型划分网格,并进行独立性验证。颗粒采用煤粉颗粒,粒度分布采用Rosin-Rammler分布。图1中上输送带边缘和上输送带顶面设置为产尘面;上侧入口处有诱导风流,作为进口速度设置;下输送带设置为动边界,并设置其输送速度;出口为压力出口,其余为壁面。

为了验证所采用模拟方法及其结果的可靠性,统计粒径为500 μm的粉尘在转载过程中竖直方向上的速度分量,并与孙宏发等[15]、Uchiyama[16]的研究结果及单颗粒自由下落模型进行对比。结果显示:粒径为500 μm的粉尘竖直方向上的速度在0.4 m前波动较大,主要是由于其他粒径粉尘的干扰以及入口气流的影响,与前人结果相比存在一定误差,但总的变化趋势基本一致。当竖直方向运动距离达到0.4 m后,本文模拟的粉尘在竖直方向上的速度与前人的研究结果一致性较好,验证了所采用数值方法。

2. 转载段粉尘时空分布特性

2.1 气相场分布

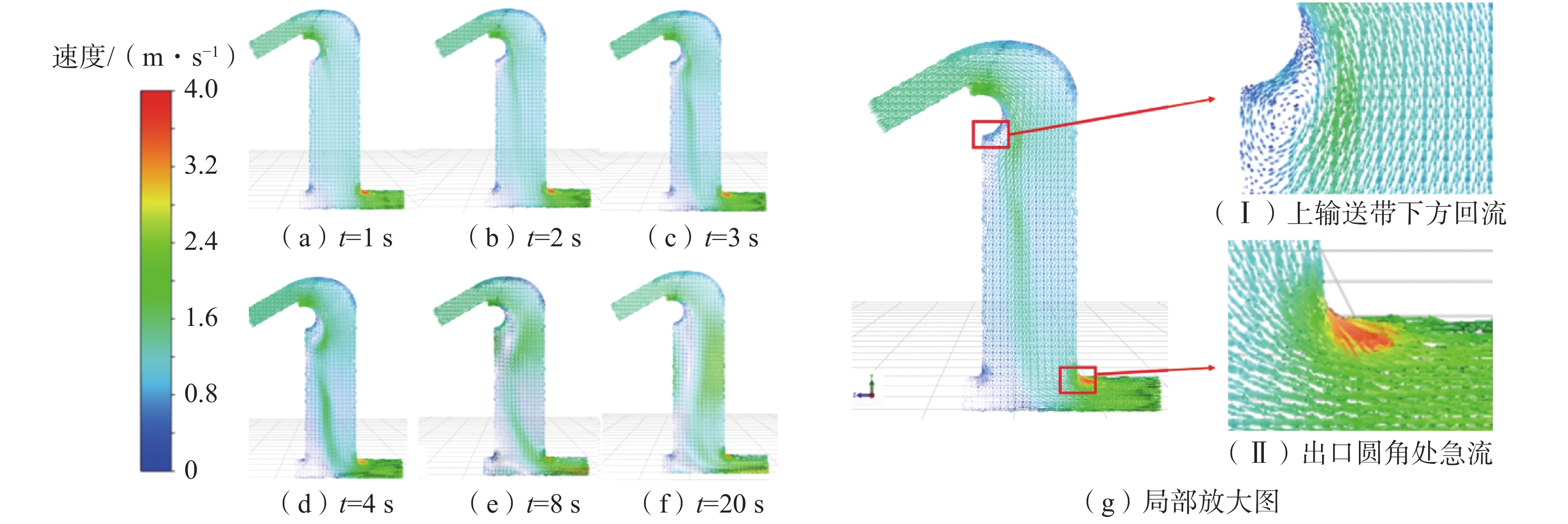

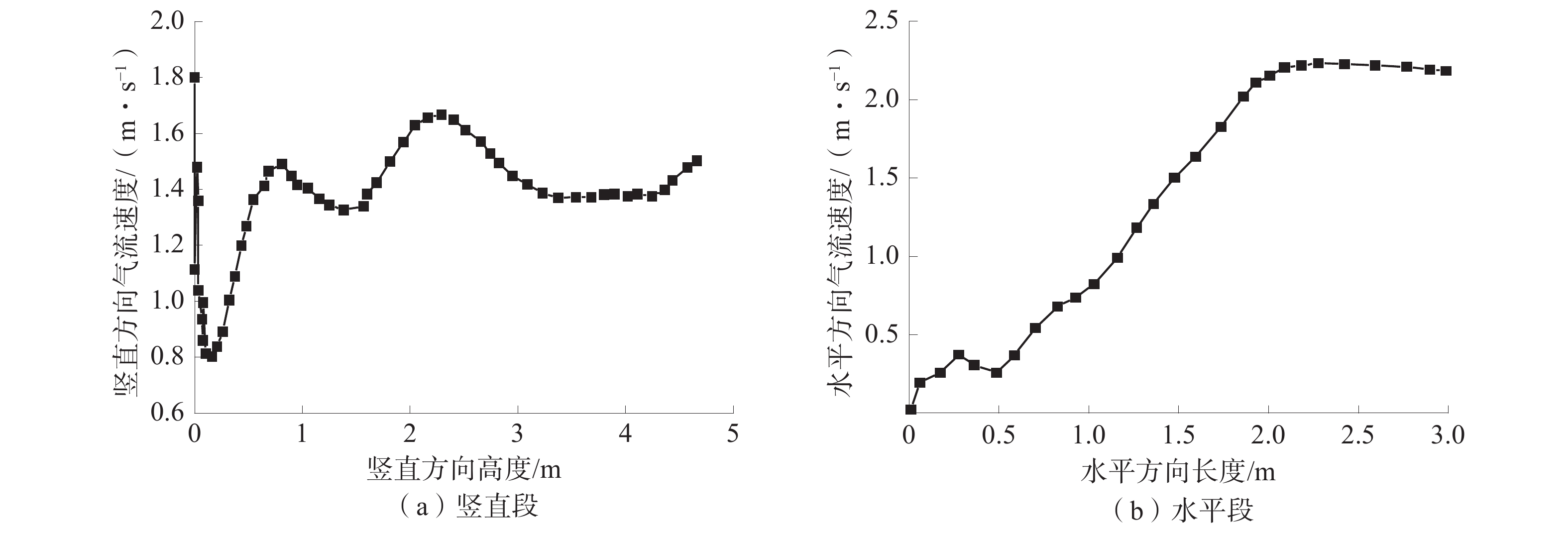

由于上输送带运动时的带动作用,加上转载过程煤流扰动内部风流,假设上部入口存在一定气速。以入口处风速1.5 m/s、产尘量0.1 kg/s和出口1个大气压为例,对转载段内的两相流动状况进行分析。气相矢量场及气相矢量场局部放大图如图2所示,竖直转载段内的气流速度变化和转载段底部通道中心线上的气流速度变化如图3所示。

由图2(a)~图2(f)可以看出:转载段内的流动状况分为3个阶段;第1阶段为粉尘颗粒从入口进入到刚到达出口;第2阶段为粉尘颗粒刚从出口逃逸到内部流场基本稳定;第3阶段则是转载段内部流场稳定的阶段;这3个阶段转载段内流动状况截然不同。

由图2(g)可以看出:粉尘在转载过程中,转载段内的气场不断发展变化;在出口附近,由于下输送带不断地从左往右运动,落到输送带上的粉尘在输送带的作用下加速,加速的粉尘带动周围的空气,使得在出口附近的气相速度相对较大;同时,随着转载不断进行,转载段内的粉尘量逐渐增加,尘流发展扰动流场变化,较高流速区域从转载段上部到下部连通起来,较高流速区域逐渐变大;另外,顶部入口输送带轮边缘和底部右侧拐角处速度也较大,上输送带轮底部出现了回流,回流的存在直接影响粉尘分布。

由图3(a)可以得出:在竖直下落管段内,随着高度的下降,中心线上的气速是波动变化的,刚开始,在高度下降很小的区域内,速度迅速下降后转而上升,这主要是由于下落粉尘扰动气流与气流转向等影响造成的;再向下由于下落粉尘的核心区偏移以及回流等作用,速度曲线波动变化;随后气速趋于稳定。

由图3(b)可以得出:当气流接触到移动的下输送带时,在输送带的运动及其影响下底部气速稍有上升;同时,底部通道内的气流速度增长显著:通道左侧为回流区,气流速度增长缓慢;当到达0.5 m处时,由于中大粒径的粉尘冲击下输送带、产生粉尘飞溅并带动周围气流,使得冲击区左侧的气速略微下降;在冲击区后,受粉尘冲击、输送带运动与气流转向等影响,气速增加较快,并在2 m后趋于稳定。

2.2 粉尘时空分布

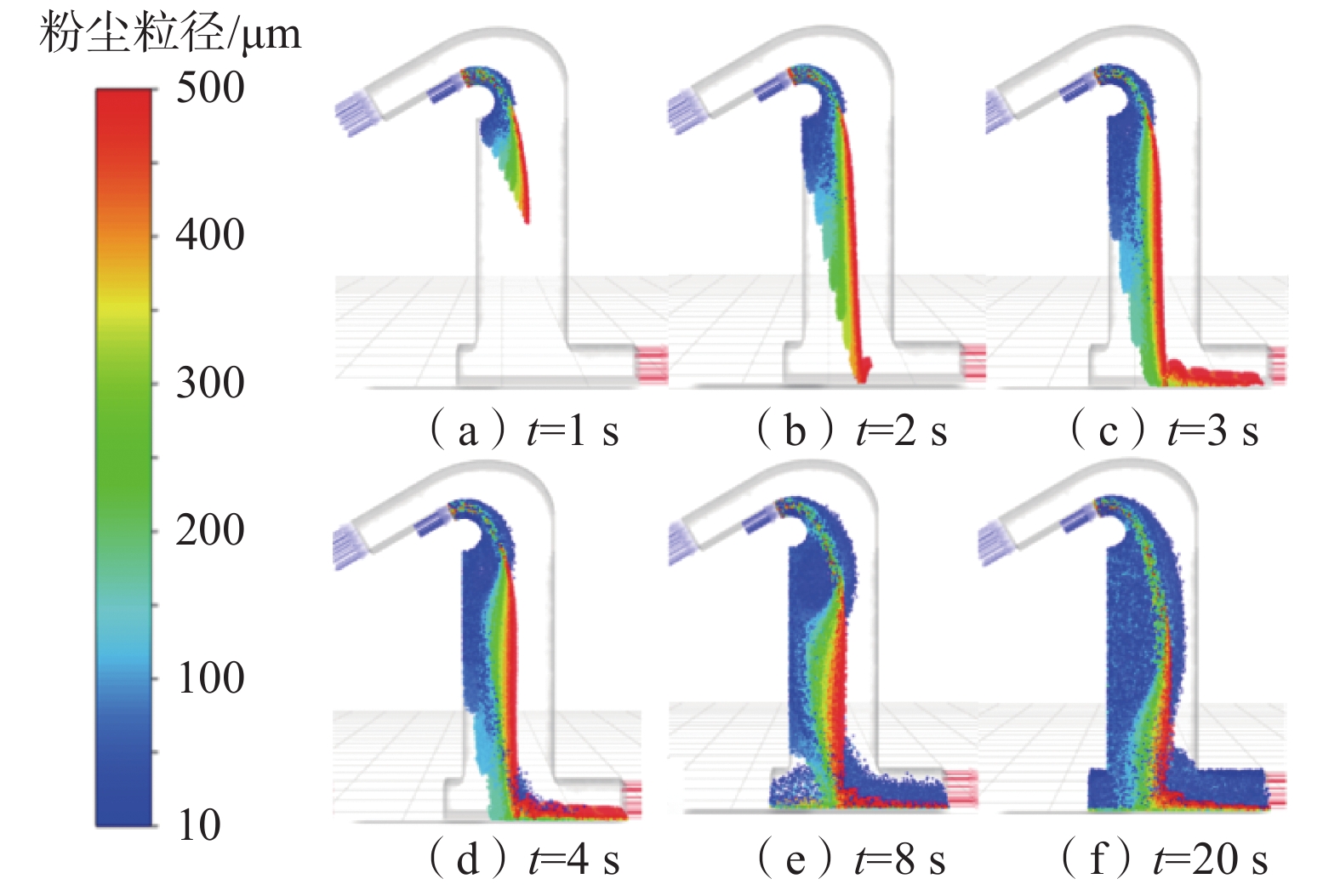

粉尘在转载段落料过程中的时空分布如图4所示,不同高度粉尘质量浓度变化如图5所示。

由图4可以看出:最初,粉尘以2 m/s的速度从入口进入到转载段顶部,在惯性作用与扰动风流的曳力作用下继续向前运动一小段距离,随后在自身重力和曳力的影响下从顶部下落;往下运动的时候,粉尘颗粒的速度逐渐增大,此时,不同粒径的粉尘分布并无明显的变化;但随着粉尘下落过程的进行,粉尘量逐渐增多,粉尘质量浓度也逐渐增大,且不同粒径的粉尘呈现出不同的分布特征:小粒径粉尘(蓝色颗粒)由于所受的重力较小,具有更好的气流跟随性,易受到左侧回流的影响,在风流携带作用下沿着输送带轮外围向下、向左运动,遇到左侧壁面的阻隔后转而往下运动;由于局部回流相对较弱,大粒径粉尘(红色颗粒)受回流的影响较小,主要是径直往下运动,运动速度也较快,从而在转载段左侧空间呈现出粉尘粒径沿着左上方向逐渐减少的分层分布,见t=1 s和t=2 s。

由图4还可以看出:下输送带自左往右运动,大粒径粉尘最先落至输送带上,中等粒径的粉尘紧跟其后;粉尘颗粒在下落到底部时,其速度已经增至较大,当粉尘以一定的速度冲击到运动的输送带上时,一部分大粒径的粉尘会发生飞溅,同时受运动的输送带影响,往右上方运动,见t=2 s;飞溅到一定高度后又在重力作用下再次落到移动的输送带表面,如此反复,从而输送带上的粉尘分布呈现出上表面波动的形态,见t=3 s,其水平速度逐渐增大,最终在输送带的作用下往出口运动;t=4 s左右,粉尘由底部出口流出,此时粉尘已占据大部分转载空间,其中粉尘质量浓度继续增大;与此同时,小粒径粉尘随着气流直接流出出口,小粒径粉尘逐渐充满竖直段左侧空间,并逐渐往右侧空间扩展,甚至扩展到下输送带上方的左侧空间,见t=8 s;随后逐渐扩散至整个中下部区域,见t=20 s;粉尘分布基本稳定,整个转载空间粉尘质量浓度普遍较高。同时,转载段底部粉尘质量浓度高,是粉尘污染防治的重点区域。

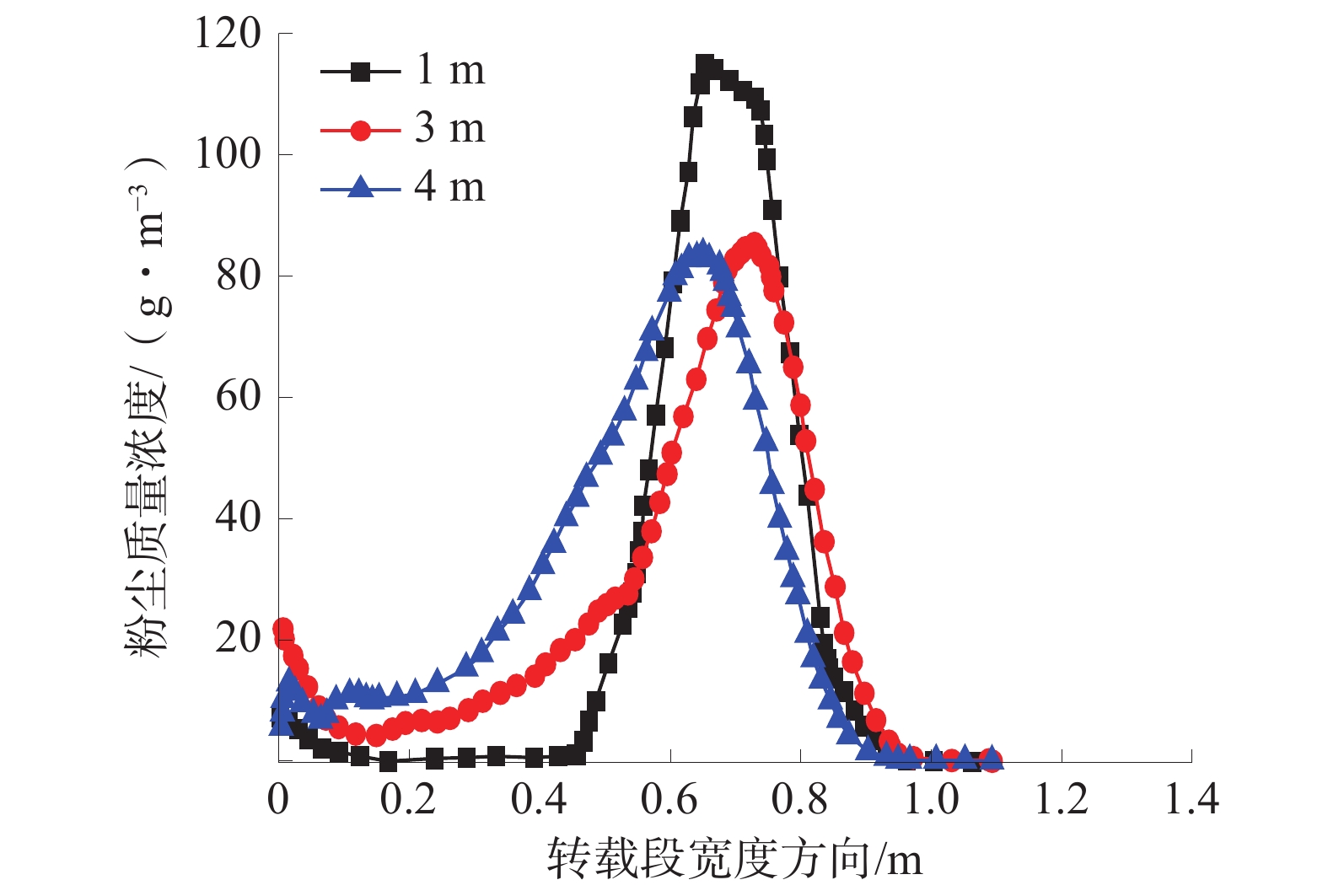

由图5可以看出:粉尘分布相对集中,高质量浓度区域主要集中在宽度方向0.5 m到1.0 m之间;当粉尘从入口下落到3 m处时,核心区的最高质量浓度因扩散作用由1 m时的110 g/m3下降到约82 g/m3;当宽度到达1.15 m以后,粉尘很少;而在粉尘核心区左侧主要区域,随着下落过程粉尘不断扩散,左侧主要区域内的粉尘质量浓度不断增加。受到近壁处回流的影响,在4 m处达到了12 g/m3,此处对转载段壁面的密封性要求较高,以防粉尘向外扩散,造成更大范围的粉尘污染。

3. 粉尘分布的主要影响因素

3.1 产尘量的影响

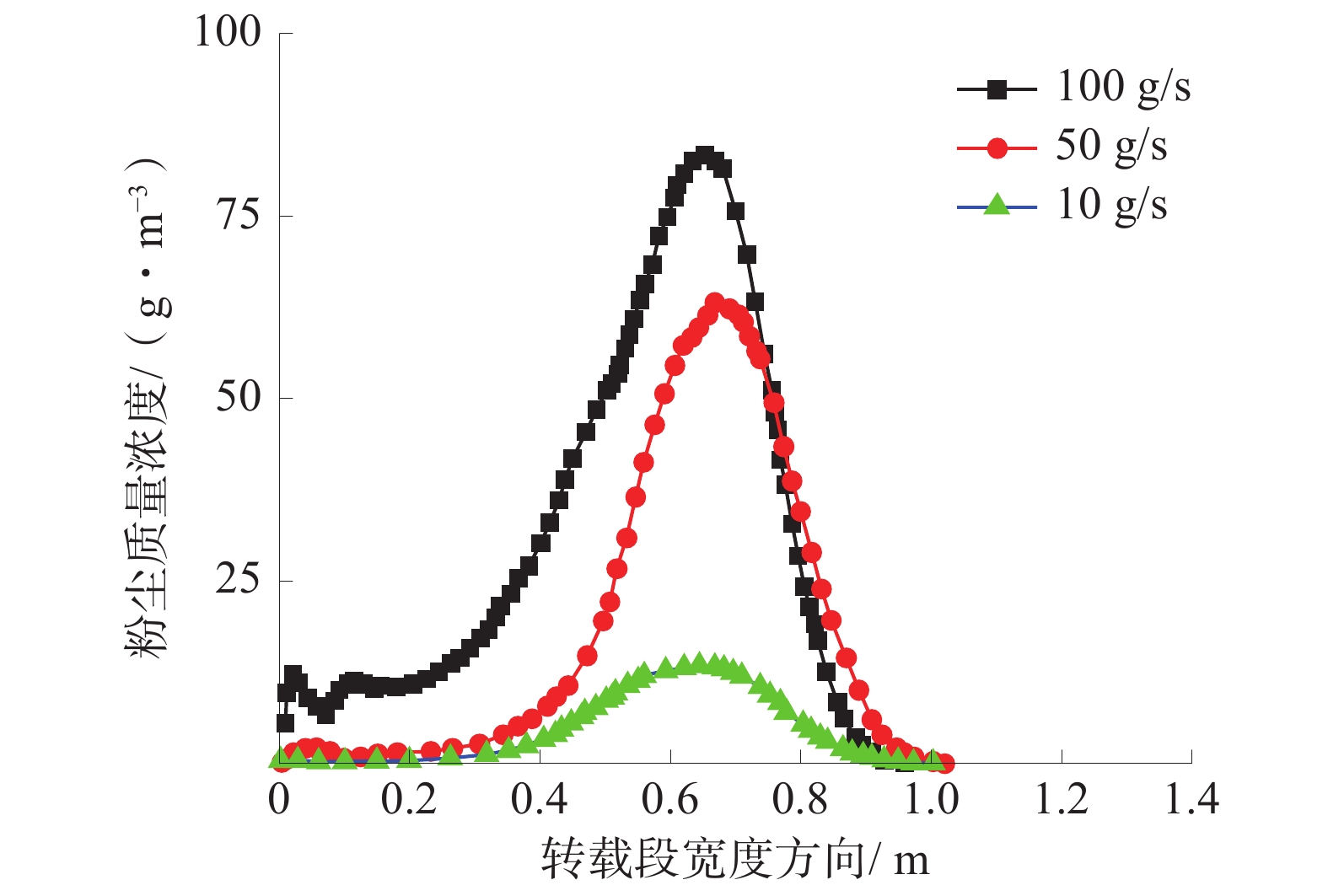

产尘量分别为100、50、10 g/s的情况下,以垂直下落管段内下落高度4 m处为例,比较分析其水平截面宽度方向上的粉尘质量浓度,不同产尘量下某截面粉尘分布曲线如图6所示。

由图6可以看出:随着产尘量的下降,粉尘质量浓度下降明显,粉尘质量浓度在宽度方向呈正态分布,宽度方向中间位置的粉尘分布相对集中;当产尘量由100 g/s下降到10 g/s时,粉尘质量浓度最大值下降显著,由83 g/m3下降到约13 g/m3;两侧区域粉尘质量浓度迅速降低,除核心区外,左侧区域粉尘质量浓度相较右侧大。

3.2 粉尘初速度的影响

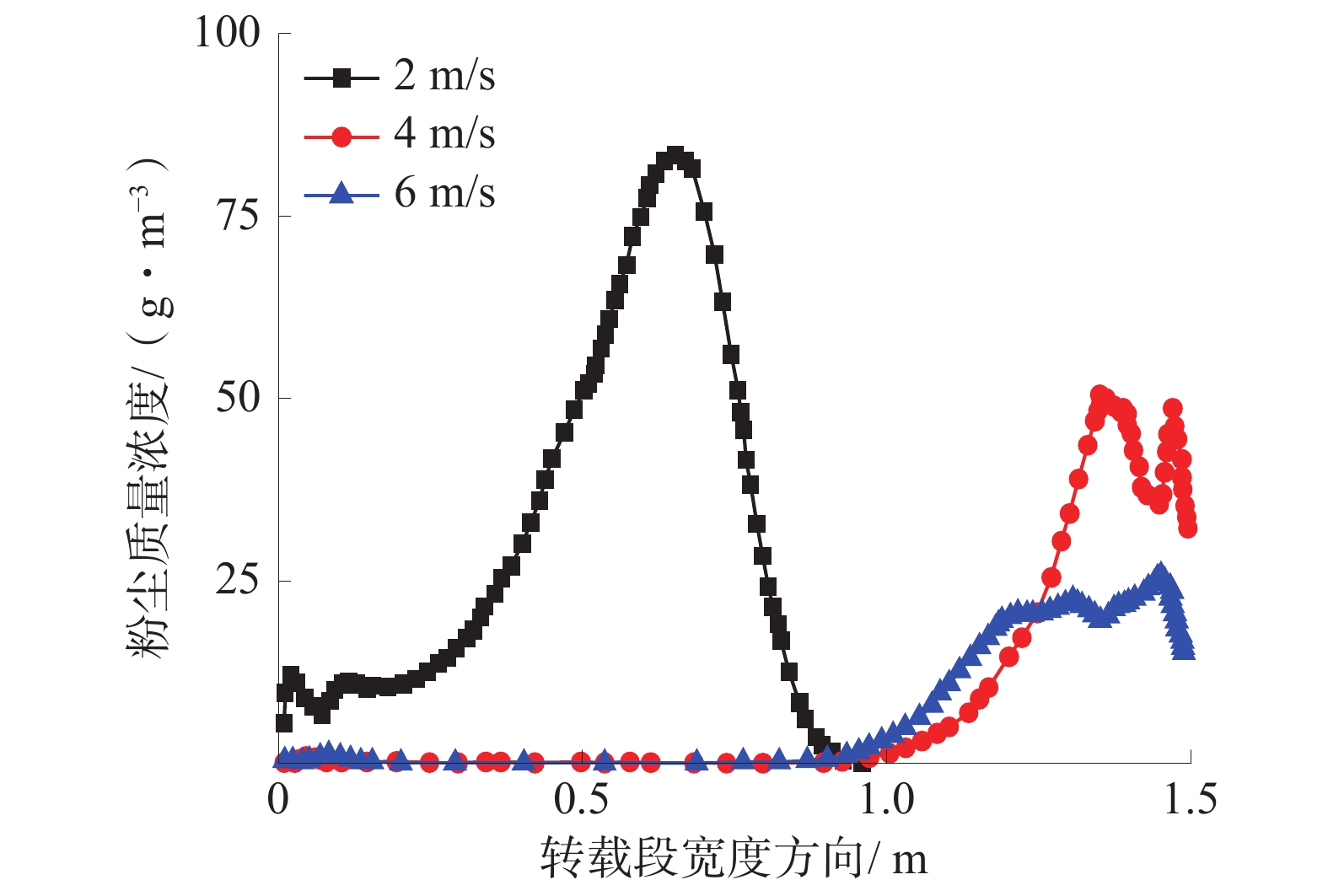

上输送带运动给料直接影响粉尘在入口处的初速度,这关系着粉尘在转载段内的分布。以粉尘初速度分别为2、4、6 m/s为例,统计垂直下落管段内下落高度4 m时宽度方向截面上的粉尘质量浓度,不同粉尘初速度下某截面粉尘分布曲线如图7所示。

由图7可以看出:粉尘初速度增加所导致的粉尘分布规律明显区别于图6产尘量增加的情况;粉尘初速度较大时,粉尘的水平位移距离更长,尘流直接冲到右侧壁面,在接触壁面后贴壁向下流动,因此4 m/s与6 m/s时,右侧近壁粉尘质量浓度明显较其他区域高;同时,在较大的粉尘初速度时,粉尘的平均速度增加,在转载段停留的时间变短,转载段内整体质量浓度下降。

4. 结 语

1)选煤厂输送带转载段内粉尘随粒径变化的分层分布现象明显,特别是初始落料阶段;细小粉尘气流的跟随性好、扩散性强、易泄露,是转载过程粉尘危害的主要来源。

2)选煤厂输送带转载段内落料相对稳定时,其靠近上输送带左半侧的平均流速较低于其右侧,较高流速区域粉尘的停留时间较短,粉尘平均质量浓度较小。在低流速区域,特别是回流区域,气流卷吸粉尘造成局部粉尘质量浓度较高。

3)产尘量和粉尘初速度对选煤厂输送带转载段内粉尘分布的影响不同,粉尘质量浓度随前者的增加而增加,但总体分布规律类似;粉尘质量浓度随后者的增加而减小,高质量浓度区域受后者影响显著。

4)选煤厂输送带转载段底部区域粉尘质量浓度较高,特别是左侧,此处对转载段壁面的密封性要求较高,以防粉尘向外扩散,造成更大范围的粉尘污染。

-

-

[1] 周福宝,李建龙,李世航,等. 综掘工作面干式过滤除尘技术实验研究及实践[J]. 煤炭学报,2017,42(3):639−645. ZHOU Fubao, LI Jianlong, LI Shihang, et al. Experimental investigation and application of dry-type filtering dust collection technology in fully mechanized excavation face[J]. Journal of China Coal Society, 2017, 42(3): 639−645.

[2] 陈绍杰,祁银鸽,李改革. 压入式通风掘进巷道粉尘悬浮运移规律研究[J]. 煤矿安全,2022,53(4):178−182. CHEN Shaojie, QI Yinge, LI Gaige. Study on dust suspension law in driving roadway with forced ventilation[J]. Safety in Coal Mines, 2022, 53(4): 178−182.

[3] 陈芳. 采煤机机载除尘器抽尘风量对综采工作面风流场的影响[J]. 煤矿安全,2022,53(10):222−227. CHEN Fang. Influence of air-exhaust volume of shearer airborne dust remover on air flow field in fully mechanized coal face[J]. Safety in Coal Mines, 2022, 53(10): 222−227.

[4] 袁亮. 煤矿粉尘防控与职业安全健康科学构想[J]. 煤炭学报,2020,45(1):1−7. YUAN Liang. Scientific conception of coal mine dust control and occupational safety[J]. Journal of China Coal Society, 2020, 45(1): 1−7.

[5] 孙宏发,李安桂. 基于工业转载溜槽的颗粒体平抛运动及逸散过程模拟[J]. 西安建筑科技大学学报(自然科学版),2020,52(3):447−454. SUN Hongfa, LI Angui. Simulation of particle horizontal projectile motion and fugitive process in the industrial transfer chute[J]. Journal of Xi’an University of Architecture & Technology, 2020, 52(3): 447−454.

[6] 侯红伟,秦翥. 转载溜槽结构对粉尘浓度影响因素的研究[J]. 煤炭工程,2018,50(11):159−163. HOU Hongwei, QIN Zhu. Research on transfer chute factors affecting dust concentration[J]. Coal Engineering, 2018, 50(11): 159−163.

[7] YU Yaowei, SAXÉN Henrik. Segregation behavior of particles in a top hopper of a blast furnace[J]. Powder Technology, 2014, 262: 233−241. doi: 10.1016/j.powtec.2014.04.010

[8] 李小川,李强,张栋,等. 转运点落料诱导气流非线性变化影响因素[J]. 粉末冶金材料科学与工程,2014,19(4):508−513. doi: 10.3969/j.issn.1673-0224.2014.04.002 LI Xiaochuan, LI Qiang, ZHANG Dong, et al. Nonlinear variation influence factors for induced airflow of bulk materials in transfer station[J]. Materials Science and Engineering of Powder Metallurgy, 2014, 19(4): 508−513. doi: 10.3969/j.issn.1673-0224.2014.04.002

[9] 贾兰. 大高差溜槽粉尘逸散影响因素的研究[J]. 辽宁化工,2019,48(12):1173−1175. JIA Lan. Influence factors of dust dissipation of large height difference chute[J]. Liaoning Chemical Industry, 2019, 48(12): 1173−1175.

[10] 陈晓玲,张珊. 转载溜槽CFD-DEM模拟的参数和模型研究[J]. 煤矿机械,2021,42(8):45−48. CHEN Xiaoling, ZHANG Shan. Study on parameters and models of CFD-DEM simulation of transfer chute[J]. Coal Mine Machinery, 2021, 42(8): 45−48.

[11] ILIC D, ROBERTS A, WHEELER C, et al. Modelling bulk solid flow interactions in transfer chutes: Shearing flow[J]. Powder Technology, 2019, 354: 30−44. doi: 10.1016/j.powtec.2019.05.058

[12] WU S, KOU M, XU J, GUO X, et al. Dem simulation of particle size segregation behavior during charging into and discharging from a paul-wurth type hopper[J]. Chemical Engineering Science, 2013, 99: 314−323. doi: 10.1016/j.ces.2013.06.018

[13] CHEN X, WHEELER C, DONOHUE T, et al. Evaluation of dust emissions from conveyor transfer chutes using experimental and CFD simulation[J]. International Journal of Mineral Processing, 2012, 110: 101−108.

[14] 张珊. 转载溜槽内气固两相流的CFD-DEM模拟研究[D]. 北京:中国石油大学(北京),2019. [15] 孙宏发,李安桂. 转载溜槽内颗粒流斜抛运动过程颗粒扩散的数值模拟[J]. 安全与环境学报,2019,19(2):713−722. SUN Hongfa, LI Angui. Numerical simulation of particle diffusion in process of particle stream oblique projectile motion in chute transfer[J]. Journal of Safety and Environment, 2019, 19(2): 713−722.

[16] Uchiyamat. Numerical analysis of particulate jet generated by free falling particles[J]. Powder Technology, 2014, 145: 123−130.

下载:

下载: