Strata movement law and stress distribution characteristics of deep multi-coal seam mining in Yingpanhao Coal Mine

-

摘要:

鄂尔多斯东胜煤田为侏罗系含煤地层,诸多深部矿区2-2煤层和3-1煤层全区可采,并且煤层间距较小。以营盘壕煤矿为地质原型,通过FLAC3D和UDEC数值模拟软件构建研究区域数值模型,围绕2-2煤层和3-1煤层开采引起的地表移动变形及应力场演化规律进行研究。结果表明:多煤层重复采动将引起沉陷盆地中心投影向下煤层采空区方向移动,进而逼近煤层初采中心投影,并最终越过之;两煤层连续开采后,地表最大下沉值小于两煤层单独开采最大下沉值之和,煤层复采下沉系数小于初采下沉系数;煤柱错距与地表移动参数关联密切,错距系数与地表下沉系数、水平移动系数和主要影响角正切分别呈对数正态函数、凹抛物线和凸抛物线函数关系,并且与宽深比作为共同因子对煤层初采及复采表征参数的比值产生耦合影响;另外,同时随着错距的增大,地表沉陷盆地范围先减小后增大的趋势发展,水平移动近盆地等值线由椭圆形向梭子形演化;综合卸压错距经验公式、地表损伤程度及煤柱卸压效果确定的研究区域多煤层开采最优错距为30 m。

Abstract:The Dongsheng Coalfield in Ordos is a Jurassic coal bearing formation, and the 2-2 and 3-1 coal seams in many deep mining areas can be mined in the whole area, and the spacing of coal seams is small. This paper takes Yingpanhao Coal Mine as a geological prototype, and constructs a numerical model of the research area through FLAC3D and UDEC numerical simulation software to study the surface movement deformation and the evolution law of stress field caused by mining coal seams 2-2 and 3-1. The results show that repeated mining in multiple coal seams will cause the central projection of the subsidence basin to move toward the direction of lower coal seam, and then approach the central projection of the initial mining of the upper coal seam, and ultimately cross it; after the two coal seams were continuously mined, the maximum subsidence value of the surface is less than the sum of the maximum subsidence values caused by mining the two coal seams separately, and the subsidence coefficient of the coal seam repeated mining is less than the initial mining subsidence coefficient; coal pillar dislocation is closely related to surface movement parameters, the staggered coefficient is related to the surface subsidence coefficient, horizontal movement coefficient, and the tangent of the main influencing angle in a logarithmic normal function, concave parabolic function, and convex parabolic function, respectively; as common factors, pillar staggered distance and width-depth ratio have coupling effects on the ratio of characteristic parameters of primary mining and repeated mining in coal seam; in addition, with the increase of pillar staggered distance, the surface subsidence basin area decreases first and then increases, and the contours of horizontal movement near the basin evolve from ellipse to shuttle; the optimal staggered distance of multi-coal seam mining in this study area is 30 m based on the empirical formula of pressure relief distance, the surface damage degree and the relief effect of staggered mining.

-

鄂尔多斯东胜煤田为陆相沉积特大型煤田,地质构造简单,目前已探明煤炭储量485.0 Gt,在保障国家能源安全中扮演着重要角色[1]。该区域为侏罗系含煤地层,煤层普遍埋藏较深,且多为近距离煤层群分布。上覆岩层为巨厚弱胶结覆岩,其运动规律呈现出与弱胶结岩层移动规律不符的特殊性,该覆岩条件下多煤层开采岩层运动机理则更为复杂。因此,开展巨厚弱胶结覆岩下深部近距离煤层群开采引起的岩层运动规律的研究,对于煤层开采接续和支持国家能源战略具有重要意义。

目前,关于多煤层开采的研究已经取得了丰硕的成果,且主要集中在浅部多煤层开采方面。在中东部矿区:杨建中[2]、刘一龙等[3]、刘翠芝等[4]、韩宇峰[5]、王海等[6]等通过InSAR技术和数值模拟等方法探索了多煤层开采岩层运动规律,明确了下煤层开采引起的覆岩活化特征,且根据实测数据表明,受重复采动的影响,上覆岩层稳定期延长,并在此基础上对地表沉降规律进行系统的分析;秦严[7]在研究多煤层开采下垮落带破碎岩石的压实力学行为基础上,探索了上下煤层采空区平行、垂直或斜交等空间分布对上覆岩层运动规律的影响;傅知勇等[8]、郑训臻等[9]通过理论计算和数值模拟等方法,研究了导水裂隙带高度及覆岩破坏规律,为规避上行煤层老采空区水害隐患对下行煤层开采的影响提供了参考数据;邓喀中等[10]、王冰等[11]研究了多煤层条带开采参数与地表沉陷预计的内在关系,明确了层间距、采深、采厚、上下煤柱水平错距等对岩层运动的响应规律,并结合峰峰矿区工程案例进行了预计;阎跃观等[12]通过数值模拟计算和岩体力学结构,得出了基于煤柱法向错距变化和煤柱空间形态变化的多煤层时空协调开采模式,揭示了多煤层时空协调开采地表移动规律和岩层控制机理。

在西部矿区:李杨等[13]通过研究中间岩层厚度与岩性、中间岩层硬岩比例、上覆岩层与中间岩层厚度之比等因素对覆岩移动的影响,明确了中间厚硬岩层的存在与否是影响覆岩裂隙发育高度的主导因素;郭瑞瑞等[14]、李俊虎[15]分别以神东布尔台煤矿和红柳林煤矿为例通过数值模拟和物理模拟等手段,研究了多煤层开采时覆岩裂隙发育规律及矿压显现特征;师修昌等[16]研究了浅埋藏、薄基岩、厚松散沙层覆岩条件下远距离多煤层开采垮落带发育及采动影响问题,认为限制下行煤层采厚和工作面面长等能够有效控制覆岩裂隙发育范围及高度;魏世荣等[17]研究了公乌素煤矿多煤层开采覆岩破坏规律,发现浅埋深坚硬覆岩条件下,多煤层开采导水裂隙发育高度大于单煤层开采,并且易使地表产生拉伸破坏区,形成一定深度的地裂隙。另外,赵毅鑫等[18]、黄庆享等[19]、张春雷等[20]、李磊等[21]、卢少帅等[22]、侯恩科等[23]围绕浅埋深近距离煤层群开采覆岩裂隙及应力演化规律进行了系统研究,结合裂隙扩展力学模型揭示了覆岩裂隙活化机理。

部分学者围绕深部多煤层开采覆岩破坏特征及岩层运动规律开展研究。例如,在西部地区深部多煤层开采方面:贾林刚[24]采用相似模拟研究方法,分析研究了软岩煤层组的采动力学演化特性、顶板裂隙破断发展轨迹、地表移动变形规律和围岩塑性区分布范围;徐强[25]采用室内试验、数值模拟及现场监测相结合的方法,对煤层开采底板应力分布规律进行分析,最终确定了上煤层遗留煤柱下方和采空区下方区段煤柱的合理尺寸;陈真等[26]采用数值模拟和现场实测相结合的方法,对风沙滩地区中深埋煤层高强度开采下的煤层覆岩破坏规律进行了研究。另外,任中华等[27]以平煤八矿为例深入研究了煤柱影响下远距离深部多煤层重叠开采覆岩运动规律,明确了煤柱及采空区影响下的覆岩应力分布特征,量化了上下煤层开采卸压角;朱志洁等[28]揭示了“煤柱-覆岩联动”和“煤柱-采动应力耦合”共同作用是远距离侏罗系煤层群重叠煤柱矿压显现强烈的内在诱因;张向阳等[29]以潘一东矿为例深入研究了深部多煤层开采覆岩应力场、位移场和裂隙场演化特征,明确了上下煤层空间位置与覆岩破坏特征之间的内在关联。

综上所述,相关学者关于多煤层开采的研究主要集中在浅部矿区,开展了基岩和中间岩层物理力学性能、多煤层群空间布局等因素对覆岩位移场、应力场和裂隙场响应规律的研究。虽然少数学者开展了巨厚松散层或岩浆岩侵入地质条件下多煤层开采岩层运动机理的研究,但是鲜有涉及巨厚弱胶结覆岩下深部多煤层开采岩层运动机理的研究。为此,以营盘壕煤矿为地质原型,结合现有的弱胶结岩石特点,弱胶结地层特性以及煤层开采上覆岩层破坏特征,深入探索巨厚弱胶结覆岩重复采动活化特征及地表移动变形规律,优化上下煤层群开采方案;为弱胶结地层矿区的重复采动下地表沉陷控制和高效安全开采提供参考。

1. 工程概况

东胜煤田营盘壕煤矿位于鄂尔多斯市西南部,隶属乌审旗达布察克镇。地貌以平原为主,滩地与沙丘相间,属于中温带半干旱大陆性气候,气温变化幅度较大,降水稀少,蒸发量较大(约为降水的4倍),局部区域地表盐渍化严重,风积沙普遍存在。研究区域基本构造形态为向西南倾斜的单斜构造,地层倾角 1°~3°,褶皱、断层不发育,但局部有小的波状起伏,无岩浆岩侵入,属构造简单型井田。地层由老至新有三叠系上统延长组、侏罗系下统富县组、侏罗系下-中统延安组、侏罗系中统直罗组、安定组,白垩系下统志丹群,第三系及第四系等,局部覆岩单岩层厚度较大,尤其白垩系志丹群砂岩平均厚 341.33 m。营盘壕井田煤炭资源极其丰富,含2、3、4、5、6、7共6个煤组,其中2-2煤层、3-1煤层和4-1煤层全区可采,且2-2煤层和3-1煤层均为约6m的较厚煤层,现正在开采2-2煤层2201、2202、2101、2401工作面。依据目前煤矿生产科规划设计,继2-2煤层开采完毕后,接续开采3-1煤层,届时营盘壕井田必将面临巨厚弱胶结覆岩深部多煤层开采岩层移动问题。现有研究发现巨厚弱胶结覆岩破坏特征呈“拱壳-梁-拱壳”式破坏,覆岩裂隙高度发育至20倍采高,其呈现出的破坏特征与自身物理力学行为不符,导致受重复采动影响后巨厚弱胶结覆岩活化特征及运动规律将更为迷乱。因此,深入研究2-2煤层和3-1煤层开采引起覆岩破坏特征及地表移动变形规律,并优化设计多煤层群开采方案。研究区域的岩层综合柱状图如图1所示。

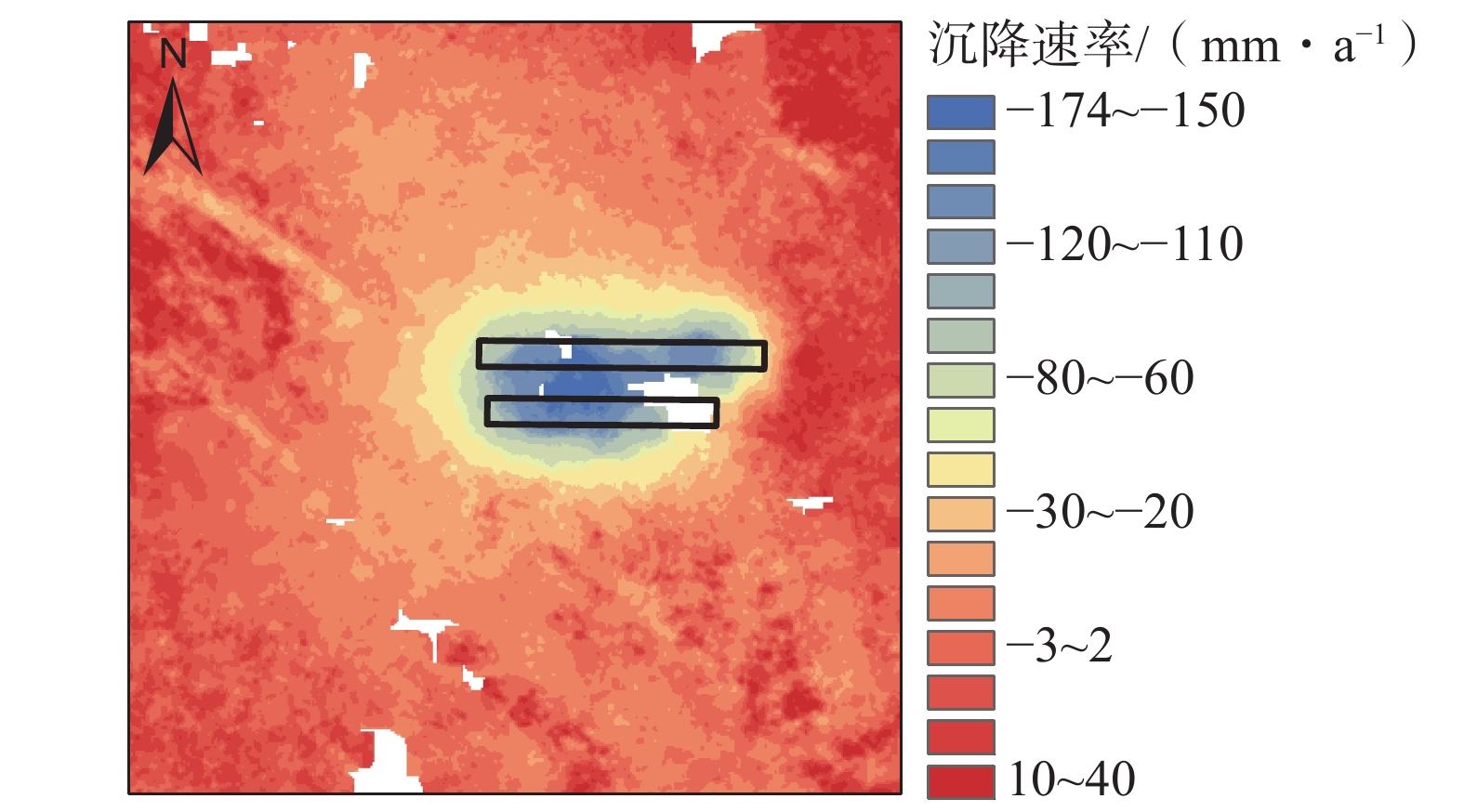

2. 研究区域面状监测及多煤层开采仿真模型验证

选用2017年4月13日—2019年12月28日的78景Sentinel-1A干涉宽幅模式(interferometric wide, IW)数据,对研究区域进行沉降监测。采用TOPS成像模式,压缩目标的多普勒历程,从而提高影像质量和干涉性能,实现大范围地表沉降监测,为了减少SBAS-InSAR处理所需的计算时间和存储空间,首先对所有图像进行了裁剪。另外还使用30 m分辨率的SRTM DEM去除地形相位以及对利用每张InSAR影像的精密轨道数据减小干涉阶段的轨道误差。经过处理,最终得到了营盘壕煤矿2201与2101工作面同时开采过程中的地表沉降时间序列。各研究区域地表平均沉降速率分布图2所示(2017-04-13—2019-12-28)。

由图2可知:研究区域年最大平均沉降速率为250 mm/a,远小于沉降活跃期所规定的600 mm/a。InSAR地表沉陷监测数据经与水准数据验证,测量误差保持在10 mm左右,可为研究模型验证提供充分数据。

研究充分利用FLAC3D和UDEC数值模拟软件的优势,深入研究巨厚弱胶结覆岩深部多煤层开采的地表移动变形规律及煤柱应力分布。根据研究区域综合柱状图及地质采矿条件,建立长4500 m、宽4500 m,高804 m的连续介质三维数值模型,建立宽3000 m,高804 m的二维离散元模型,本构模型设置为莫尔库伦模型,模型边界条件设置为顶部自由边界,底部竖直位移约束,其余为水平位移约束边界。在UDEC数值模型当中,本研究通过使节理的力学参数与岩层力学参数保持在同1个数量级来体现巨厚弱胶结砂岩的整体性,在FLAC3D模型当中,通过控制单一岩层的厚度,并划分较大的单元格来体现巨厚弱胶结砂岩的整体性,部分FLAC3D模型参数见表1。

表 1 岩层物理力学参数Table 1. Physical and mechanical parameters of rock layers岩层 厚度/

m摩擦

角/(°)黏聚力/

MPa抗拉强

度/MPa体积模

量/GPa剪切模

量/GPa底板 32 27 7.95 5.150 6.700 5.300 煤层3-1 6 7 6.59 2.660 2.030 0.935 砂质泥岩1 35 27 7.95 4.150 5.700 4.300 煤层2-2 6 6 8.89 1.350 1.350 0.587 砂质泥岩2 33 26 5.58 3.760 5.240 3.270 中粒砂岩1 10 23 1.58 3.920 4.580 3.150 砂质泥岩3 23 31 4.35 3.440 4.430 3.300 弱胶结砂岩1 120 27 6.99 3.260 5.280 3.170 弱胶结砂岩2 50 28 7.39 3.390 5.720 3.360 弱胶结砂岩3 40 26 5.23 3.030 5.500 3.230 砂质泥岩4 22 27 5.78 3.350 6.160 3.130 粗砂岩 14 28 5.68 3.390 8.480 2.830 弱胶结砂岩4 300 27 2.28 1.420 2.340 1.040 砂质泥岩5 27 23 0.80 0.823 1.340 0.604 表土层 86 20 0.65 0.555 0.692 0.312 模拟2401工作面垮落法开采进度,开挖尺寸为宽300 m、长2520 m,地表下沉模型计算值为350 mm,实测值为326 mm,相对误差6.8%。裂隙发育高度模型计算值为116 m,光纤实测值为115 m,相对误差为0.8%。经验证,本研究构建的巨厚弱胶结覆岩多煤层开采地质模型精度较高。研究区域岩层移动模拟结果如图3所示。

3. 多煤层开采覆岩移动变形特征

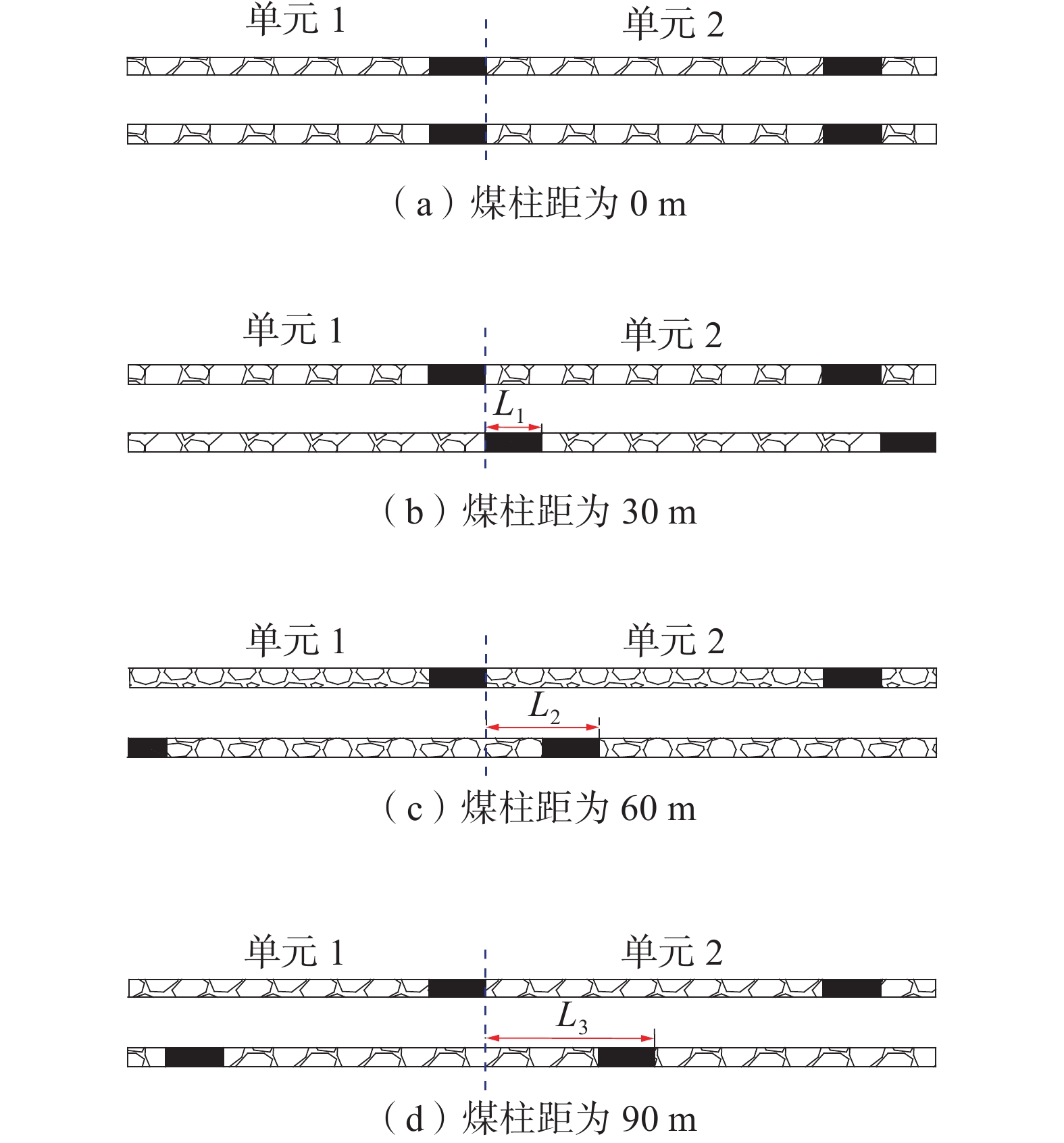

为深入分析巨厚弱胶结覆岩多煤层开采岩层移动变形特征,设计了3-1煤层复采方案,工作面宽度300 m,共开采8个工作面,多煤层单元错距模型如图4所示。多煤层开采地表移动变形表征参数见表2。

表 2 多煤层开采地表移动变形表征参数Table 2. Characterization parameters of surface movement and deformation during multi seam mining煤层序号 宽深比 Wmax/mm q Umax/mm b SW/m tanθ 边界角/(°) 复采3-1错距0 m 0.39 128 0.03 70 0.54 510 1.50 56 0.83 294 0.05 143 0.49 510 1.50 56 1.30 972 0.16 441 0.45 510 1.50 56 1.73 1849 0.31 773 0.42 510 1.50 56 2.17 2779 0.46 1080 0.39 480 1.60 58 2.60 3481 0.58 1227 0.35 480 1.60 58 3.04 3782 0.63 1248 0.33 480 1.60 58 3.47 3937 0.66 1249 0.32 480 1.60 58 复采3-1错距30 m 0.39 671 0.11 324 0.48 540 1.42 55 0.82 1327 0.22 602 0.45 510 1.50 56 1.25 2340 0.39 950 0.41 510 1.50 56 1.68 2650 0.44 986 0.37 510 1.50 56 2.11 2859 0.48 970 0.34 510 1.50 56 2.55 3009 0.50 1129 0.38 510 1.50 56 3.00 3229 0.54 1469 0.45 500 1.53 57 3.41 3288 0.55 1506 0.46 500 1.53 57 复采3-1错距60 m 0.39 1066 0.18 515 0.48 560 1.37 54 0.82 1848 0.30 853 0.46 550 1.39 54 1.25 2870 0.48 1161 0.40 550 1.39 54 1.68 3464 0.58 1315 0.38 550 1.39 54 2.11 3678 0.61 1286 0.35 540 1.42 55 2.55 3806 0.63 1421 0.37 530 1.45 55 3.00 3965 0.66 1758 0.44 530 1.45 55 3.41 4057 0.68 1830 0.45 530 1.45 55 复采3-1错距90 m 0.39 1218 0.20 591 0.49 595 1.29 52 0.82 2350 0.39 1067 0.45 580 1.32 53 1.25 3193 0.53 1291 0.40 580 1.32 53 1.68 3715 0.62 1394 0.38 570 1.34 53 2.11 3928 0.65 1355 0.34 570 1.34 53 2.55 4027 0.67 1515 0.38 560 1.37 54 3.00 4216 0.70 1789 0.42 550 1.39 54 3.41 4376 0.73 1883 0.43 570 1.34 53 注:Wmax为地表最大下沉值;q为地表下沉系数;Umax为地表水平移动值;b为水平移动系数;SW为下沉边界到采空区边界的距离;tanθ为主要影响角正切。 3.1 多煤层开采地表移动变形规律

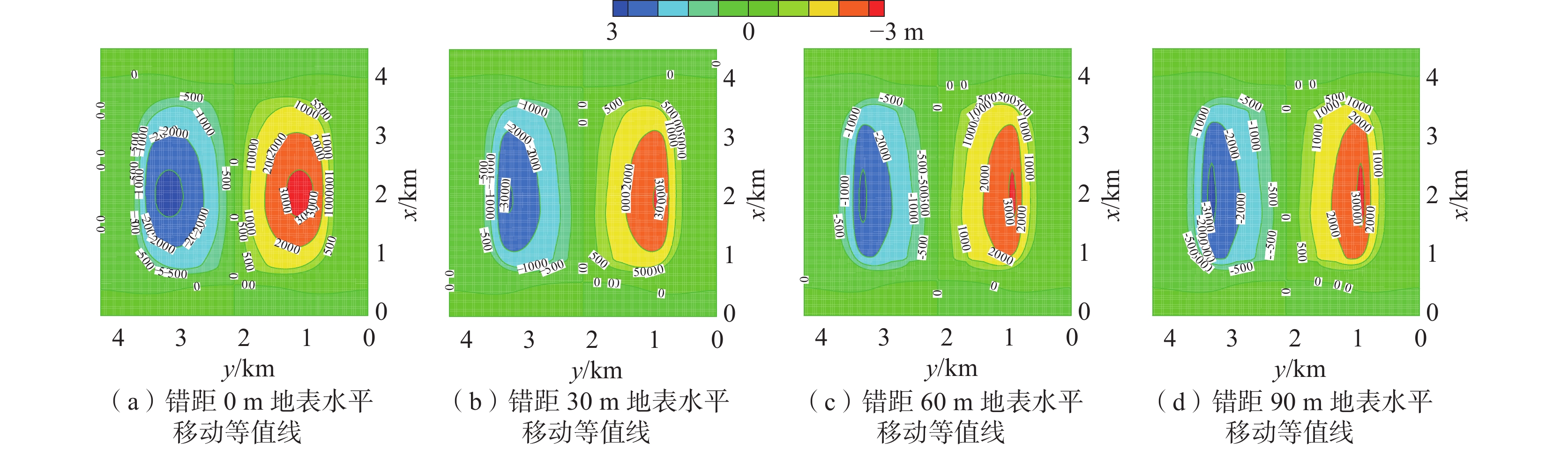

为了分析多煤层开采地表沉陷盆地发育特征,绘制出不同错距影响下的地表沉陷等值线图(图5)和地表水平移动等值线图(图6)。由图5和图6可知:随着错距的增大,地表沉陷盆地的范围呈现出先减小后增大的发展趋势,水平移动盆地的等值线由椭圆形向梭子形演化。

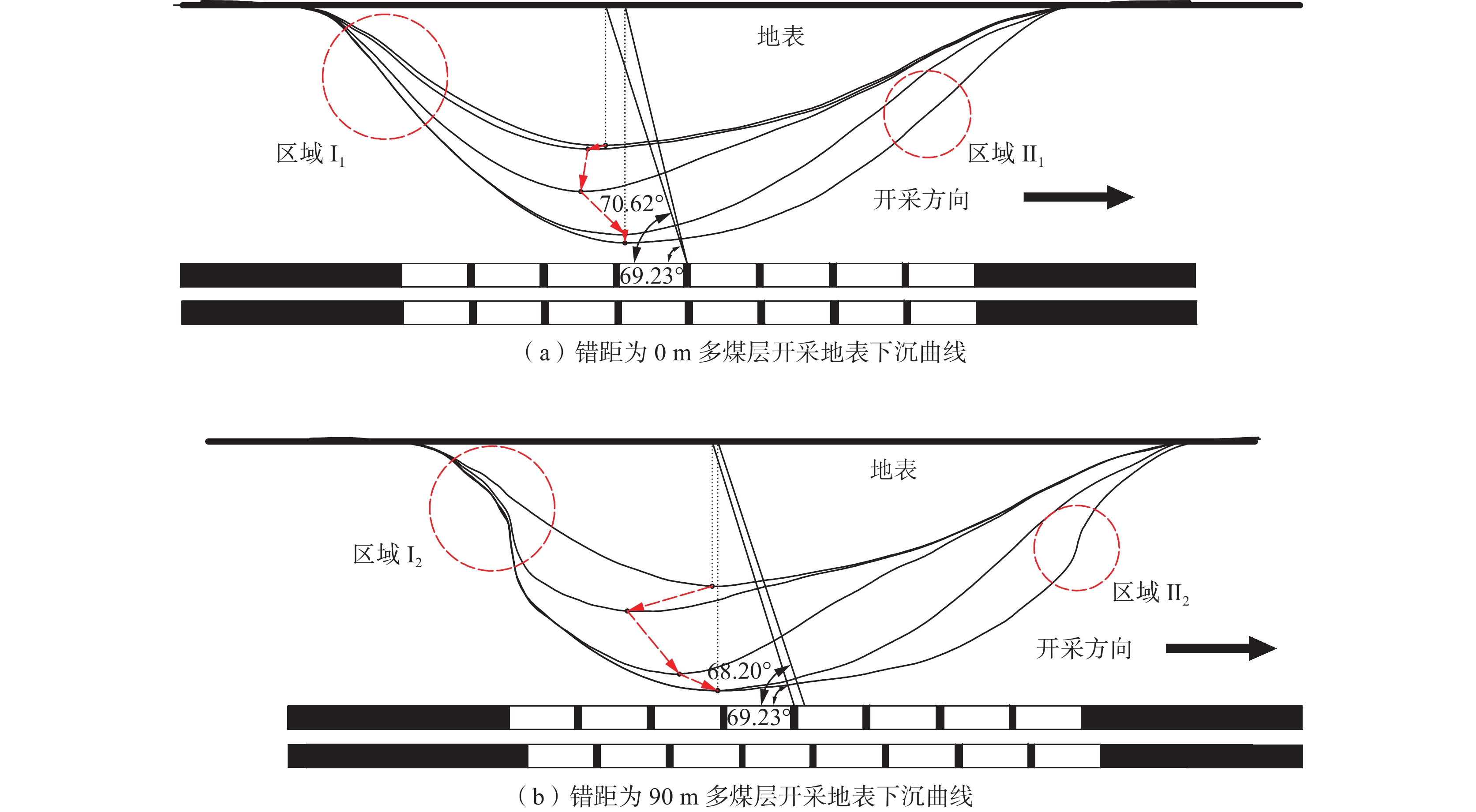

为了分析巨厚弱胶结覆岩深部多煤层开采地表移动变形特征,绘制了倾向地表下沉曲线图(图7)。由图7可知:区域Ⅰ1、区域Ⅱ1处拐点的斜率分别较区域Ⅰ2和区域Ⅱ2处拐点的斜率明显增大,致使错距为0 m时,采空区两侧区域发生剧烈下沉,产生更大的水平位移,这也是导致水平移动近盆地等值线演化为梭子型的直接原因。

另外,多煤层开采错距为0 m时,3-1煤层复采的最大下沉点较初采结束时,先背离采空区中部移动,当宽深比达到1.25后,最大下沉点位置逐渐向采空区中部移动,当宽深比为>3.00~<3.41时,最大下沉点位置几乎不变且未达到采空区中部,最终宽深比达到3.14时,最大下沉点位于初采最大下沉值右侧。当煤层错距为90 m时,3-1煤层复采的最大下沉点较初采结束时,同样先背离采空区中部移动,但当宽深比达到0.82后,最大下沉点位置就开始逐渐向采空区中部移动,当宽深比为>2.55~<3.41时,最大下沉点位置几乎不变且未达到采空区中部,最终宽深比达到3.14时,同样位于初采最大下沉值右侧。上述运动规律导致,多煤层开采最大下沉角较煤层初采时有所不同。2-2煤层初采后最大下沉角为69.23°,以错距为0 m复采3-1煤层后,最大下沉角增大至70.62°,以错距为90 m复采3-1煤层后,最大下沉角减小至68.20°。随着错距的增大,下行煤层开采最大下沉角呈现出先增大后减小的演化特征。

3.2 下行煤层复采地表移动变形特征

为分析巨厚弱胶结覆岩深部下行煤层复采岩层移动规律,对3-1煤层复采地表移动变形参数进行分析。复采3-1煤层地表移动变形表征参数演化规律如图8所示。

由图8(a)可知:以不同错距复采煤层3-1时,随着采动程度的不断增大,地表下沉系数逐渐增大,下沉系数的变化速率先增大后减小;煤柱错距0、30、60、90 m的地表下沉系数分别为0.03~0.66、0.11~0.55、0.18~0.68、0.20~0.68,采动程度与地表下沉系数之间呈Boltzmann函数关系,相关系数R2分别为0.999、0.990、0.995、0.998。

由图8(b)可知:以错距0 m复采煤层3-1时,水平移动系数逐渐减小,水平移动系数变化速率逐渐减小,变化范围介于0.54~0.33之间,采动程度与水平移动系数之间呈Gauss函数关系,相关系数R2分别为0.997;以错距30、60、90 m复采煤层3-1,当宽深比小于2.0时,随着采动程度的不断增大,地表水平移动系数逐渐减小,当宽深比位于2.0到3.5之间时,随着采动程度的不断增大,水平移动系数逐渐增大,变化范围分别在0.34~0.48、0.35~0.48、0.34~0.49之间,采动程度与水平移动系数之间呈Gauss函数关系,相关系数R2分别为0.978、0.954、0.935。

由图8(c)可知:以不同错距复采煤层3-1时,煤层错距越大,主要影响角正切受采动程度的影响越大。煤柱错距为0、30、60、90 m时,对应主要影响角正切值变化范围分别在1.50~1.60、1.42~1.53、1.37~1.45、1.29~1.34之间,边界角变化范围分别在56°~58°、55°~57°、54°~55°、52°~54°之间。采动程度与主要影响角正切值之间呈Boltzmann函数关系,相关系数分别为1、0.750、0.938、0.533。

3.3 上行煤层与下行煤层开采岩层移动关联分析

为进一步分析巨厚弱胶结覆岩深部煤层初采和复采地表移动变形表征参数之间的关系,将初采2-2煤层和复采3-1煤层地表移动变形参数进行对比,初采2-2煤层与复采3-1煤层地表移动变形表征参数函数关系如图9所示。

由图9(a)分析可知:两煤层连续开采时,错距为0、30、60、90 m的地表最大下沉值分别为9132、8209、8946、9246 mm,均小于两煤层单独开采时的最大下沉值之和;其对应复采最大下沉系数分别为0.76、0.68、0.75、0.77,均小于初采最大下沉系数。深入探索发现,初采2-2煤层地表下沉系数与3-1复采地表下沉系数之间的比值、煤柱错距以及宽深比之间呈extremecum函数关系,相关系数R2为0.978。其数学表达式如式(1)所示。

$$ \begin{gathered} z_{\rm{q}} = - 0.011 + 2.788{{\rm{e}}^{ - {\rm{e}}\frac{{22.585 - x}}{{22.078}}}} + 0.664{{\rm{e}}^{ - {\rm{e}}\frac{{0.627 - y}}{{0.577}}}} - \\ 2.652{{\rm{e}}^{ - {\rm{e}}\frac{{22.585 - x}}{{22.078}}}}^{ - {\rm{e}}\frac{{0.627 - y}}{{0.577}}}\\ \end{gathered}$$ (1) 式中:zq为初采与复采的最大下沉系数之比;x为煤柱错距,m;y为宽深比。

由图9(b)分析可知:3-1煤层复采时,随着宽深比的增加,错距为30 m时的水平移动系数之比逐渐减小,最终比值为0.86;错距为30、60、90 m时的水平移动系数之比先减小后增大,且都在宽深比为2.11处达到最小值,分别为0.83,0.85,0.83;当宽深比为>0.34<~2.4时,错距为0 m的水平移动系数之比恒大于错距有为30、60、90 m时的水平位移系数之比;当宽深比为>2.4<~3.41时,错距为0 m的水平位移系数之比恒小于错距为30、60、90 m时的水平移动系数之比。深入探索发现,2-2煤层初采水平移动系数与3-1复采水平移动系数比值、煤柱错距以及宽深比呈doseresp2d函数关系,相关系数R2为0.808,其数学表达式如式(2)所示。

$$ {z}_{b}=1.207-\frac{0.284}{\left[1+\left(\dfrac{{x}}{2.018}\right)^{1.361}\right]\left[1+\left(\dfrac{{y}}{2.698}\right)^{47.631}\right]} $$ (2) 式中:$ {z_b} $为初采与复采水平移动系数之比。

由图9(c)分析可知:复采3-1煤层时,初采主要影响角正切与复采主要影响角正切的比值,随宽深比的增加而增大,且同等采动条件下,煤柱错距越大,主要影响角正切比值越大;当宽深比为>0.39<~3.41时,煤柱错距为0、30、60 m的主要影响角正切比值恒小于1,即其复采主要影响角正切恒小于初采主要影响角正切。深入探索发现,初采2-2煤层主要影响角正切值与复采3-1主要影响角正切值的比值、煤柱错距以及宽深比呈Exponential2D函数关系,相关系数R2为0.967,其数学表达式如式(3)所示。

$$ {z_{\tan\; \theta}} = 2.605 - 2.028{{\rm{e}}^{( - \frac{{{x}}}{{1{\text{ }}267.839}} - \frac{{{y}}}{{18.534}})}} $$ (3) 式中:$ {z_{\tan\; \theta}} $为初采主要影响角正切值与复采主要影响角正切值的比值。

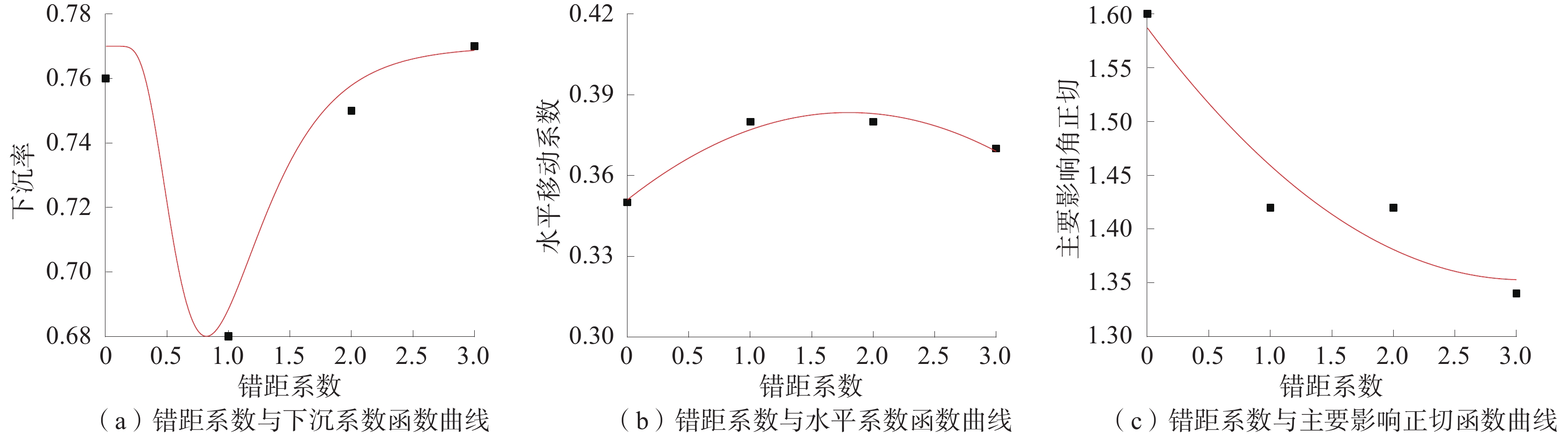

3.4 煤柱错距与地表移动参数关联

煤柱错距与地表移动参数统计表见表3。在初采2-2煤层的基础上,改变下层煤柱法向错距(错距系数s=0、1、2、3),对3-1煤层连续开采8个宽度为300 m的工作面,进行数值模拟。多煤层开采错距系数与地表移动变形表征参数函数关系如图10所示。

表 3 煤柱错距与地表移动参数统计表Table 3. Statistical table of pillar staggered distance and surface movement parameters煤层错

距/ mWmax/

mmq Umax/

mmb SW/

m−1主要影响

角正切值边界角/

(°)0 9132 0.76 3238 0.35 480 1.60 58 30 8209 0.68 3125 0.38 540 1.42 55 60 8946 0.75 3378 0.38 540 1.42 55 90 9246 0.77 3447 0.37 570 1.34 53 由图10(a)分析可知:煤柱法向错距为30 m,即s=1时,地表下沉系数为0.68;当煤柱错距为90 m,即s=3时,地表下沉系数最大为0.77。总体来看,下沉率随煤柱错距增加呈先减小后增大的趋势,下沉系数与煤柱错距系数之间呈对数正态函数关系,相关系数R2=0.970,函数关系式为:

$$ q = 0.77 - \frac{{0.09}}{{\sqrt {2\pi } \times 0.46s}}{{\rm{e}}^{\frac{{ - {{(\ln s)}^2}}}{{2 \times {{0.446}^2}}}}} $$ (4) 由图10(b)分析可知:水平位移随煤柱错距的增大呈现出先增大后减小的趋势,煤柱错距为0 m时水平位移系数最小;当煤柱错距系数约为2时水平位移系数最大。水平位移系数与煤柱错距系数之间呈一元二次方程函数关系,相关系数为0.967,函数关系式为:

$$ b = 0.351 + 0.036s - 0.01{s^2} $$ (5) 由图10(c)分析可知:主要影响角正切随煤柱错距的增大而减小,煤柱错距系数为3时主要影响角正切最小,当煤柱错距约为0 m时主要影响角正切最大。主要影响角正切与煤柱错距系数之间呈一元二次方程函数关系,相关系数为0.907,函数关系式为:

$$ \tan\; \theta = 1.587 - 0.153s + 0.025{s^2} $$ (6) 4. 多煤层开采隔离煤柱应力分布特征

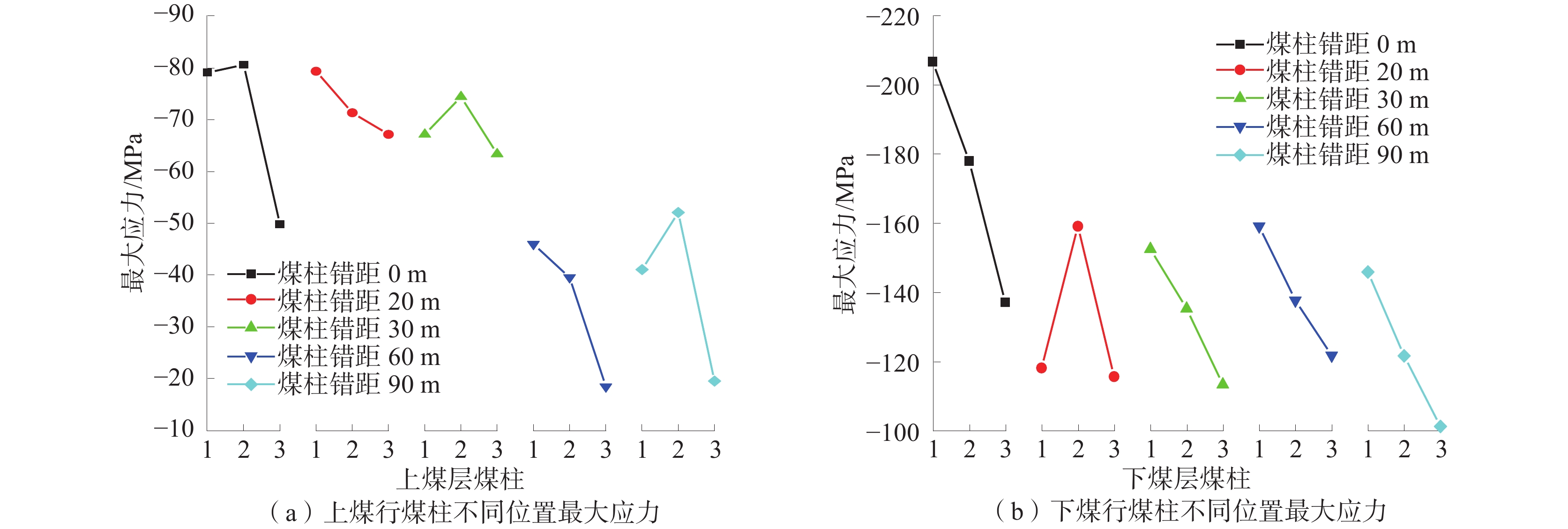

为了进一步量化分析错距开采卸压效果,本研究统计了煤柱1上、煤柱2上、煤柱3上、煤柱1下、煤柱2下、煤柱3下的应力数据共计18组。多煤层错距开采煤柱受力状态见表4。

表 4 多煤层错距开采煤柱受力状态Table 4. Stress state of coal pillar in multi-seam mining at different staggered distances煤柱错距/m 煤柱1上 煤柱2上 煤柱3上 煤柱1下 煤柱2下 煤柱3下 0

20

30

60

90

由表4分析发现:上行煤柱的应力集中分布状态呈凸抛物线函数、凹抛物线函数、半凸抛物线函数、半凹抛物线函数和正斜率直线函数,分别占比13.3%、20%、26.7%、20%、20%;下行煤柱函数同样呈凸抛物线函数、凹抛物线函数、半凸抛物线函数、半凹抛物线函数和正斜率直线函数,分别占比6.7%、20%、20%、33.3%、20%。统计发现:以错距30 m为分界点,当煤柱错距小于30 m时,煤柱应力状态普遍为凹抛物线函数或半凹抛物线函数;当煤柱错距大于30 m时,煤柱应力状态普遍为凸抛物线函数或半凸抛物线函数,正斜率直线函数。

为了进一步明确错距开采对区域煤柱压力分布状态的影响,提取不同错距下煤柱最大应力值,发现相同埋深应力最大区域发生在煤柱1和2附近,煤柱3附近为应力较小的区域,并且下行煤柱1区域普遍是应力最大的区域。不同错距开采煤柱最大应力分布见表5,多煤层开采煤柱最大应力对比如图11所示。

表 5 不同错距开采煤柱最大应力分布Table 5. Maximum stress distribution of different staggered mining煤层 最大应力分布位置 错距0 m 错距20 m 错距30 m 错距60 m 错距90 m 上煤层 煤柱2 煤柱1 煤柱2 煤柱1 煤柱2 下煤层 煤柱1 煤柱2 煤柱1 煤柱1 煤柱1 另外,为了直观分析不同错距对不同区域煤柱受力状态的影响,将不同区域性下煤柱应力状态绘制成链状图(图12),进行分析。由图12可知:对于上行煤柱应力卸压效果来看,优越性从高到低依次为错距0 m<错距20 m<错距30 m<错距90 m<错距60 m;对于下行煤柱应力卸压效果,优越性从高到低依次为错距0 m<错距20 m<错距60 m<错距30 m<错距90 m。

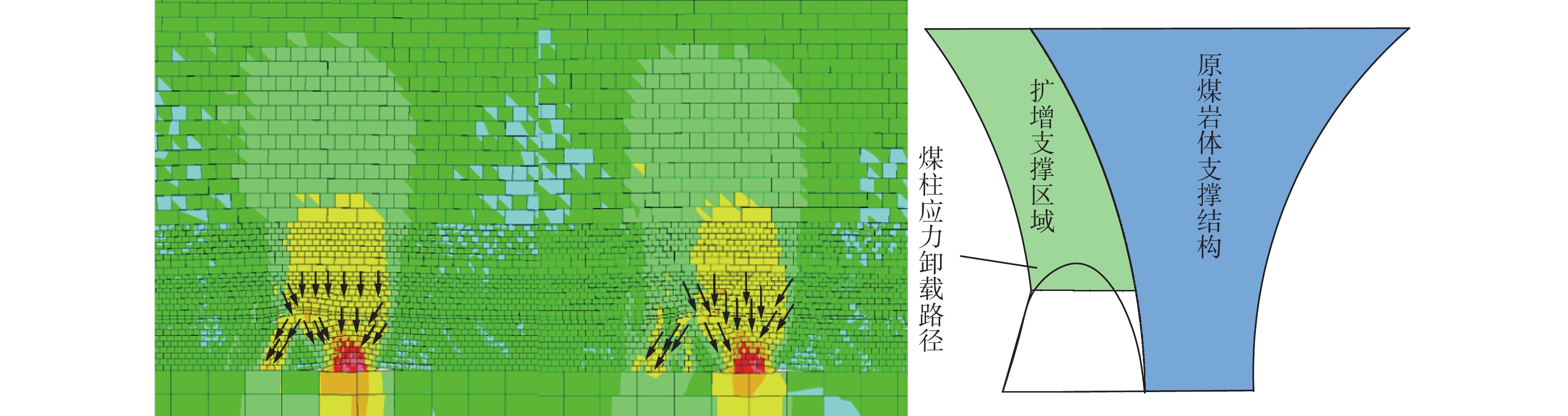

5. 多煤层开采覆岩应力场与位移场协同演化特征

为了更清晰地描述多煤层开采应力场及位移场的协同演化特征,将上行煤层开采工作面从左到右分别定义为2201、2202、2203、2204工作面,将下行煤层开采工作面从左到右定义为3201、3202、3203、3204工作面,复采3-1煤层,复采3-1煤层覆岩应力云图如图13所示。

由图13可知:复采3201工作面后,采空区上方覆岩裂隙继续向上发育至煤层以上183 m,上覆岩层继续向下运动,从而导致相邻2202工作面上方覆岩裂隙部分闭合。同时,覆岩的裂隙发育以及采空区砌体梁等块体结构形成的小压力拱,减小了上覆岩层的有效下沉空间。另外,复采3202、3203和3204工作面后,采空区上方覆岩裂隙分别发育至煤层以上156、143、143 m,上覆岩层稳定后,裂采比约为25。综合来看,上覆岩层大量裂隙和离层的存在,以及砌体梁等结构相互作用形成的小应力拱,是导致巨厚弱胶结覆岩深部多煤层开采地表下沉小于两煤层单独开采地表下沉之和的主要原因之一。

另外,多煤层错距开采导致上行煤柱与下行隔离煤柱形成了特殊的类宽双曲线煤岩柱结构(图14)。该结构与常规倒梯形结构相比,能够支撑更大范围的上覆岩层,控制上覆岩层的移动范围。同时,类宽双曲线煤岩柱支撑结构能够将上行煤柱的部分集中荷载通过应力拱的形式传递至采空区,降低了下行煤层的应力集中现象,起到了较好的卸压效果。该特殊结构也是以错距为30 m进行多煤层开采时地表下沉较小的主要原因之一。

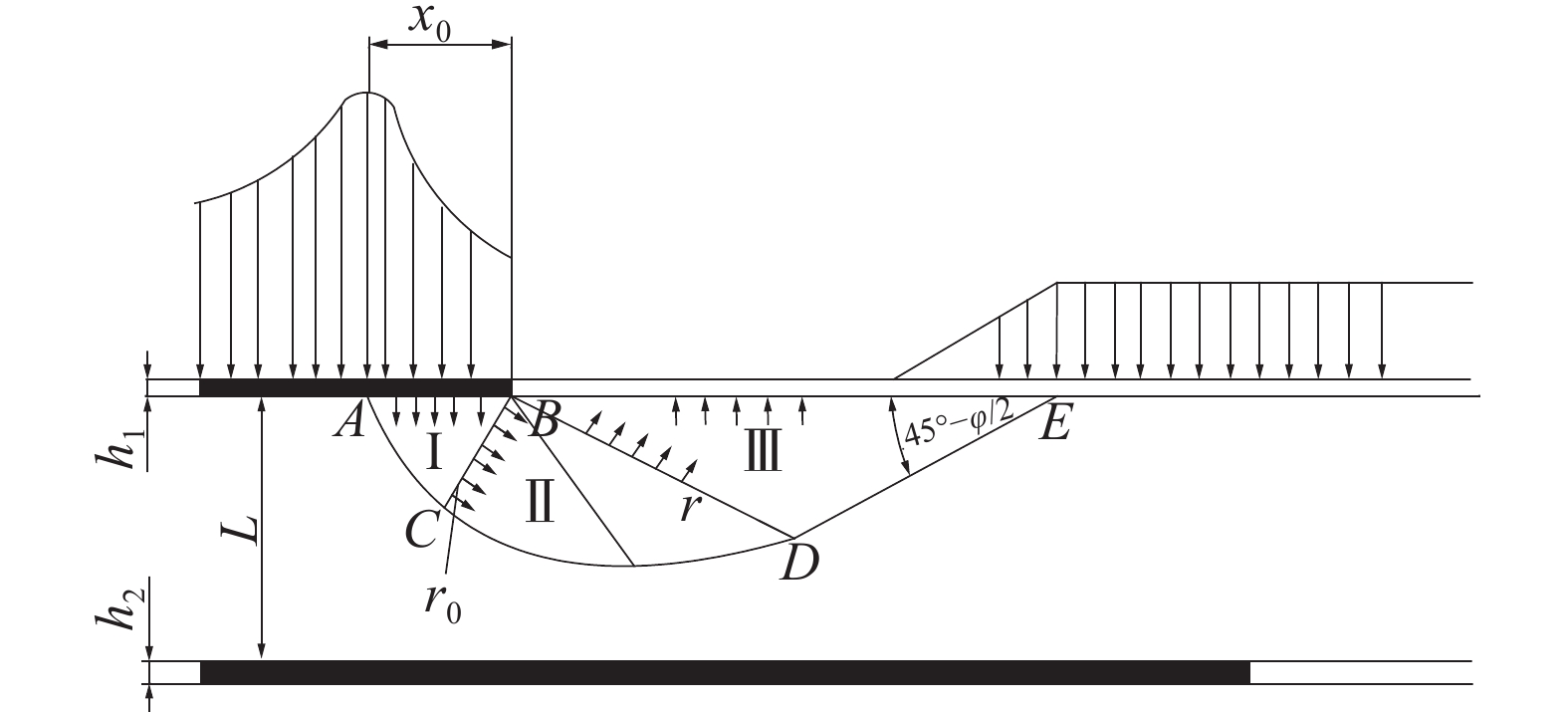

6. 多煤层开采最佳错距的理论验证

为了确定本文地质条件下最佳错距方案,从地表沉陷程度、煤柱集中应力卸压效果是否满足最小错距经验公式等角度进行综合判定。依据经验公式[30]计算本文地质条件下的最小错距,计算原理图如图15所示。

图15中Ⅰ区为主动应力区,其中:

$$ \angle CAB = \angle CBA = 45^\circ + \frac{\varphi }{2} $$ (7) 式中:$ \varphi $为内摩擦角,取6°。

图15中Ⅱ区为过渡区,CD是以B为原点的对数螺线,具体公式为:

$$ r = {r_0}{{\rm{e}}^{\alpha \tan\;\varphi }} $$ (8) 式中:$ r $为以B为原点的螺线与$ {r_0} $成$ \alpha $角处半径;$ {r_0} $为BC长度;$ \alpha $为$ r $与$ {r_0} $的夹角。

图15中Ⅲ区为被动应力区,其中,

$$ \angle DBE = \angle DEB = 45^\circ - \frac{\varphi }{2} $$ (9) 根据图15模型以及已有工作面前方极限平衡区理论,可求出极限平衡区长度x0:

$$ {x_0} = \frac{m}{{2\varepsilon f}}\ln \frac{{{ K}\rho g {H} + {C_{\rm{m}}}\cot\; \varphi }}{{\varepsilon {C_{\rm{m}}}\cot \varphi }} $$ (10) 式中:$ { K} $为应力系数,取1.32;$ \rho $为上覆岩层平均密度,取2.996657 t/m3;$ { H} $为煤层埋深,取725 m;$ f $为层面间的摩擦因数,取0.51;$ m $为(上煤层)工作面采高,取6 m;$ {C_{\rm{m}}} $为煤体的黏聚力,取6 MPa;$ \varepsilon $为三轴应力系数LBE,取1.371。

通过联立式(7)~式(10)建立BE长度LBE求解的方程组:

$$ \left. {\begin{array}{*{20}{c}} {{L_{{\rm{BE}}}} = 2{r_{{\rm{BD}}}} \cdot \sin \left( {45^\circ - \dfrac{\varphi }{2}} \right)} \\ {{r_{{\rm{BD}}}} = {r_0} \cdot {{\rm{e}}^{{\alpha _{{\rm{CBD}}}} \cdot \tan\; \varphi }}} \\ {\dfrac{{{r_0}}}{{\sin \left(45^\circ + \dfrac{\varphi }{2}\right)}} = \dfrac{{{x_0}}}{{\sin (90^\circ - \varphi )}}} \\ {{\alpha _{{\rm{CBD}}}} = \dfrac{\pi }{2}} \end{array}} \right\} $$ (11) $$ {L_{{\rm{BE}}}} = \dfrac{{m\sin (45^\circ + \dfrac{\varphi }{2})}}{{2f\sin \left(45^\circ - \dfrac{\varphi }{2}\right)}}{e^{\frac{\pi }{2}\tan\; \varphi }}\ln \dfrac{{{ K}\rho g { H} + {C_{\rm{m}}}\cot\; \varphi }}{{\varepsilon {C_{\rm{m}}}\cot\; \varphi }},$$ 式中:$ {L_{{\rm{BE}}}} $为工作面到底板被动应力区边界的距离。

煤层采动过程中,底板一般都会受到顶板垮落带来的冲击地压,所以最小错距$ {x_{\min }} = {L_{{\rm{BE}}}} $和$ {x}_{\mathrm{min}}< {L}_{{\rm{BE}}} $都是不安全的状态,并且下煤层顶板通常都以某个角度向下方垮落,综合考虑各种因素后得到最小错距公式:

$$ \begin{gathered} {x_{\min }} = M\cot \;\delta + \\ \frac{{m\sin \left(45^\circ + \dfrac{\varphi }{2}\right)}}{{2f\sin \left(45^\circ - \dfrac{\varphi }{2}\right)}}{{\rm{e}}^{\frac{\pi }{2}\tan\; \varphi }} \ln \frac{{{K}\rho g { H} + {C_m}\cot\; \varphi }}{{\varepsilon {C_{\rm{m}}}\cot \;\varphi }}\\ \end{gathered} $$ (12) 式中:$ \delta $为岩层移动角,取55°;$ { M} $为上、下两煤层间距,取35 m。

根据经验公式计算,本研究所考虑的地质条件下,煤柱的最佳错距应大于8 m。同时,通过对不同错距进行模拟分析发现,当煤柱错距为30 m时,既符合最佳错距范围,同时其卸压效果也较为优越,地表下沉程度最低。因此,可以认为本研究研究区域多煤层开采的最优错距为30 m。

7. 结 语

1)2-2煤层初采后最大下沉角为69.23°,以错距为0 m复采3-1煤层后,最大下沉角增大至70.62°,以错距为90 m复采3-1煤层后,最大下沉角减小至68.20°。随着错距的增大,下行煤层开采最大下沉角呈现出先增大后减小的演化特征。其根本原因是:多煤层重复采动将引起沉陷盆地中心投影向下煤层采空区方向移动,进而逼近煤层初采中心投影,并最终越过之,从而导致多煤层开采最大下沉角发生变化。

2)两煤层连续开采后,地表最大下沉值小于两煤层单独开采最大下沉值之和,煤层复采下沉系数小于初采下沉系数。同时,下煤层复采时,采动程度与地表下沉系数、水平移动系数和主要影响角正切分别呈Boltzmann函数、Gauss函数和Boltzmann函数关系。

3)煤柱错距与地表移动参数呈强相关性,错距系数与地表下沉系数、水平移动系数和主要影响角正切分别呈对数正态函数、凹抛物线和凸抛物线函数关系;煤层初采与复采下沉系数比值、煤柱错距与宽深比之间呈extremecum函数关系,煤层初采与复采水平移动系数比值、煤柱错距与宽深比呈doseresp2d函数关系,煤层初采与复采主要影响角正切值比值、煤柱错距与宽深比呈Exponential2D函数关系。

4)上行煤柱受力与错距开采形成的应力演化图,与下行煤柱受力形成的应力演化图,明显不同。上行煤柱的应力集中分布状态呈凸抛物线函数、凹抛物线函数、半凸抛物线函数、半凹抛物线函数、正斜率直线函数,分别占比13.3%、20%、26.7%、20%、20%。下行煤柱函数同样呈凸抛物线函数、凹抛物线函数、半凸抛物线函数、半凹抛物线函数、正斜率直线函数,分别占比6.7%、20%、20%、33.3%、20%。多煤层开采应力最大区域多发生在邻近首采面及采空区中央的煤柱附近,邻近停采面煤柱应力较小。

5)通过研究多煤层错距开采发现:上行煤柱应力卸压优越性从高到低依次为错距0 m<错距20 m<错距30 m<错距90 m<错距60 m;下行煤柱应力卸压优越性从高到低依次为错距0 m<错距20 m<错距60 m<错距30 m<错距90 m。根据卸压错距经验公式计算,本文地质条件下的最小错距约为8 m,研究成果进一步佐证了经验公式的可靠性。错距30 m大于最小错距,且形成的倒梯形-喇叭结构及覆岩裂隙发育特征很好地诠释了煤柱卸压效果及地表下沉系数偏小的原因,可以认为本研究区域多煤层开采的最优错距约为30 m。

-

表 1 岩层物理力学参数

Table 1 Physical and mechanical parameters of rock layers

岩层 厚度/

m摩擦

角/(°)黏聚力/

MPa抗拉强

度/MPa体积模

量/GPa剪切模

量/GPa底板 32 27 7.95 5.150 6.700 5.300 煤层3-1 6 7 6.59 2.660 2.030 0.935 砂质泥岩1 35 27 7.95 4.150 5.700 4.300 煤层2-2 6 6 8.89 1.350 1.350 0.587 砂质泥岩2 33 26 5.58 3.760 5.240 3.270 中粒砂岩1 10 23 1.58 3.920 4.580 3.150 砂质泥岩3 23 31 4.35 3.440 4.430 3.300 弱胶结砂岩1 120 27 6.99 3.260 5.280 3.170 弱胶结砂岩2 50 28 7.39 3.390 5.720 3.360 弱胶结砂岩3 40 26 5.23 3.030 5.500 3.230 砂质泥岩4 22 27 5.78 3.350 6.160 3.130 粗砂岩 14 28 5.68 3.390 8.480 2.830 弱胶结砂岩4 300 27 2.28 1.420 2.340 1.040 砂质泥岩5 27 23 0.80 0.823 1.340 0.604 表土层 86 20 0.65 0.555 0.692 0.312 表 2 多煤层开采地表移动变形表征参数

Table 2 Characterization parameters of surface movement and deformation during multi seam mining

煤层序号 宽深比 Wmax/mm q Umax/mm b SW/m tanθ 边界角/(°) 复采3-1错距0 m 0.39 128 0.03 70 0.54 510 1.50 56 0.83 294 0.05 143 0.49 510 1.50 56 1.30 972 0.16 441 0.45 510 1.50 56 1.73 1849 0.31 773 0.42 510 1.50 56 2.17 2779 0.46 1080 0.39 480 1.60 58 2.60 3481 0.58 1227 0.35 480 1.60 58 3.04 3782 0.63 1248 0.33 480 1.60 58 3.47 3937 0.66 1249 0.32 480 1.60 58 复采3-1错距30 m 0.39 671 0.11 324 0.48 540 1.42 55 0.82 1327 0.22 602 0.45 510 1.50 56 1.25 2340 0.39 950 0.41 510 1.50 56 1.68 2650 0.44 986 0.37 510 1.50 56 2.11 2859 0.48 970 0.34 510 1.50 56 2.55 3009 0.50 1129 0.38 510 1.50 56 3.00 3229 0.54 1469 0.45 500 1.53 57 3.41 3288 0.55 1506 0.46 500 1.53 57 复采3-1错距60 m 0.39 1066 0.18 515 0.48 560 1.37 54 0.82 1848 0.30 853 0.46 550 1.39 54 1.25 2870 0.48 1161 0.40 550 1.39 54 1.68 3464 0.58 1315 0.38 550 1.39 54 2.11 3678 0.61 1286 0.35 540 1.42 55 2.55 3806 0.63 1421 0.37 530 1.45 55 3.00 3965 0.66 1758 0.44 530 1.45 55 3.41 4057 0.68 1830 0.45 530 1.45 55 复采3-1错距90 m 0.39 1218 0.20 591 0.49 595 1.29 52 0.82 2350 0.39 1067 0.45 580 1.32 53 1.25 3193 0.53 1291 0.40 580 1.32 53 1.68 3715 0.62 1394 0.38 570 1.34 53 2.11 3928 0.65 1355 0.34 570 1.34 53 2.55 4027 0.67 1515 0.38 560 1.37 54 3.00 4216 0.70 1789 0.42 550 1.39 54 3.41 4376 0.73 1883 0.43 570 1.34 53 注:Wmax为地表最大下沉值;q为地表下沉系数;Umax为地表水平移动值;b为水平移动系数;SW为下沉边界到采空区边界的距离;tanθ为主要影响角正切。 表 3 煤柱错距与地表移动参数统计表

Table 3 Statistical table of pillar staggered distance and surface movement parameters

煤层错

距/ mWmax/

mmq Umax/

mmb SW/

m−1主要影响

角正切值边界角/

(°)0 9132 0.76 3238 0.35 480 1.60 58 30 8209 0.68 3125 0.38 540 1.42 55 60 8946 0.75 3378 0.38 540 1.42 55 90 9246 0.77 3447 0.37 570 1.34 53 表 4 多煤层错距开采煤柱受力状态

Table 4 Stress state of coal pillar in multi-seam mining at different staggered distances

煤柱错距/m 煤柱1上 煤柱2上 煤柱3上 煤柱1下 煤柱2下 煤柱3下 0

20

30

60

90

表 5 不同错距开采煤柱最大应力分布

Table 5 Maximum stress distribution of different staggered mining

煤层 最大应力分布位置 错距0 m 错距20 m 错距30 m 错距60 m 错距90 m 上煤层 煤柱2 煤柱1 煤柱2 煤柱1 煤柱2 下煤层 煤柱1 煤柱2 煤柱1 煤柱1 煤柱1 -

[1] 张国建. 巨厚弱胶结覆岩深部开采岩层运动规律及区域性控制研究[D]. 徐州:中国矿业大学,2020. [2] 杨建中. 多煤层开采条件下的地表移动变形监测与规律研究[J]. 自动化应用,2020(9):123−125. YANG Jianzhong. Research on monitoring and law of surface movement and deformation under multi-coal mining conditions[J]. Automation Application, 2020(9): 123−125.

[3] 刘一龙,杨天鸿,马凯,等. 沟谷区多煤层开采覆岩破坏及径流水害防治研究[J]. 煤炭科学技术,2023,51(7):243−254. LIU Yilong, YANG Tianhong, MA Ka, et al. Research on monitoring and law of surface movement and deformation under multi-coal mining conditions[J]. Coal Science and Technology, 2023, 51(7): 243−254.

[4] 刘翠芝,王兴杰,贺黎明,等. 基于时序InSAR技术的近距离多煤层参数反演方法[J]. 东北大学学报(自然科学版),2022,43(6):897−904. LIU Cuizhi, WANG Xingjie, HE Liming, et al. Parameter inversion method of close multi-coal seam based on time series InSAR[J]. Journal of Northeastern University(Natural Science), 2022, 43(6): 897−904.

[5] 韩宇峰. 浅部多煤层开采后老采空区稳定性分析及注浆充填治理技术研究[D]. 阜新:辽宁工程技术大学,2023. [6] 王海,杨朝晖,李文强,等. 急倾斜多煤层开采岩层移动及地表变形数值模拟研究[J]. 中国煤炭地质,2022,34(12):62−67+80. doi: 10.3969/j.issn.1674-1803.2022.12.10 WANG Hai, YANG Chaohui, LI Wenqiang, et al. Numerical simulation research on strata movement and surface movement in multi-steep-seam mining[J]. Coal Geology of China, 2022, 34(12): 62−67. doi: 10.3969/j.issn.1674-1803.2022.12.10

[7] 秦严. 多煤层开采岩层移动规律研究[D]. 北京:中国地质大学(北京),2021. [8] 傅知勇,张丰雪,郝兰芳. 矸石充填采煤工作面覆岩破裂特征及演化规律分析[J]. 煤矿安全,2019,50(5):247−251. FU Zhiyong, ZHANG Fengxue, HAO Lanfang. Analysis of fracture characteristics and evolution laws of overlying strata in gangue filling mining face[J]. Safety in Coal Mines, 2019, 50(5): 247−251.

[9] 郑训臻,王岩,赵海波,等. 多煤层开采覆岩破坏规律数值模拟及工程实践[J]. 煤矿安全,2019,50(6):158−161. ZHENG Xunzhen, WANG Yan, ZHAO Haibo, et al. Numerical simulation and engineering practice of overburden failure law in multiple seams mining[J]. Safety in Coal Mines, 2019, 50(6): 158−161.

[10] 邓喀中,马伟民,何国清. 多煤层开采时条带空间位置对岩层移动的影响[J]. 中国矿业大学学报,1991(2):75−81. DENG Kazhong, MA Weimin, HE Guoqing. The effect of pillar locations on strata movement in multi-seam mining[J]. Journal of China University of Mining & Technology, 1991(2): 75−81.

[11] 王冰,郭广礼,朱晓峻,等. 多煤层开采条带错动程度对岩层控制的影响[J]. 金属矿山,2015(11):153−157. doi: 10.3969/j.issn.1001-1250.2015.11.033 WANG Bing, GUO Guangli, ZHU Xiaojun, et al. Influence of strip dislocation degree on the strata control in multi-coal seam mining[J]. Metal Mine, 2015(11): 153−157. doi: 10.3969/j.issn.1001-1250.2015.11.033

[12] 阎跃观,朱元昊,戴华阳,等. 多煤层时空协调开采模式与岩层控制机理[J]. 采矿与安全工程学报,2022,39(6):1143−1153. YAN Yueguan, ZHU Yuanhao, DAI Huayang, et al. Spatiotemporal coordinated mining pattern and strata control mechanism of multiple coal seams[J]. Journal of Mining & Safety Engineering, 2022, 39(6): 1143−1153.

[13] 李杨,王建鹏,陈一鼎,等. 多煤层开采中间岩层对覆岩移动的影响研究[J]. 煤炭科学技术,2020,48(4):246−255. LI Yang, WANG Jianpeng, CHEN Yiding, et al. Study on effect of interburden on movement of overburden in multiple coal seams[J]. Coal Science and Technology, 2020, 48(4): 246−255.

[14] 郭瑞瑞,郑凯歌,席杰,等. 煤层群开采覆岩运移规律及“三带”高度确定[J]. 煤矿安全,2023,54(8):106−117. GUO Ruirui, ZHENG Kaige, XI Jie, et al. Law of overburden movement in coal seam group mining and the determination of “three zones” height[J]. Safety in Coal Mines, 2023, 54(8): 106−117.

[15] 李俊虎. 红柳林煤矿多煤层开采覆岩破断规律及矿压规律研究[D]. 西安:西安科技大学,2019. [16] 师修昌,孟召平,杨圣,等. 大柳塔煤矿多煤层开采覆岩变形破坏模拟研究[J]. 金属矿山,2015(3):53−57. SHI Xiuchang, MENG Zhaoping, YANG Sheng, et al. Simulation of overburden deformation-failure during multi-coal mining in Daliuta Coal Mine[J]. Metal Mine, 2015(3): 53−57.

[17] 魏世荣,赵延林,戚春前,等. 多煤层开采导水裂隙带发育与覆岩破坏高度规律[J]. 湖南科技大学学报(自然科学版),2022,37(2):18−26. doi: 10.3969/j.issn.1672-9102.2022.2.xtkyxyxb202202004 WEI Shirong, ZHAO Yanlin, QI Chunqian, et al. On development law of water conducting fracture zone and overburden failure height in multi-coal seam mining[J]. Journal of Hunan University of Science and Technology (Natural Science Edition), 2022, 37(2): 18−26. doi: 10.3969/j.issn.1672-9102.2022.2.xtkyxyxb202202004

[18] 赵毅鑫,刘文超,张村,等. 近距离煤层蹬空开采围岩应力及裂隙演化规律[J]. 煤炭学报,2022,47(1):259−273. ZHAO Yixin, LIU Wenchao, ZHANG Cun, et al. Stress and fracture evolution of surrounding rock during mining above mined out area in contiguous coal seams[J]. Journal of China Coal Science, 2022, 47(1): 259−273.

[19] 黄庆享,王小军,胡俭,等. 峁梁区浅埋采空区下开采顶板活化结构与支架动载研究[J]. 采矿与安全工程学报,2023,40(5):983−990. HUANG Qingxiang, WANG Xiaojun, HU Jian, et al. Activated roof structure and dynamic load of support under goaf of shallow-buried close coal seams in loess hilly area[J]. Journal of Mining & Safety Engineering, 2023, 40(5): 983−990.

[20] 张春雷,李福胜,刘金凯, 等. 李家壕近距离同采煤层工作面合理错距研究[J]. 煤矿安全,2014,45(3):38−41. ZHANG Chunlei, LI Fusheng, LIU Jinkai, et al. Rational alternate research on simultaneous mining faces in Lijiahao close distance seams[J]. Safety in Coal Mines, 2014, 45(3): 38−41.

[21] 李磊,李寿君. 基于Schwarz交替法求解分析浅埋近距离煤层开采覆岩结构演化规律[J]. 采矿与岩层控制工程学报,2021,3(2):27−37. LI Lei, LI Shoujun. Evolution rule of overlying strata structure in repeat mining of shallow close distance seams based on Schwarz alternating procedure[J]. Journal of Mining and Strata Control Engineering, 2021, 3(2): 27−37.

[22] 卢少帅,高超,霍军鹏,等. 韩家湾煤矿浅埋近距离煤层群覆岩破坏规律研究[J]. 煤炭工程,2022,54(1):107−111. LU Shaoshuai, GAO Chao, HUO Junpeng, et al. Failure law of overburden under shallow contiguous coal seams in Hanjiawan Coal Mine[J]. Coal Engineering, 2022, 54(1): 107−111.

[23] 侯恩科,张萌,孙学阳,等. 浅埋近距离煤层群开采覆岩与地表移动破坏规律研究[J]. 中国煤炭地质,2022,34(5):31−36. HOU Enke, ZHANG Meng, SUN Xueyang, et al. Study on shallow small interval coal seam group mining overburden and surface movement failure regularity[J]. Coal Geology of China, 2022, 34(5): 31−36.

[24] 贾林刚. 软岩近距离煤层采动覆岩破坏特征模拟研究[J]. 矿山测量,2021,49(3):1−6. doi: 10.3969/j.issn.1001-358X.2021.03.001 JIA Lingang. Study on simulation of overburden failure characteristics of soft rock in close distance coal seam mining[J]. Mine Surveying, 2021, 49(3): 1−6. doi: 10.3969/j.issn.1001-358X.2021.03.001

[25] 徐强. 多煤层开采应力传递规律及区段煤柱合理尺寸研究[D]. 青岛:山东科技大学,2019. [26] 陈真,荣统瑞,贾栋栋,等. 榆神矿区中深埋厚煤层开采覆岩破坏规律研究[J]. 采矿技术,2023,23(2):10−15. doi: 10.3969/j.issn.1671-2900.2023.02.003 [27] 任中华,寇建新,高建成,等. 煤柱影响下远距离多煤层重叠开采覆岩运动规律[J]. 辽宁工程技术大学学报(自然科学版),2021,40(1):7−13. REN Zhonghua, KOU Jianxin, GAO Jiancheng, et al. Overlying rock movement law of long-distance multi-coal overlapping mining under the action of coal pillars[J]. Journal of Liaoning Technical University (Natural Science), 2021, 40(1): 7−13.

[28] 朱志洁,张宏伟,陈蓥,等. 远距离重叠煤柱作用下的强矿压显现作用机制:以大同矿区多煤层开采为例[J]. 中国安全科学学报,2017,27(3):83−88. ZHU Zhijie, ZHANG Hongwei, CHEN Ying, et al. Strong strata behavior mechanism under long distance overlapping coal pillar: taking multiple coal seams mining of Datong mining area as an example[J]. China Safety Science Journal, 2017, 27(3): 83−88.

[29] 张向阳,涂敏,窦怡川. 深部近距离煤层上行开采覆岩运动及应力分布试验研究[J]. 中国安全生产科学技术,2015,11(5):18−25. ZHANG Xiangyang, TU Min, DOU Yichuan. Experimental study on overlying strata movement and stress distribution during ascending mining in deep closer coal seam[J]. Journal of Safety Science and Technology, 2015, 11(5): 18−25.

[30] 胥彪. 近距离煤层群同采工作面错距布置研究[D]. 太原:太原理工大学,2016.

下载:

下载: