Study on optimization of expansion material ratio and filling effect of end slope mining tunnel

-

摘要:

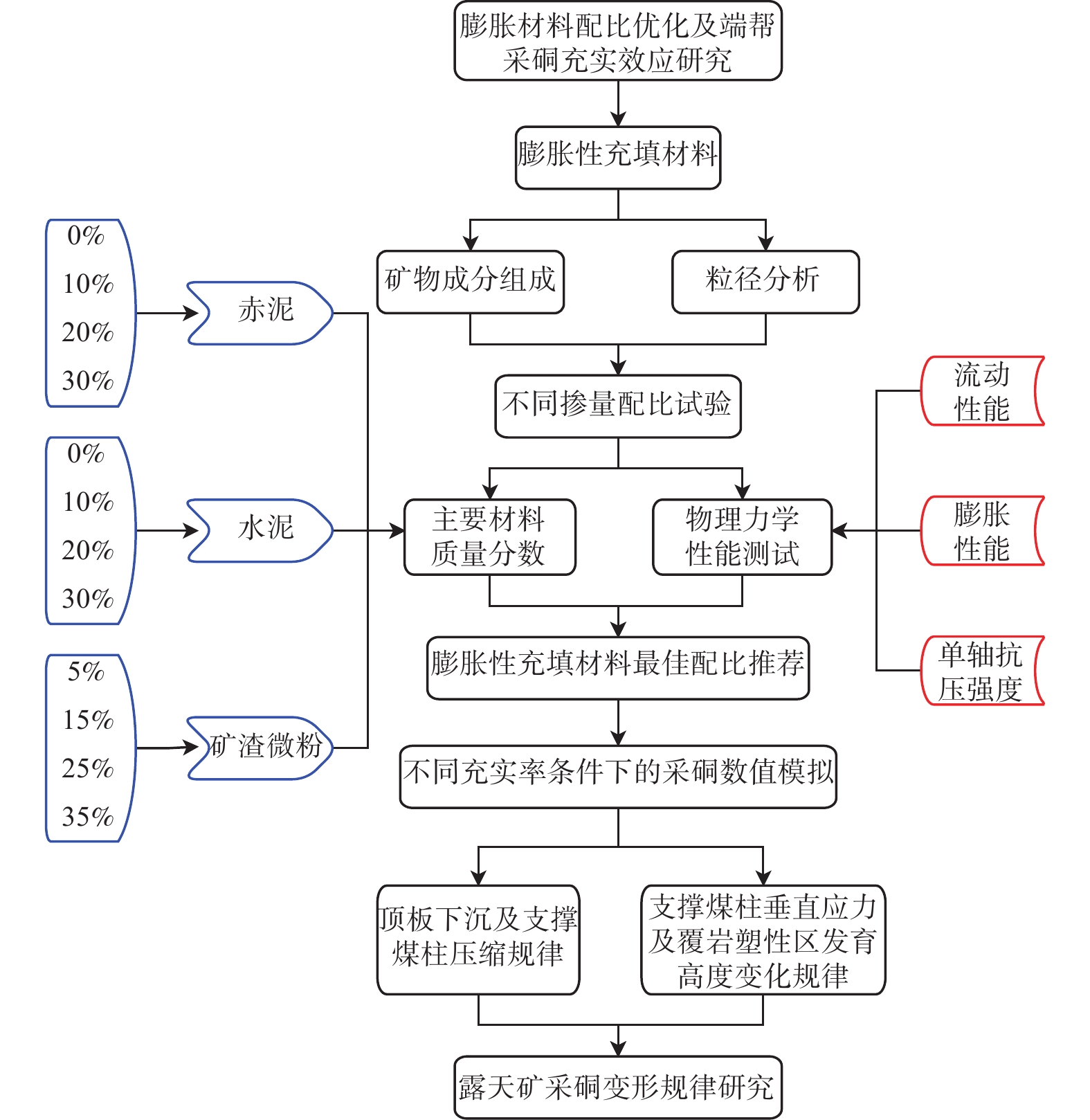

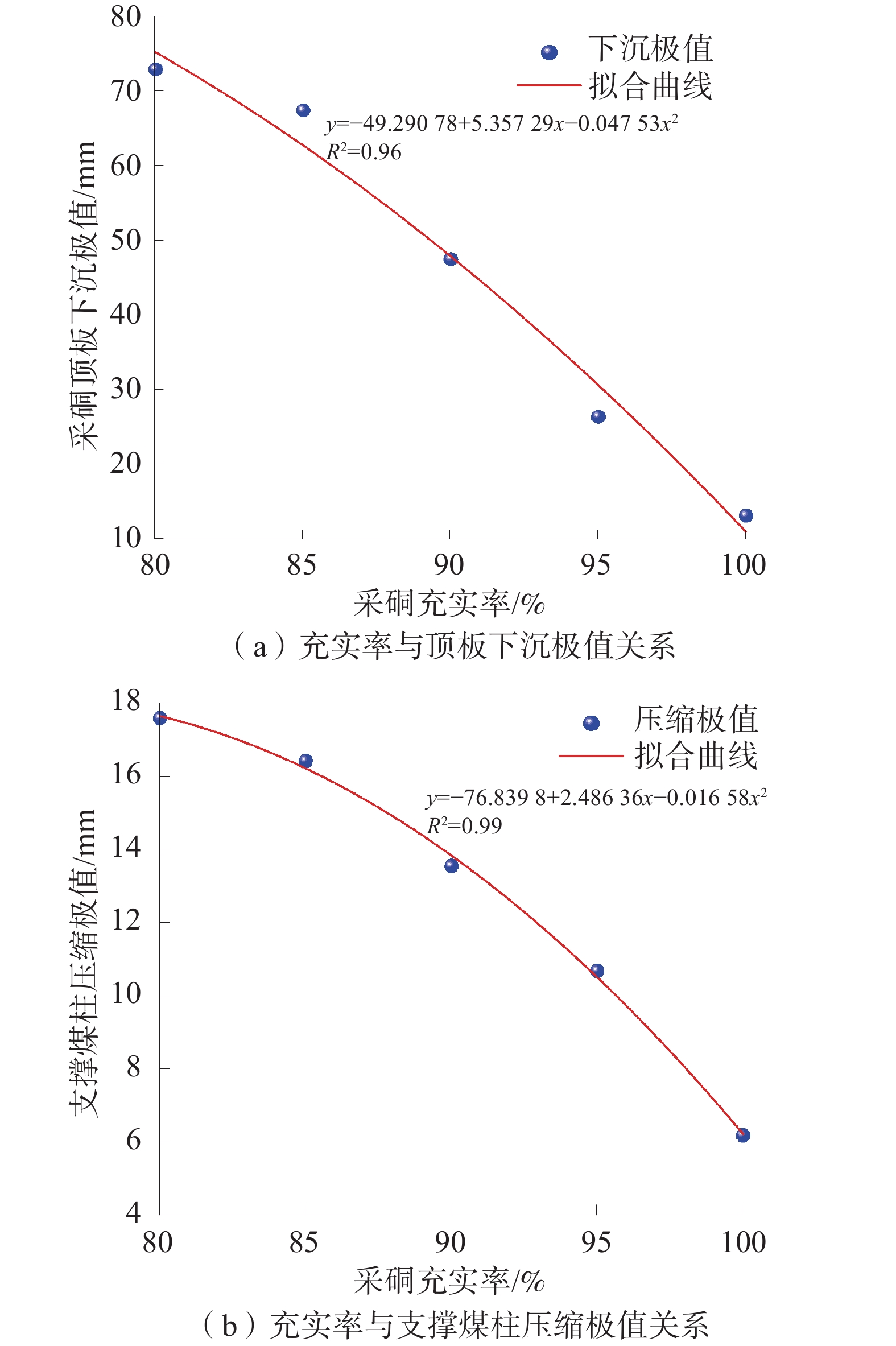

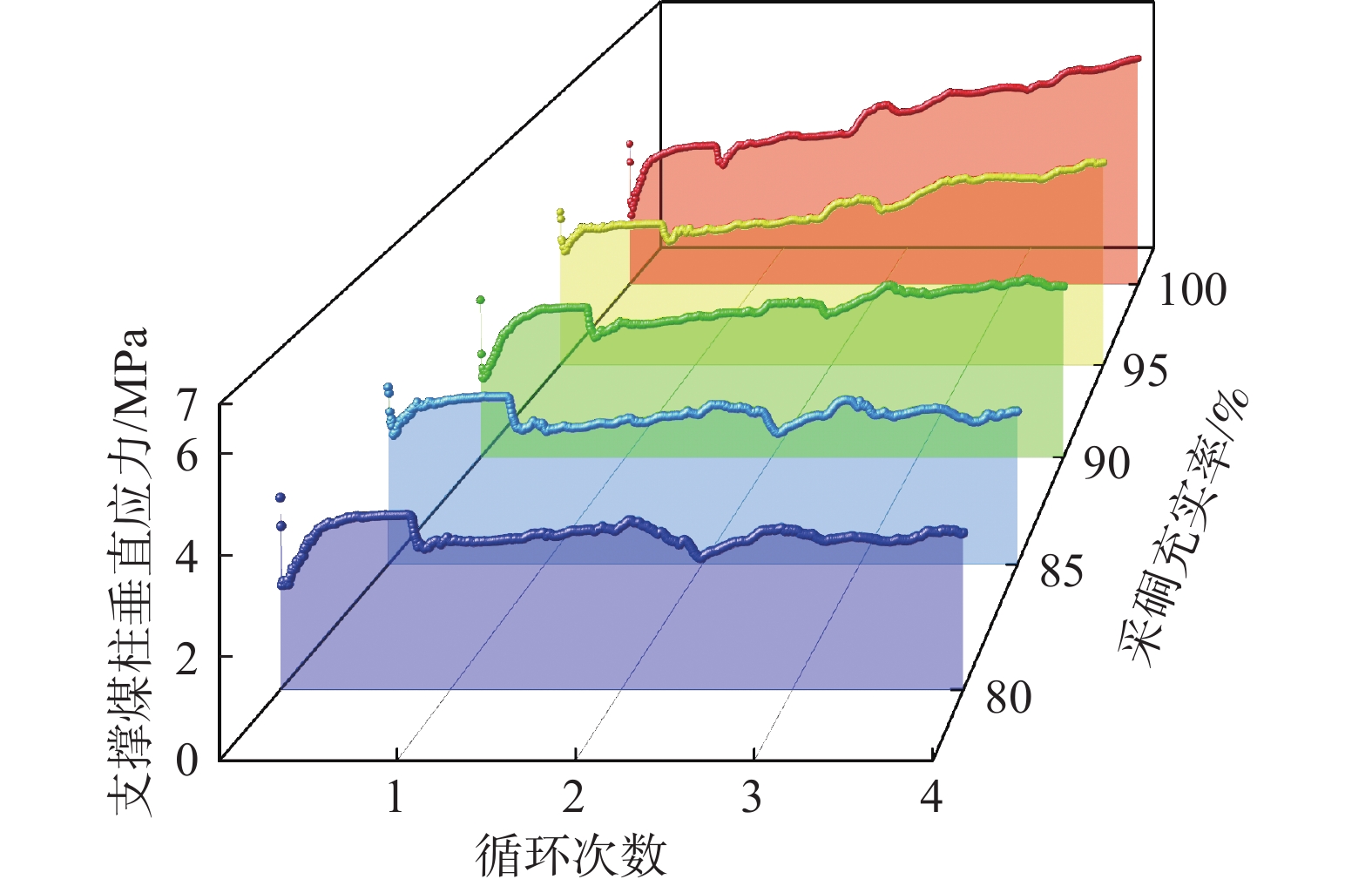

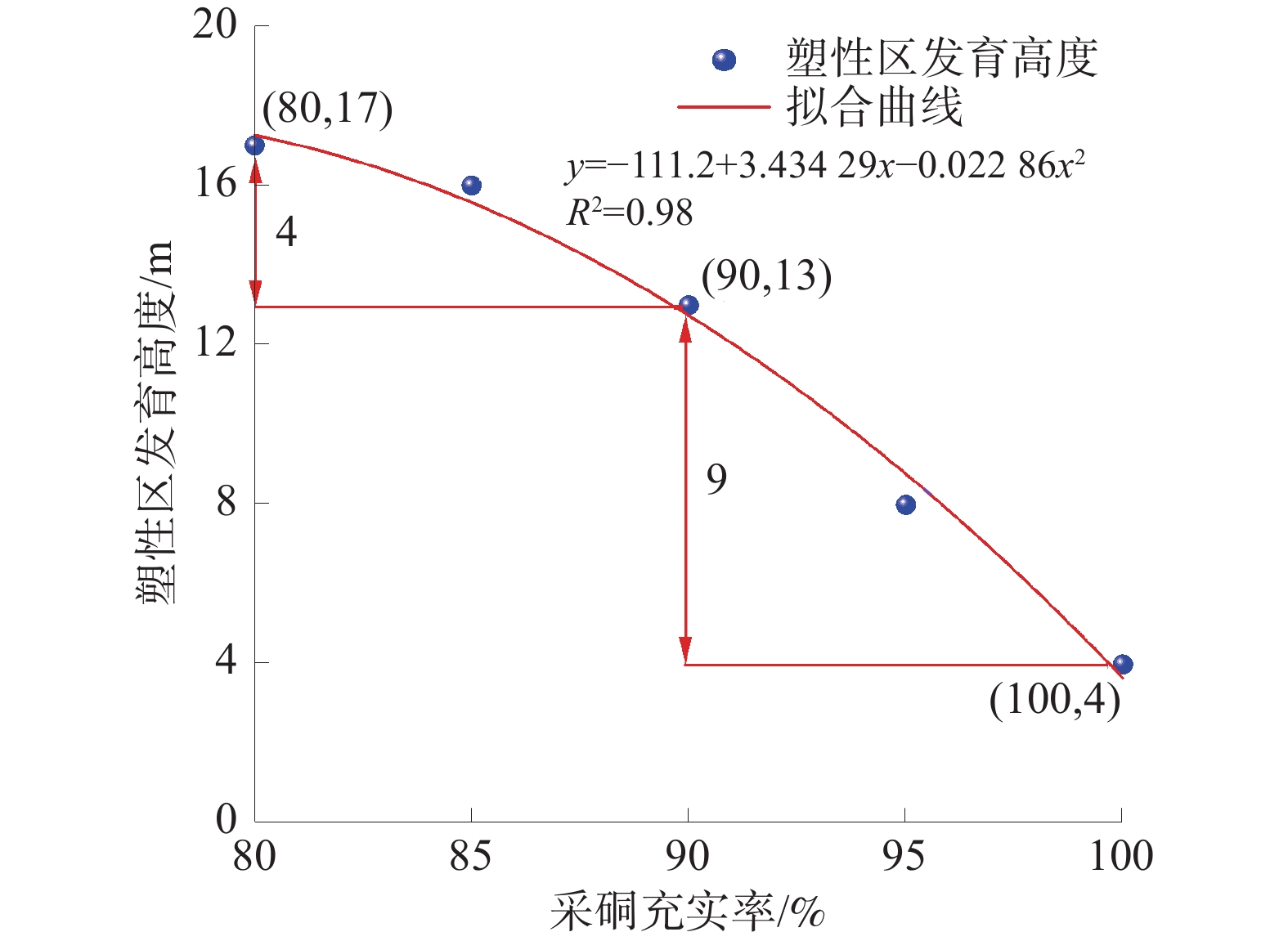

为了解决露天煤矿端帮充填开采过程中充填体无法接顶的问题和研究充实率对采硐变形破坏规律的影响,采用室内试验和数值模拟相结合的方法,分别研究了赤泥、水泥、矿粉的不同掺量对膨胀性充填材料不同性能的影响规律以及采硐在不同充实率条件下的变形破坏规律。研究表明:当赤泥、水泥、矿粉的质量比为4∶2∶3时,膨胀性充填材料的性能处于最优状态;顶板下沉极值和支撑煤柱压缩极值均与充实率呈二次函数降低关系;充实率处于80%~90%和90%~100%范围内,支撑煤柱压缩极值分别减小了约3.5 mm和6.5 mm,支撑煤柱减缓压缩速度随着充实率的提高呈现出增大趋势;不同充实率条件下,支撑煤柱的垂直应力变化规律均呈现出相互叠加的“马鞍形”分布特征;充实率在80%~100%区间内,上覆岩层塑性区发育高度随充实率提高而下降,整体下降速率随充实率的提高而增加;膨胀材料提高采硐充实率后,能显著减少顶板、支撑煤柱的变形量,缩小塑性区范围。

Abstract:In order to solve the problem that the backfill body can not be connected to the roof in the process of end slope filling mining in open pit coal mine and to investigate the influence of filling rate on the deformation and failure characteristics of mining tunnel, the effects of different contents of red mud, cement and mineral powder on different properties of the expansive filling materials and the deformation and failure of the mining tunnel under different filling rates were studied by means of laboratory test and numerical simulation. The results indicate that when the mass ratio of red mud, cement, and mine powder is 4:2:3, the performance of the expansive filling material is optimal; the extreme values of roof subsidence and compression of supporting coal pillars exhibit a quadratic decreasing relationship with the filling rate; when the filling rate is in the range of 80%-90% and 90%-100%, the compression extremum of the supporting coal pillar decreases by about 3.5 mm and 6.5 mm, respectively, and the compression deceleration speed of the supporting coal pillar shows an increasing trend with the increase of the filling rate; under different filling rate conditions, the vertical stress variation of supporting coal pillars demonstrates a superimposed “saddle-shaped” distribution pattern; in the filling rate range of 80% to 100%, the development height of the plastic zone in the overlying strata decreases with the increase in filling rate, and the overall decrease rate of height accelerates with the rise in filling rate; increasing the filling rate with expansive materials significantly reduces the deformation of the roof and supporting coal pillars, narrows the plastic zone range.

-

Keywords:

- expansion material /

- end-slope mining /

- fill mining /

- filling ratio /

- roof deformation /

- supporting coal pillar

-

煤炭是我国能源的压舱石和稳定器,对保障我国能源供给和能源安全具有重要意义。瓦斯爆炸是煤矿灾害事故中最具破坏力的事故之一[1-3]。随着大采高工作面一次采全高和综采放顶煤开采技术的广泛应用,采空区顶板垮落过程中岩体相互撞击摩擦产生火花已成为诱发采空区瓦斯爆炸事故的主要隐患。众多学者在岩石撞击升温[4-5]、摩擦闪温[6-7]、砂岩放电[8]、瓦斯引燃温度阈值[9-10]、瓦斯爆炸温度分布[11]、顶板失稳摩擦区域[12]等方面进行了研究。周应江等[13]以某工作面瓦斯事故为研究对象,开展了采空区瓦斯燃烧原因调查,发现该次瓦斯事故是因顶板垮落掉落的石英砂岩撞击摩擦产生火花引燃瓦斯;许家林等[14]、屈庆栋等[15]研究了顶板垮落撞击产生摩擦火花的诸多因素,认为开采厚度、岩块石英含量、干燥程度、接触压力与产生摩擦火花概率成正比;秦广鹏等[16-18]研究了坚硬顶板冒落过程中砂岩摩擦引燃采空区瓦斯机制,初步探讨了摩擦速度、石英含量与摩擦面热量密度之间的联系;陈琛等[19]建立了考虑高温热痕、岩壁、风流导热和风流对流的微分方程,确定了岩石摩擦引燃瓦斯的温度阈值;李冬等[20]研究表明岩石石英含量、摩擦面粗糙程度、撞击高度、摩擦时间等因素与岩石表面温度呈正相关;周锦龙等[21]开展了岩辊渐进摩擦试验,定量表征了岩石摩擦速度与最大闪温的关系。专家学者在岩石摩擦升温引发瓦斯燃烧爆炸取得的成果对防控采空区瓦斯爆炸起到了显著作用。针对现有研究中对定量化指标考虑不系统、指标研究不深入的问题,采用岩石摩擦效应引燃瓦斯试验系统,设计试验从砂岩摩擦速度、摩擦力、瓦斯浓度、SiO2含量等角度探究砂岩摩擦诱发瓦斯爆炸机制,为防控采空区顶板垮落过程中岩体相互撞击摩擦诱发瓦斯爆炸提供依据。

1. 工程背景

新疆某矿井田总体处于复式背斜的南翼,为单斜构造,伴有较多断层,局部褶皱发育,倾角6°~12°,区域断层特点基本沿北东向、近南北向发育,东部断层发育,西部深部相对简单。该矿N4107工作面走向方向长为2 128 m、倾斜方向长为240 m,工作面地面标高为+1 040~+1 100 m、井下标高为+530~+650 m、埋深472~573 m,工作面北部、西部为实体煤,南部为集中回风巷,东邻N4106采空区。N4107工作面回采4-1煤层,煤层由北向南逐渐变薄,煤岩类型以半暗型煤变半亮型煤为主,煤层厚度为8.25~9.17 m、平均为8.70 m,倾角5°~14°,平均为9°。4-1煤层瓦斯含量较高,N4107工作面经过预抽,瓦斯相对涌出量0.36 m3/t,绝对涌出量为4.36 m3/min。4-1煤层顶底板情况见表1。

表 1 4-1煤层顶底板基本力学参数Table 1. Basic mechanical parameters of 4-1 coal roof and floor岩样 岩性 破坏载荷/kN 抗压强度/MPa 弹性模量/GPa 基本顶 粉砂岩 66.38 35.74 11.42 直接顶 细砂岩 94.04 50.73 15.31 直接底 细砂岩 94.29 51.20 17.29 2. 试验设计

2.1 试 样

本次试验试样材料取自新疆某矿N4107工作面基本顶、直接顶与直接底中的砂岩,3组摩擦试件与旋转试件分别取自同一块岩块。使用岩石切磨一体机将煤、岩块进行切割、打磨,加工成内径为40 mm,外径为120 mm,高25 mm的环形旋转试件,共制备了3组试样。

利用X射线衍射仪对3组摩擦试件样本物相进行测定分析,得到基本顶、直接顶、直接底3组试样中SiO2含量分别为57.53%、67.85%、61.44%。

2.2 试验系统

岩石摩擦效应引燃瓦斯试验系统主要包括摩擦试验箱、动力控制系统、试件摩擦系统以及瓦斯监测系统4个部分。

1)摩擦试验箱。箱体由厚度为10 mm的钢板制成,箱体的长、宽、高分别为660、660、690 mm。试验箱前部开有30 mm×30 mm的泄爆口,试验时用塑料纸密封,瓦斯爆炸后产生气流能够及时从泄爆口排出,从而避免爆炸对设备造成损坏。泄爆口下部开有直径为10 mm的瓦斯注入口,瓦斯注入后用螺丝密封。试验箱右端为1块12 mm厚的可拆卸钢化玻璃,四周用密封封条密封,以便观察、记录试验现象。

2)动力控制系统。动力控制系统采用额定电压380 V、额定功率5.5 kW、转速2 800 r/min的三相异步电机为试验提供动力。电机转速通过变频器控制,变频器额定功率为7.5 kW,额定输出电流为17 A,输入电压为380 V。三相异步电机通过连接箱内工业联轴器与摩擦试验箱连接,将电机动力传导给试验箱内试件,其外部加装保护壳,提高试验的安全性。

3)试件摩擦系统。试件摩擦系统由试件加压装置、摩擦试件固定装置、旋转试件固定装置组成。试件加压装置为1块厚度为30 mm的“T”形钢板,钢板质量15 kg。其一端与箱体通过旋转轴连接,另一端用于悬挂重物增加配重。试件加压装置放下时“T”形钢板下方正好与旋转试件接触。摩擦试件固定装置的主要功能是固定摩擦试件,保证试验进行过程中摩擦试件与旋转试件稳定接触。摩擦试件固定装置由底部托板和上部的平口钳组成。底部托板固定在试件加压装置上,与试件加压装置形成1个平面,用于固定平口钳,保证摩擦试件水平。摩擦试件固定装置与试件加压装置通过螺栓连为一体,确保整体牢固。

4)瓦斯监测系统。瓦斯监测系统由瓦斯监测仪、监测探头和气体报警控制主机组成。瓦斯监测仪量程为0~100%,用于实时监测试验中瓦斯体积分数。

2.3 试验方案

依据工程现场采空区难以监测的位置局部瓦斯体积分数可能升高至瓦斯爆炸体积分数范围(5.0%~16.0%),确定试验中瓦斯体积分数范围。因工程现场中顶板垮落过程中岩块大小、形状及速度均不相同,根据岩石摩擦效应引燃瓦斯试验系统配重范围,将摩擦力参数设置为摩擦载质量15.0~19.0 kg。根据N4107工作面煤层最厚位置确定顶板最大垮落高度为9.17 m,按照自由落体理想状态,直接顶垮落至顶板最大速度为13.43 m/s,因此将摩擦速度参数设置为4.0~14.0 m/s。SiO2含量参数由采用X射线衍射仪对顶底板摩擦试件样本物相进行测定分析得到。

共设计19组试验,每组试验重复3次,命名为试验1、试验2、试验3,取3次试验平均值以避免试验误差。其中5组为不同瓦斯体积分数(6.0%、7.0%、8.5%、10.0%、11.5%)砂岩摩擦引燃瓦斯试验,5组为不同摩擦力(载质量15.0、16.0、17.0、18.0、19.0 kg)砂岩摩擦引燃瓦斯试验,3组为不同SiO2含量(57.53%、67.85%、61.44%)砂岩摩擦引燃瓦斯试验,6组为不同摩擦速度(4.0、6.0、8.0、10.0、12.0、14.0 m/s)砂岩摩擦引燃瓦斯试验。设计试验方案见表2。

表 2 摩擦引燃瓦斯试验方案Table 2. Friction ignition gas test schemes瓦斯体积

分数/%摩擦速度/

(m·s−1)摩擦载

质量/kg摩擦试件

SiO2含量/%重复试

验次数6.0 8.0 15 67.85 3 7.0 8.0 15 67.85 3 8.5 8.0 15 67.85 3 10.0 8.0 15 67.85 3 11.5 8.0 15 67.85 3 10.0 4.0 15 67.85 3 10.0 6.0 15 67.85 3 10.0 8.0 15 67.85 3 10.0 10.0 15 67.85 3 10.0 12.0 15 67.85 3 10.0 14.0 15 67.85 3 10.0 8.0 15 67.85 3 10.0 8.0 16 67.85 3 10.0 8.0 17 67.85 3 10.0 8.0 18 67.85 3 10.0 8.0 19 67.85 3 10.0 8.0 15 57.53 3 10.0 8.0 15 61.44 3 10.0 8.0 15 67.85 3 3. 试验结果

3.1 摩擦引燃瓦斯爆炸范围计算

采用高速摄像机记录摩擦引燃瓦斯直至瓦斯完全爆炸的全过程。导出该过程中瓦斯爆炸图像后,通过MATLAB编写程序获得瓦斯燃烧过程中的每帧图像的明度信息,确定瓦斯燃烧区域明度值范围,计算得出瓦斯燃烧比例。具体明度获取过程为:

1)通过MATLAB中imread函数获取瓦斯燃烧过程中的每帧图像。

2)遍历像素数组索引获取每帧图像像素坐标。

3)使用size函数来获取图片的尺寸以及rgb2xyz函数来获取像素的RGB值。

4)通过式(1)计算明度。

$$ L{\text{ = }}\sqrt[\leftroot{-1}\uproot{12}{{2.2}}]{{\frac{{{{\left( {R/{\text{255}}} \right)}^{{\text{2}}{\text{.2}}}} + {{\left( {{\text{1}}{\text{.5}}G/{\text{255}}} \right)}^{{\text{2}}{\text{.2}}}} + {{\left( {{\text{0}}{\text{.6}}B/{\text{255}}} \right)}^{{\text{2}}{\text{.2}}}}}}{{{\text{1 + 1}}{\text{.}}{{\text{5}}^{{\text{2}}{\text{.2}}}}{\text{ + 0}}{\text{.}}{{\text{6}}^{{\text{2}}{\text{.2}}}}}}}} $$ (1) 式中:L为明度值,范围为0~1;R为红色光功率,范围为0~255;G 为绿色光功率,范围为0~255;B为蓝色光功率,范围为0~255。

3.2 瓦斯体积分数对摩擦引燃瓦斯的影响

设置5组不同瓦斯体积分数(6.0%、7.0%、8.5%、10.0%、11.5%)砂岩摩擦引燃瓦斯试验,试验摩擦速度为8 m/s,摩擦载质量15 kg,摩擦试件SiO2含量为67.85%,每组试验重复3次,命名为试验1、试验2、试验3。当瓦斯体积分数为6.0%时,3次试验瓦斯均未爆炸,当瓦斯体积分数为7.0%、8.5%、10.0%、11.5%时,试验发生瓦斯爆炸,爆炸时摩擦速度均已达到8 m/s。不同瓦斯体积分数下砂岩摩擦引发瓦斯爆炸时间如图1所示。

为排除试验误差对试验结果的影响,取每组试验的3次瓦斯爆炸时间均值进行分析。试验中,当瓦斯体积分数为6.0%时,摩擦未引发瓦斯爆炸。由图1可知:摩擦诱发瓦斯爆炸的最低体积分数为7.0%;随瓦斯体积分数增加,试验瓦斯发生爆炸时摩擦速度均已达到8 m/s;当瓦斯体积分数为7.0%时,瓦斯平均爆炸时间为32.33 s;瓦斯体积分数增加至8.5%时,瓦斯平均爆炸时间缩短至21.78 s,缩短幅度为32.63%;瓦斯体积分数增加为10.0%时,瓦斯平均爆炸时间缩短至19.63 s,缩短幅度为10.95%;随着瓦斯体积分数继续增加至11.5%时,瓦斯平均爆炸时间延长至23.16 s,延长幅度为17.98%。由此可得随瓦斯体积分数自6.0%开始增加,摩擦由未诱发瓦斯爆炸到诱发瓦斯爆炸,瓦斯体积分数继续增加后,摩擦诱发瓦斯爆炸时间逐渐缩短,缩短幅度下降,瓦斯体积分数为10.0%时,摩擦诱发瓦斯爆炸时间最短,随后瓦斯体积分数增加使摩擦诱发瓦斯爆炸时间延长。

不同体积分数瓦斯在摩擦试验箱内爆炸过程如图2所示,不同体积分数瓦斯在摩擦试验箱内爆炸过程中瓦斯燃烧比例变化如图3所示。

由图2可知:摩擦试验箱内瓦斯爆炸过程分为砂岩摩擦面燃烧瓦斯与瓦斯爆炸扩散2个阶段。在砂岩摩擦面燃烧瓦斯阶段,摩擦试验箱内瓦斯被转动试件摩擦表面燃烧,在0~40 ms瓦斯燃烧路径为自摩擦试件与转动试件接触点沿环形转动试件表面顺时针方向蔓延,因此砂岩摩擦产生的高温热表面是砂岩摩擦诱发瓦斯爆炸的主要原因。

由图3可知:瓦斯体积分数为7.0%、8.5%时,摩擦试验箱内全部瓦斯燃烧耗时140 ms;瓦斯体积分数为10.0%时,摩擦试验箱内全部瓦斯燃烧耗时100 ms;瓦斯体积分数为11.5%时,摩擦试验箱内全部瓦斯燃烧耗时80 ms;相同时刻摩擦试验箱内瓦斯燃烧比例随瓦斯体积分数的增加而增大。由此可知:瓦斯体积分数在7.0%~11.5%范围内,其体积分数的增加对瓦斯爆炸传播具有促进作用;瓦斯体积分数为7.0%、8.5%时,其燃烧比例变化趋势为缓慢增大-快速增大-缓慢增大;瓦斯体积分数为10.0%、11.5%时,其燃烧比例变化趋势为缓慢增大-快速增大-缓慢增大-快速增大,这是因为较高的瓦斯含量在燃烧后期已将氧气含量消耗至较低水平,因此对剩余瓦斯快速燃烧产生抑制作用。

3.3 摩擦力对摩擦引燃瓦斯的影响

设置5组不同摩擦力(载质量15.0、16.0、17.0、18.0、19.0 kg)砂岩摩擦引燃瓦斯试验,试验摩擦速度为8 m/s,瓦斯体积分数10.0%,摩擦试件SiO2含量为67.85%,每组试验重复3次。当瓦斯体积分数为6.0%时,3次试验瓦斯均未爆炸,当瓦斯体积分数为7.0%、8.5%、10.0%、11.5%时,试验发生瓦斯爆炸。不同载质量下砂岩摩擦引发瓦斯爆炸时间如图4所示。

为排除试验误差对试验结果的影响,取每组试验的3次瓦斯爆炸时间均值进行分析。5组不同砂岩摩擦力试验均引发瓦斯爆炸,爆炸时摩擦速度均已达到8 m/s。由图4可知:当摩擦试件载质量为15 kg时,瓦斯平均爆炸时间为19.63 s;当摩擦试件载质量增加至16 kg时,瓦斯平均爆炸时间缩短至18.95 s,缩短幅度为3.46%;当摩擦试件载质量增加至17 kg时,瓦斯平均爆炸时间缩短至18.17 s,缩短幅度为4.12%;当摩擦试件载质量增加至18 kg时,瓦斯平均爆炸时间缩短至17.14 s,缩短幅度为5.67%;当摩擦试件载质量增加至19 kg时,瓦斯平均爆炸时间缩短至16.13 s,缩短幅度为5.89%;随着摩擦试件载质量增加,摩擦诱发瓦斯爆炸时间逐渐缩短,摩擦诱发瓦斯爆炸时间缩短幅度逐渐增加。

3.4 石英成分对摩擦引燃瓦斯的影响

自N4107工作面基本顶、直接顶、直接底中取3组砂岩摩擦试件,利用X射线衍射仪对3组摩擦试件样本物相进行测定分析,得到基本顶、直接顶、直接底3组试样中SiO2含量分别为57.53%、67.85%、61.44%。每组试验重复3次。不同SiO2含量砂岩摩擦引发瓦斯爆炸时间如图5所示。

为排除试验误差对试验结果的影响,取每组试验的3次瓦斯爆炸时间均值进行分析。由图5可知:3组不同SiO2含量砂岩摩擦试验均引发瓦斯爆炸,爆炸时摩擦速度均已达到8 m/s;当砂岩摩擦试件SiO2含量为57.53%时,瓦斯平均爆炸时间为15.82 s;砂岩摩擦试件SiO2含量为61.44%时,瓦斯平均爆炸时间为17.44 s;当砂岩摩擦试件SiO2含量为67.85%时,瓦斯平均爆炸时间为19.63 s。因此认为砂岩摩擦试件SiO2含量影响着摩擦诱发瓦斯爆炸的难易程度,更高SiO2含量的砂岩摩擦将增大诱发瓦斯爆炸的风险。

3.5 摩擦速度对摩擦引燃瓦斯的影响

设置6组不同摩擦速度(4.0、6.0、8.0、10.0、12.0、14.0 m/s)砂岩摩擦引燃瓦斯试验,试验载重15.0 kg,瓦斯体积分数10.0%,摩擦试件SiO2含量为67.85%,每组试验重复3次。当摩擦速度为4.0、6.0 m/s时,3次试验瓦斯均未爆炸,不同摩擦速度下砂岩摩擦引发瓦斯爆炸时间如图6所示。

为排除试验误差对试验结果的影响,取每组试验的3次瓦斯爆炸时间均值进行分析。由图6可知:当砂岩最大摩擦速度为8.0、10.0、12.0 m/s时,瓦斯平均爆炸时间分别为19.63、17.20、15.50 s,3组试验中瓦斯爆炸前转动试件已达到最大摩擦速度;当砂岩最大摩擦速度为14.0 m/s时,瓦斯平均爆炸时间为15.21 s,瓦斯爆炸前转动试件摩擦速度加速至12.9 m/s;当砂岩最大摩擦速度为6.0 m/s及以下时,长时间的摩擦并不会使转动试件表面升温至瓦斯着火点;当砂岩摩擦速度为8.0 m/s及以上时,长时间的摩擦使转动试件表面逐渐升温至瓦斯着火点,速度的增大有利于更快的升温;当摩擦速度达到12.9 m/s时,摩擦速度的加速过程已使转动试件表面升温至着火点。因此认为对于恒定加速度下摩擦试件有最低临界速度与最高临界速度:低于最低临界速度则转动试件表面不会升温至瓦斯着火点诱发瓦斯爆炸;高于最低临界速度且低于最高临界速度时,需在达到该速度后持续摩擦一定时间转动试件表面方可达到瓦斯着火点,在此速度区间内最大摩擦速度与摩擦诱发瓦斯爆炸时间呈负相关。当摩擦速度达到最高临界速度时转动试件表面将升温至瓦斯着火点。

4. 结 语

1)瓦斯体积分数低于6.0%时,砂岩摩擦不能诱发瓦斯爆炸到诱发瓦斯爆炸,瓦斯体积分数为7.0%~11.5%时,摩擦诱发瓦斯爆炸时间随瓦斯体积分数增加而先缩短后延长,瓦斯体积分数为10.0%时,摩擦诱发瓦斯爆炸时间最短。

2)摩擦试验箱内瓦斯爆炸过程分为砂岩摩擦面燃烧瓦斯与瓦斯爆炸扩散2个阶段。在砂岩摩擦面燃烧瓦斯阶段,摩擦试验箱内瓦斯被转动试件摩擦表面燃烧,因此砂岩摩擦产生的高温热表面是砂岩摩擦诱发瓦斯爆炸的主要原因。在瓦斯爆炸扩散阶段,瓦斯体积分数为7.0%、8.5%时,其燃烧比例变化趋势为缓慢增大-快速增大-缓慢增大;瓦斯体积分数为10.0%、11.5%时,其燃烧比例变化趋势为缓慢增大-快速增大-缓慢增大-快速增大。

3)随着摩擦试件载重增加使摩擦试件与转动试件之间摩擦力增大,加快了转动试件表面升温至瓦斯着火点,摩擦诱发瓦斯爆炸时间逐渐缩短,且摩擦诱发瓦斯爆炸时间缩短幅度逐渐增加。

4)砂岩摩擦试件SiO2含量影响着摩擦诱发瓦斯爆炸的难易程度,更高SiO2含量的砂岩摩擦将增大诱发瓦斯爆炸的风险。

5)恒定加速度下摩擦试件有最低临界速度与最高临界速度。低于最低临界速度则转动试件表面不会升温至瓦斯着火点诱发瓦斯爆炸。高于最低临界速度且低于最高临界速度时,需在达到该速度后持续摩擦一定时间转动试件表面方可达到瓦斯着火点,在此速度区间内最大摩擦速度与摩擦诱发瓦斯爆炸时间呈负相关。当摩擦速度达到最高临界速度时转动试件表面将升温至瓦斯着火点。

-

表 1 原材料的主要化学成分组成

Table 1 Main chemical composition of raw materials

材料 Fe2O3

质量分数/%Al2O3

质量分数/%SiO2

质量分数/%MgO

质量分数/%CaO

质量分数/%Na2O

质量分数/%TiO2

质量分数/%SO3

质量分数/%其他成分

质量分数/%损耗/

%赤泥 9.23 8.79 21.75 — 42.77 9.12 6.42 1.29 — 0.63 粉煤灰 0.85 24.20 45.10 — 6.45 1.20 — 2.10 7.86 12.24 生石灰 0.15 0.83 1.20 1.37 86.35 — — 1.96 2.28 5.86 矿渣微粉 0.73 15.31 34.11 8.49 37.25 — 1.94 — — 2.17 水泥 4.03 8.26 24.99 3.71 51.42 — — 2.51 3.65 1.43 钠基膨润土 4.93 16.64 64.36 1.69 0.88 1.02 0.66 — 0.60 9.22 表 2 赤泥−水泥−矿渣试验配合比设计

Table 2 Test mix design for red mud-cement-slag

试验

编号质量分数/% 赤泥 粉煤灰 生石灰 矿渣微粉 水泥 早强剂 减水剂 膨胀剂 C1 0 43 7 15 30 5 0.025 0.2 C2 10 43 7 15 20 5 0.025 0.2 C3/B3 20 43 7 15 10 5 0.025 0.2 C4 30 43 7 15 0 5 0.025 0.2 B1 0 43 7 35 10 5 0.025 0.2 B2 10 43 7 25 10 5 0.025 0.2 B4 30 43 7 5 10 5 0.025 0.2 表 3 数值模型各层的物理力学参数

Table 3 Physical and mechanical parameters of each layer in the numerical model

岩性 密度/

(t·m−3)体积模量/

GPa剪切模量/

GPa泊松比 黏聚力/

kPa内摩擦角/

(°)泥灰岩 2.180 8.21 3.36 0.32 468.03 37.40 煤层 1.430 1.00 0.46 0.30 19.37 36.00 泥岩 1.870 4.30 1.98 0.30 36.06 34.13 充填材料 1.117 0.34 0.25 0.20 700.80 42.76 -

[1] 李崇,才庆祥,袁迎菊,等. 露天煤矿端帮 “呆滞煤” 回采技术经济评价[J]. 采矿与安全工程学报,2011,28(2):263−266. LI Chong, CAI Qingxiang, YUAN Yingju, et al. Assessment of feasibility of leftover coal mining in end-slope of surface mine[J]. Journal of Mining & Safety Engineering, 2011, 28(2): 263−266, 272.

[2] 尚涛,舒继森,才庆祥,等. 露天矿端帮采煤与露天采排工程的时空关系[J]. 中国矿业大学学报,2001,30(1):27−29. doi: 10.3321/j.issn:1000-1964.2001.01.007 SHANG Tao, SHU Jisen, CAI Qingxiang, et al. Space-time relationship between end-slope coal extraction and dumping and mining of open-pits[J]. Journal of China University of Mining & Technology, 2001, 30(1): 27−29. doi: 10.3321/j.issn:1000-1964.2001.01.007

[3] CHEN Yanlong, HIDEKI Shimada, TAKASHI Sasaoka, et al. Research on exploiting residual coal around final end-walls by highwall mining system in China[J]. International Journal of Mining, Reclamation and Environment, 2013, 27(3): 166−179. doi: 10.1080/17480930.2012.678768

[4] 李强,陈彦龙,徐昆,等. 不同加载速率下露天端帮胶结充填体的变形破坏试验研究[J]. 煤矿安全,2022,53(11):70−75. LI Qiang, CHEN Yanlong, XU Kun, et al. Experimental study on deformation and failure of cemented filling body in open-pit end slope under different loading rates[J]. Safety in Coal Mines, 2022, 53(11): 70−75.

[5] SASAOKA T, KARIAN T, HAMANAKA A, et al. Application of highwall mining system in weak geological condition[J]. International Journal of Coal Science & Technology, 2016, 3(3): 311−321.

[6] 康红普,徐刚,王彪谋,等. 我国煤炭开采与岩层控制技术发展40 a及展望[J]. 采矿与岩层控制工程学报,2019,1(2):1−33. KANG Hongpu, XU Gang, WANG Biaomou, et al. Forty years development and prospects of underground coal mining and strata control technologies in China[J]. Journal of Mining and Strata Control Engineering, 2019, 1(2): 1−33.

[7] 吴少康,张俊文,徐佑林,等. 煤矿高水充填材料物理力学特性研究及工程应用[J]. 采矿与安全工程学报,2023,40(4):754−763. WU Shaokang, ZHANG Junwen, XU Youlin, et al. Research and engineering application on physical and mechanical properties of coal mine high water filling materials[J]. Journal of Mining & Safety Engineering, 2023, 40(4): 754−763.

[8] 常庆粮,周华强,秦剑云,等. 膏体充填材料配比的神经网络预测研究[J]. 采矿与安全工程学报,2009,26(1):74−77. doi: 10.3969/j.issn.1673-3363.2009.01.014 CHANG Qingliang, ZHOU Huaqiang, QIN Jianyun, et al. Using artificial neural network model to determine the prescription of paste filling materials[J]. Journal of Mining & Safety Engineering, 2009, 26(1): 74−77. doi: 10.3969/j.issn.1673-3363.2009.01.014

[9] 周华强,侯朝炯,孙希奎,等. 固体废物膏体充填不迁村采煤[J]. 中国矿业大学学报,2004,33(2):154−158. doi: 10.3321/j.issn:1000-1964.2004.02.007 ZHOU Huaqiang, HOU Chaojiong, SUN Xikui, et al. Solid waste paste filling for none-village-relocation coal mining[J]. Journal of China University of Mining & Technology, 2004, 33(2): 154−158. doi: 10.3321/j.issn:1000-1964.2004.02.007

[10] SASAOKA Takashi, MAO Pisith, SHIMADA Hideki, et al. Numerical analysis of longwall gate-entry stability under weak geological condition: A case study of an Indonesian coal mine[J]. Energies, 2020, 13(18): 4710−4710. doi: 10.3390/en13184710

[11] MO S, CANBULAT I, ZHANG C, et al. Numerical investigation into the effect of backfilling on coal pillar strength in highwall mining[J]. International Journal of Mining Science and Technology, 2018, 28(2): 281−286. doi: 10.1016/j.ijmst.2017.07.003

[12] 刘雨杭. 高应力软岩巷道膨胀混凝土充填接顶支护技术[J]. 有色设备,2020,36(6):36−40. LIU Yuhang. Research on filling and supporting technology of expanded concrete wall in high stress soft rock roadway[J]. Nonferrous Metallurgical Equipment, 2020, 36(6): 36−40.

[13] 郭家林,王之宇,刘明宝. 铝粉增强钼尾矿发泡水泥力学性能研究[J]. 矿产综合利用,2020,1(4):167−171. GUO Jialin, WANG Zhiyu, LIU Mingbao. Study on reinforced mechanical properties of molybdenum tailings foam cement by aluminum powder[J]. Multipurpose Utilization of Mineral Resources, 2020, 1(4): 167−171.

[14] ADNAN Çolak. Density and strength characteristics of foamed gypsum[J]. Cement and Concrete Composites, 2000, 22(3): 147−155.

[15] GONZENBACH Urs T, STUDART André R, TERVOORT Elena, et al. Stabilization of foams with inorganic colloidal particles[J]. Langmuir: the Acs Journal of Surfaces and Colloids, 2006, 22(26): 10983-10988.

[16] 朱鹏瑞,王东旭,宋卫东,等. 充填接顶率对采场顶板稳定性影响的数值模拟研究[J]. 矿业研究与开发,2015,35(5):39−42. ZHU Pengrui, WANG Dongxu, SONG Weidong, et al. Numerical simulation research for the influence of roof contacted filling rate on the stability of stope roof[J]. Mining Research and Development, 2015, 35(5): 39−42.

[17] 韩兴华,梁卫国,张建功. 特殊膏体材料充填对开采沉陷控制的数值分析[J]. 地下空间与工程学报,2015,11(3):788−795. HAN Xinghua, LIANG Weiguo, ZHANG Jiangong. Numerical analysis of mining subsidence control by special paste material backfill[J]. Chinese Journal of Underground Space and Engineering, 2015, 11(3): 788−795.

[18] 杜献杰,冯国瑞,戚庭野,等. 结构充填“保水−储水”采煤顶板稳定性分析[J]. 煤炭学报,2019,44(3):821−830. DU Xianjie, FENG Guorui, QI Tingye, et al. Roof stability analyses of “water-preserved and water-stored” coal mining with constructional backfill mining[J]. Journal of China Coal Society, 2019, 44(3): 821−830.

下载:

下载: