The influence of airflow velocity and spray angle on distribution characteristics of droplet field

-

摘要:

雾滴分布特征是决定喷雾系统降尘效果的关键因素之一。为研究不同工况下雾滴分布特征,利用CFD模拟技术分析了风速及喷雾角度对雾滴分布特征的影响机制;并探究了采煤机附近布置喷雾喷嘴后的雾滴分布特征。研究结果表明:不同风速和喷雾角度主要是通过增大雾滴的横向动量,造成喷雾带纵向高度和横向长度的增加;风速的增大,造成不同空间位置的雾滴间动量屏蔽效应更加突出,进一步增大了雾滴间所受横向动量的差异,增强了雾滴间集聚效应,使喷雾带周围形成大粒径雾滴层;喷雾角度的增大主要改变了出口动量在横向和纵向2个方向的分配比例,空间内所有雾滴所受动量更为均匀,进而对喷雾粒径分布特征无明显影响。

Abstract:Droplet distribution characteristic is one of the key factors to determine the dust reduction effect of the spray system. In order to study the droplets distribution characteristics under different conditions, the effect mechanism of airflow speed and spray angle on the droplets distribution characteristics was analyzed based on CFD simulation; in addition, the characteristics of droplet distribution after the spray nozzles are arranged near the shearer are also investigated. The results indicate that different airflow speed and spray angle conditions caused an increase in the longitudinal height and transverse length of the spray belt mainly by increasing the transverse momentum of the droplets. With the increase of wind speed, the momentum shielding effect between droplets at different spatial locations becomes more prominent, which further increases the difference of transverse momentum between droplets and enhances the convergence effect between droplets, resulting in the formation of large-particle droplets around the spray zone. The increase of the spray angle mainly changes the distribution ratio of the outlet momentum in the transverse and longitudinal directions, and the momentum of all droplets in the space is more uniform, which has no obvious effect on the spray particle size distribution characteristics.

-

我国是一个“贫油少气,煤炭资源相对丰富”的大国,这决定了煤炭是我国可长期信赖的能量来源。然而,长期以来煤矿井下的煤尘威胁着煤矿工人的身体健康。煤矿工人长期暴露于煤尘环境中,可能导致呼吸系统疾病、眼部疾病、心血管疾病甚至职业性肺癌。每年全国所报告的尘肺病中,有超过60%都来源于煤炭行业[1-2]。此外,井下的煤粉也有可能导致粉尘爆炸,严重威胁煤矿工人的生命安全。2014年,中国辽宁省发生1起煤尘爆炸事故,导致24人死亡[3]。因此,井下煤尘治理是煤矿企业日常工作中的重中之重。

为了治理井下煤尘,学者们开发了包括湿法喷雾[4]、局部抽风[5]、风幕隔离[6]以及个体防护装备[7]等多种煤尘防治技术。出于环保性和经济性的考虑,基于水基介质的煤尘控制技术受到的关注度最高,主要有煤层注水技术[8]和喷雾降尘技术:煤层注水技术成本低廉,但由于煤层渗透性较差,注水很难达到预期效果[9];而喷雾降尘技术因其经济性和环保性,并且对煤尘防治的有效性已被验证,已成为目前应用最广泛的降尘技术[10-12]。喷雾降尘技术主要有2种:一是内部喷雾,即在采煤机切割齿附近喷雾,在切割过程中润湿煤体,进而从粉尘的源头控制粉尘[13];二是外部喷雾,即在采煤滚筒周围制造喷雾场,利用液滴捕获煤尘颗粒[14]。煤尘中含有脂肪烃、芳烃等大量的疏水官能团,这增加了水溶液对煤炭粉尘的捕捉难度。为了提高喷雾溶液的润湿性,进而提高降尘效率,学者们针对煤矿降尘的喷雾溶液开展了大量的研究。研究结果显示,表面活性剂可以显著提高溶液的润湿性[15-17],但表面活性剂的加入,会增加溶液的黏度,不利于液滴的破碎和分散[18-19]。

除了溶液性质以外,喷嘴尺寸[20]、喷雾压力[21]及风流条件[22]也是影响雾滴分布和降尘效果的关键因素,学者们对此开展了大量的研究[23]。ZHOU等[24]研究了水压和喷嘴口径对喷雾雾化效果的影响,基于实验结果,优化了水压和喷嘴口径的配置参数;KLIMA等[25]开发了一种可移动水幕捕获煤尘颗粒的降尘技术,研究发现,喷雾角为75°、喷雾距离为1.37 m时,降尘效果最好;REN等[26]研究了喷雾场沿气流方向的分布规律,基于此开发了一种新型除尘喷雾系统。为了获得更好的雾化效果,一些学者采用水和空气协同喷雾[27],喷出的空气使液滴二次破碎,进一步增强了喷射液体的湍流度[28]。空气-水喷雾的粉尘控制效率比普通的水喷雾高出30%以上,其耗水量比普通水雾低30%[29]。基于此,Dominik开发了一种基于空气-水喷雾的新型粉尘控制装置,在减少PM10和PM2.5粉尘的平均有效性超过60%[30]。然而,由于空气-水喷雾需要压缩空气,但井下电缆沟的空间有限,很难在采煤工作面铺设供气管道。因此,空气-水喷雾的防尘技术目前还没有大规模应用于煤矿井下的煤尘治理。

除了喷嘴尺寸、喷雾压力、喷雾溶液性质等因素之外,风流条件也是影响雾滴分布特征的重要因素,也是决定喷雾降尘效果的关键因素。由于通风需求,井下风流参数复杂多变,风流条件对喷雾降尘效果的影响也随之变得复杂。因此,风流条件对喷雾降尘系统雾滴分布特征的影响规律是准确调节喷雾参数的必要前提。此外,井下实验成本较高,且影响正常的煤矿开采工作的难题,而基于CFD的数值模拟研究则可有效解决这一难题。基于此,利用Fluent软件,系统研究风速、喷雾角度对单一喷嘴喷雾雾滴分布的影响规律,明晰风流和喷雾角度对喷雾雾滴的作用机制,针对采煤工作面建立几何模型,研究采煤工作面附近雾滴分布特征。研究成果可为煤矿井下喷雾降尘系统参数的优化提供理论基础。

1. CFD模拟方法

1.1 数值模型

Ansys Fluent中的离散相模型遵循欧拉-拉格朗日方法,该模型通过求解Navier-Stokes方程描述连续流场,离散相则是通过计算流场中粒子在拉格朗日坐标系下的受力平衡,预测粒子的运动规律,其受力平衡可表示为:

$$ m_{\mathrm{p}}\frac{\mathrm{d}\vec{u}\mathrm{_p}}{\mathrm{d}t}=m_p\frac{\vec{u}-\vec{u}_{\mathrm{p}}}{\tau\mathrm{_r}}+m_{\mathrm{p}}\frac{\vec{g}(\rho_{\mathrm{p}}-\rho)}{\rho_{\mathrm{p}}}+\vec{F} $$ (1) 式中:${m_{\mathrm{p}}}$为粒子质量,kg;$ \vec {{u}}_{\mathrm{p }}$为粒子速度,m/s;t为时间,s;$\vec u $为流体相速度,m/s;$\rho $为流体密度,kg/m3;${\rho _{\mathrm{p}}}$为粒子密度,kg/m3;$\vec F$为附加力,N;${\tau _{\mathrm{r}}}$为液滴的松弛时间,s。

1.1.1 碰撞模型

根据O’Rourke算法,从较大液滴的角度计算2个液滴的碰撞概率。相对而言,较大液滴速度为0,其碰撞概率主要依赖于较大液滴与较小液滴间的相对距离及小液滴的运动轨迹。碰撞概率描述为:

$$ {P_1} = \frac{{\pi {{({r_1} + {r_2})}^2}{v_{{\mathrm{rel}}}}\Delta t}}{V} $$ (2) 式中:${P_1}$为大液滴与小液滴的碰撞概率;$V$为小液滴所在连续相中单元格体积,m3;${r_1}$为大液滴半径,m;${r_2}$为小液滴半径,m;${v_{{\mathrm{rel}}}}$为小液滴运动速度,m/s;$\Delta t$为时间步长,s。

大液滴平均碰撞次数$\bar N $表示为:

$$ \bar N = \frac{{{n_2}\pi {{({r_1} + {r_2})}^2}{v_{{\mathrm{rel}}}}\Delta t}}{V} $$ (3) 式中:${n_2}$为小液滴个数。

实际上,大液滴经历的实际碰撞次数通常不是上述预测值,实际碰撞概率分布遵循泊松分布,表示为:

$$ P\left(N\right)=\mathrm{e}^{-\overline{N}}\frac{\overline{N}^N}{n!} $$ (4) 式中:$N$为碰撞次数。

发生碰撞后新的液滴速度是基于动量和动能守恒计算的,假设液滴的一部分动能因黏性耗散和角动量而损失,新的液滴速度$v_1^{'} $表示为:

$$ v_1^{'} = \frac{{{m_1}{v_1} + {m_2}{v_2}}}{{{m_1} + {m_2}}} + \frac{{{m_2}({v_1} - {v_2})}}{{{m_1} + {m_2}}}\left( {\frac{{b - {b_{{\mathrm{crit}}}}}}{{{r_1} + {r_2} - {b_{{\mathrm{crit}}}}}}} \right) $$ (5) 式中:${m_1}$、${m_2}$分别为大液滴和小液滴的质量,mg;${v_1}$、${v_2}$分别为大液滴和小液滴的速度,m/s;${b_{{\mathrm{crit}}}}$为临界偏移量,m;$b = \left( {{r_1} + {r_2}} \right)\sqrt Y $;$Y$为0~1之间的随机数。

1.1.2 破裂模型

首先,确定每个液滴的无阻尼振荡的振幅A,表示为:

$$ A = \sqrt {{{({y^n} - W{e_{\mathrm{c}}})}^2} + {{\left(\frac{{{{({\raise0.7ex\hbox{${{\mathrm{d}}y}$} \mathord{\left/ {\vphantom {{{\mathrm{d}}y} {{\mathrm{d}}t}}}\right.} \lower0.7ex\hbox{${{\mathrm{d}}t}$}})}^n}}}{\omega }\right)}^2}} $$ (6) $$ W{e_{\mathrm{c}}} = \frac{{{C_{\mathrm{F}}}}}{{{C_{\mathrm{k}}}{C_{\mathrm{b}}}}}We $$ (7) $$ y = x/\left( {{C_{\mathrm{b}}}r} \right) $$ (8) 式中:$x$为位移量,m;We为韦伯数;Wec为修正后的韦伯数;t为时间,s;$\omega $为液滴振荡频率;${C_{\mathrm{F}}}$、${C_{\mathrm{k}}}$、${C_{\mathrm{b}}}$为3个无量纲数,分别取8、5、1/3;r为液滴半径,m。

当$W{e_{\mathrm{c}}} + A > 1$时液滴发生破裂。

1.2 几何模型

为更加细致的观察雾滴分布特征,将喷雾降尘系统简化为单一喷嘴,喷雾压为3 MPa。利用ANSYS旗下ICEM模块建立几何模型,计算域设置为5.4 m×5.4 m×5.4 m的正方体,喷嘴设置于高度为3 m的中心位置。计算网格为正六面体结构性网格,划分753 559个网格。风流速度设置为1~4 m/s,喷雾角度为15°、30°、45°、60°,喷雾角度为喷雾方向与底板法向的夹角。

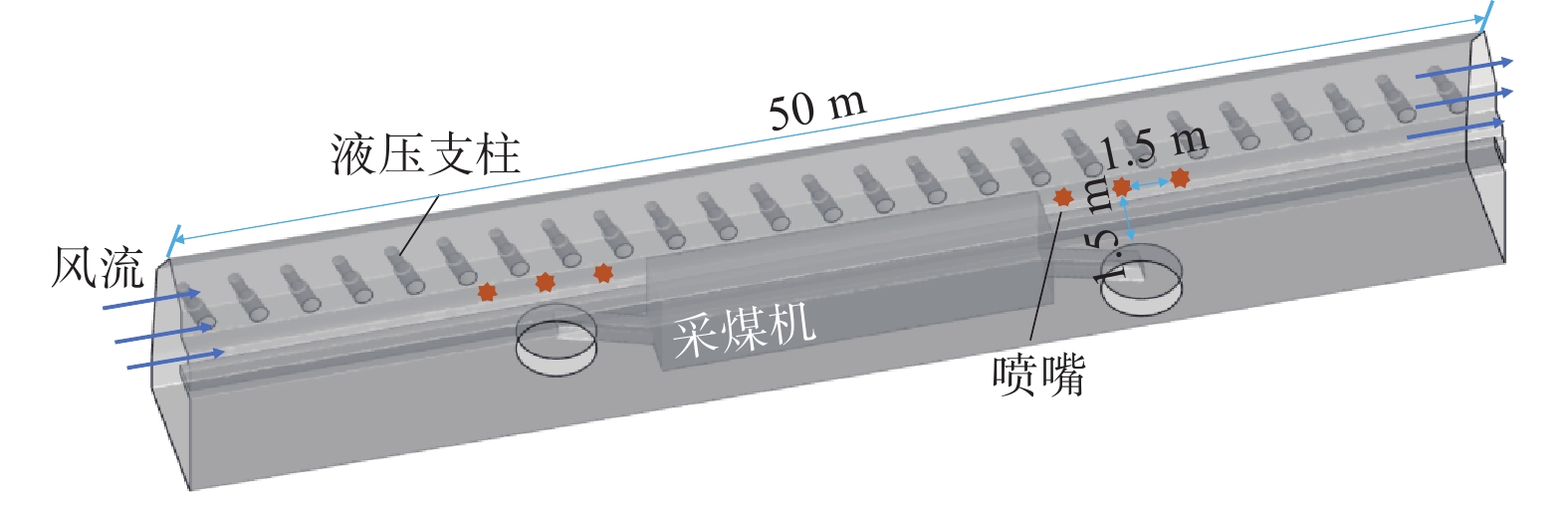

为研究采煤工作面中的雾滴分布情况,在单一喷嘴研究的基础上,对采煤工作面进行了建模,采煤工作面几何模型如图1所示。几何模型总长度为50 m,高度为7 m,划分为1 996 587个网格。在采煤机前后滚筒附近间隔1.5 m分别设置3个水雾喷嘴,喷嘴参数与前述单一喷嘴相同。

1.3 数值模型可靠性验证

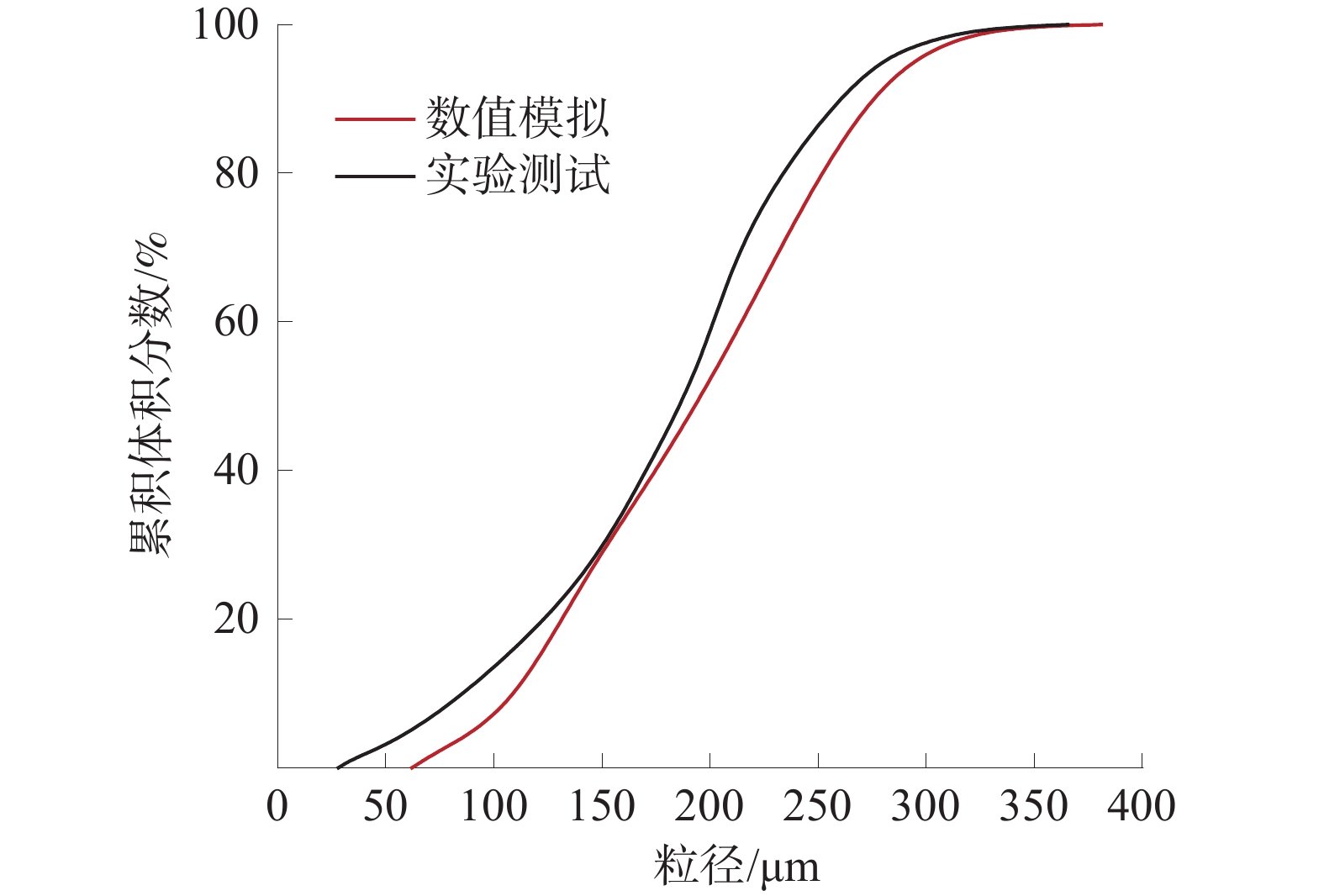

利用马尔文激光粒径分析仪测试了单一喷嘴喷雾的粒径分布情况(喷雾角度30°,风流速度1.5 m/s),并与数值计算结果进行对比,如图2所示。

由图2可知:数值模拟结果中的雾滴粒径相对较大,但总体上具有较好的重合度,证实了所建立的数值模型具有较高的可靠度。由于采煤工作面工况实验开展难度较大,未能获得实验数据,因此仅利用单一喷嘴实验所测试的雾滴粒径分布数据验证了所建立数值模型的可靠性。

2. 单喷嘴风流-雾滴场分布特征

2.1 风流场分布特征

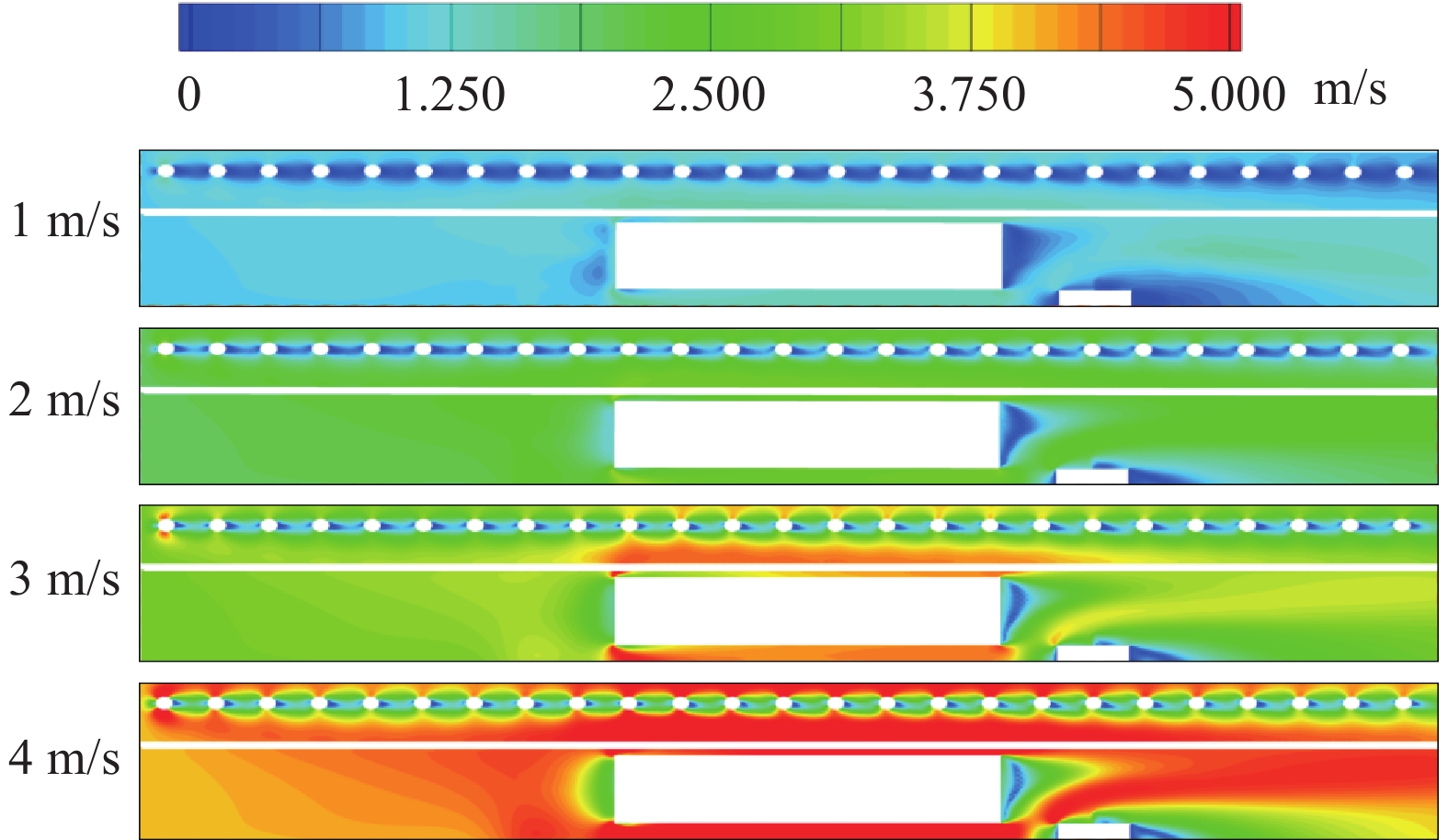

巷道内风流场分布特征是影响喷雾扩散、雾滴粒径以及粉尘扩散的重要因素,这也决定喷雾降尘效果的关键因素。当喷雾角度为30°时,不同风流条件下喷雾速度场分布云图如图3所示,当风速为1.5 m/s时,不同喷雾角度下喷雾速度场分布云图如图4所示。

由图3可知:喷雾的存在对流场产生了明显的扰动。喷雾对风流场的扰动程度及其扰动范围,体现了雾滴的运动速度和扩散范围。由于喷嘴喷出的高速喷雾带动空气加速运动,在喷嘴下游产生了1条明显的长条形高速流场,当风速为4 m/s时,喷雾带核心区速度超过6 m/s。由于喷雾带对风流的屏蔽作用和反射作用,在长条形高速流场周围形成了一定范围内的低速区。随着风速的增大,长条形高速流场的速度随之增大、宽度随之减小,并且漂移角度逐渐减小(与底板夹角)。这说明随着风速的增大,雾滴的扩散速度得到提升,但扩散范围将随之减小。

由图4可知:增大喷雾角度与增大风速有类似的效果,即随着喷雾角度的增大,喷雾带获得更大的运动速度,但其扩散范围缩小,当喷雾角度为60°时,喷雾带核心区速度约为5 m/s。随着喷雾角度的增大,喷雾方向与风流方向夹角变小,喷雾带对风流的屏蔽范围及反射范围逐渐缩小,导致喷雾带周围的低速区面积逐渐缩小。

2.2 风流速度对雾滴分布特征的影响

2.2.1 雾滴粒径分布特征

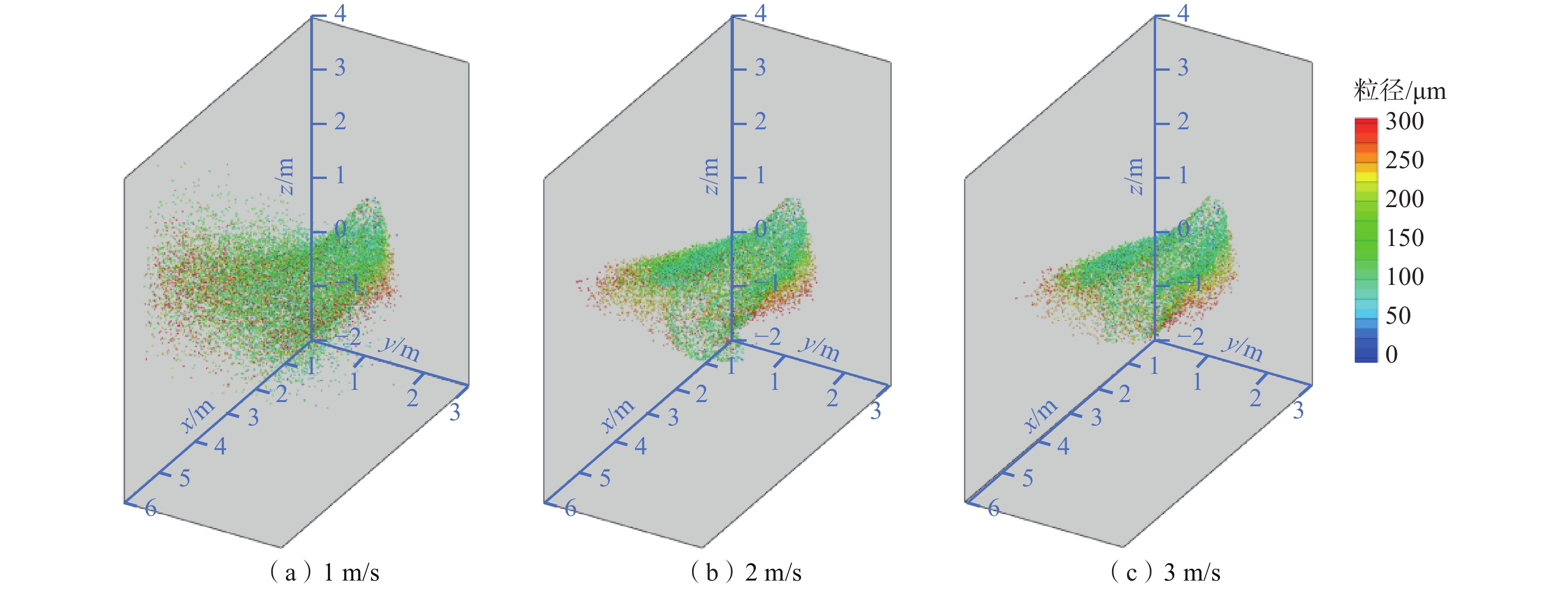

雾滴粒径是决定其粉尘捕获能力的关键因素之一,对降尘效果有至关重要的作用。不同风速下喷雾粒径分布如图5所示。

由图5可知:最小雾滴粒径约50 μm,最大雾滴粒径约300 μm,绝大部分雾滴粒径处于150 μm附近。由于液滴之间的聚并作用,在远离核心喷雾带的区域,雾滴粒径明显增大。当风速为1 m/s时,风流对雾滴运动的扰动较小,雾滴运动轨迹主要由喷雾出口动量控制。随着风速的增大,喷出的雾滴受到来自风流的横向动量逐渐增大,造成在同一空间内,雾滴沉降趋势缓慢的现象。与此同时,由于雾滴间有一定的间隙,动量传递极弱。当雾滴体积分数较大时,雾滴间表现出一定的动量屏蔽效应,使得雾滴所受来自风流的横向动量不同,增大了雾滴间速度差,造成了雾滴间集聚效应的增强。进而在粒径分布上体现为:随着风速的增大,喷雾带呈现中间雾滴粒径小(100~200 μm)、周围雾滴粒径大(>200 μm)的分布特征。在较大风速条件下的喷雾带周围出现明显的大粒径雾滴保护层(>250 μm),这将降低喷雾对粉尘的捕捉能力。

2.2.2 雾滴质量浓度分布特征

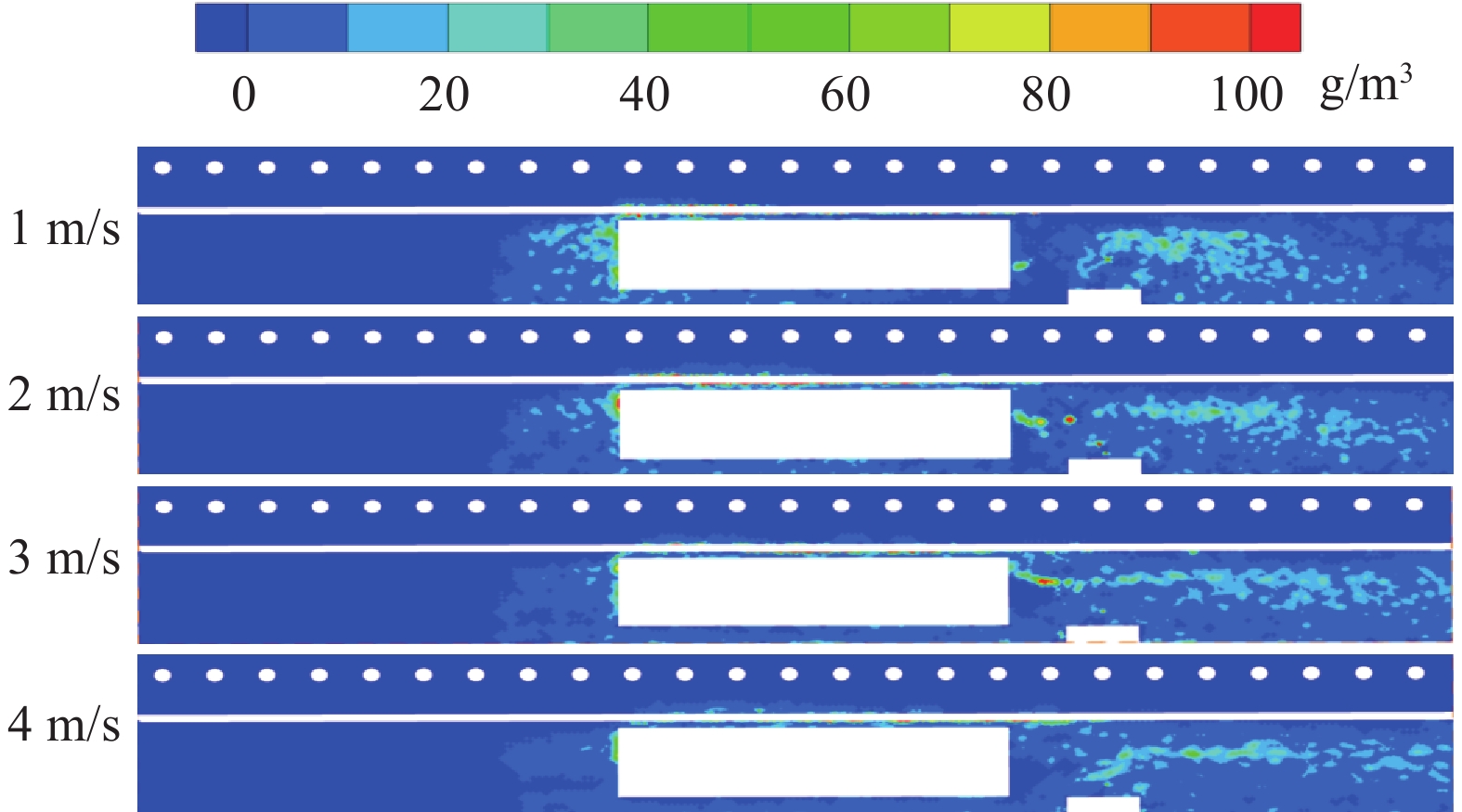

z=1.5 m处(人体呼吸高度)和y=2.7 m处(喷嘴处纵向截面)不同风速下喷雾质量浓度分布云图如图6所示。

由图6(a)可知:在人体呼吸带高度,当风流速度为1 m/s时,雾滴分布最多,喷雾带平均质量浓度约为0.07 kg/m3,局部质量浓度达0.11 kg/m3。随着风速的逐渐增大,人体呼吸带高度质量浓度分布逐渐减少。当风速为3 m/s时,大部分区域质量浓度低于0.02 kg/m3。这表明,当巷道风速较大时应适当降低喷嘴高度,以提高喷雾在人体呼吸带高度的粉尘的捕集能力。

从图6(b)可以看出,由于风速的增大,雾滴运动轨迹从主要由喷嘴出口动量控制逐渐转为由风流动量控制,进而出现随着风流速度的增大,喷雾带与地板夹角逐渐减小的趋势,这将提高雾滴的滞空时间。

2.3 喷雾角度对雾滴分布特征的影响

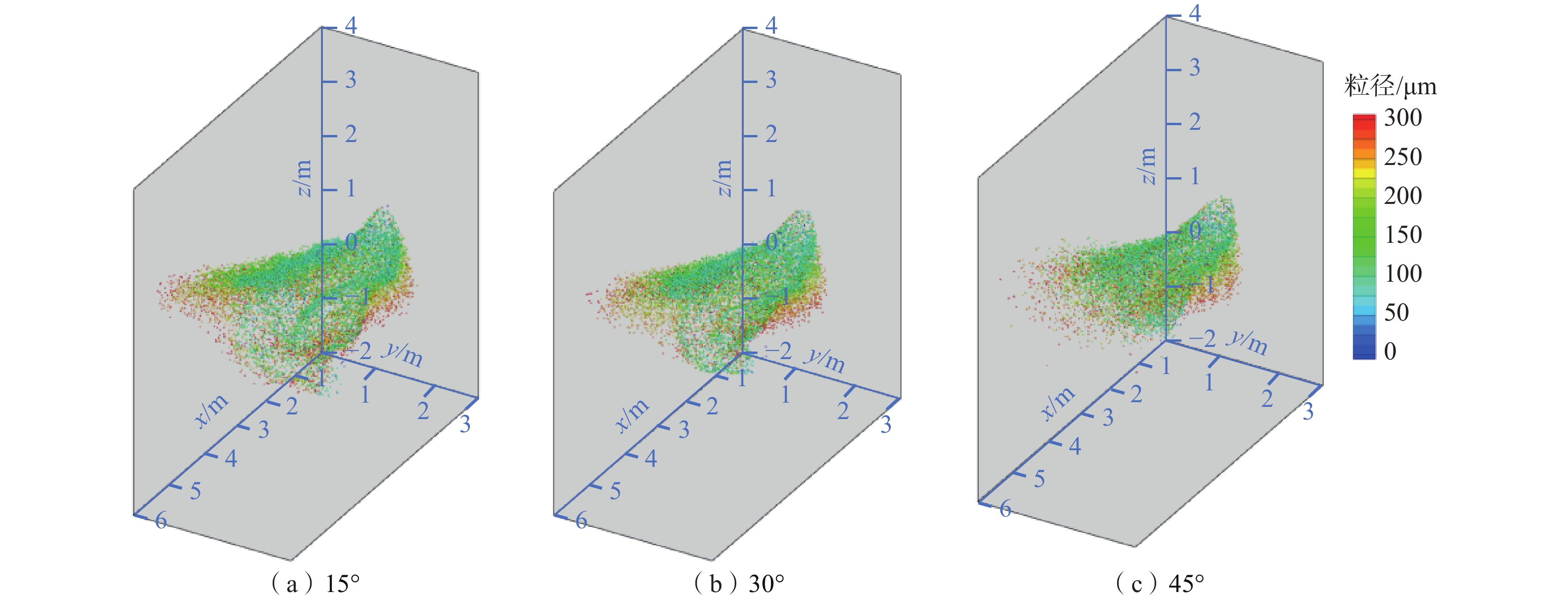

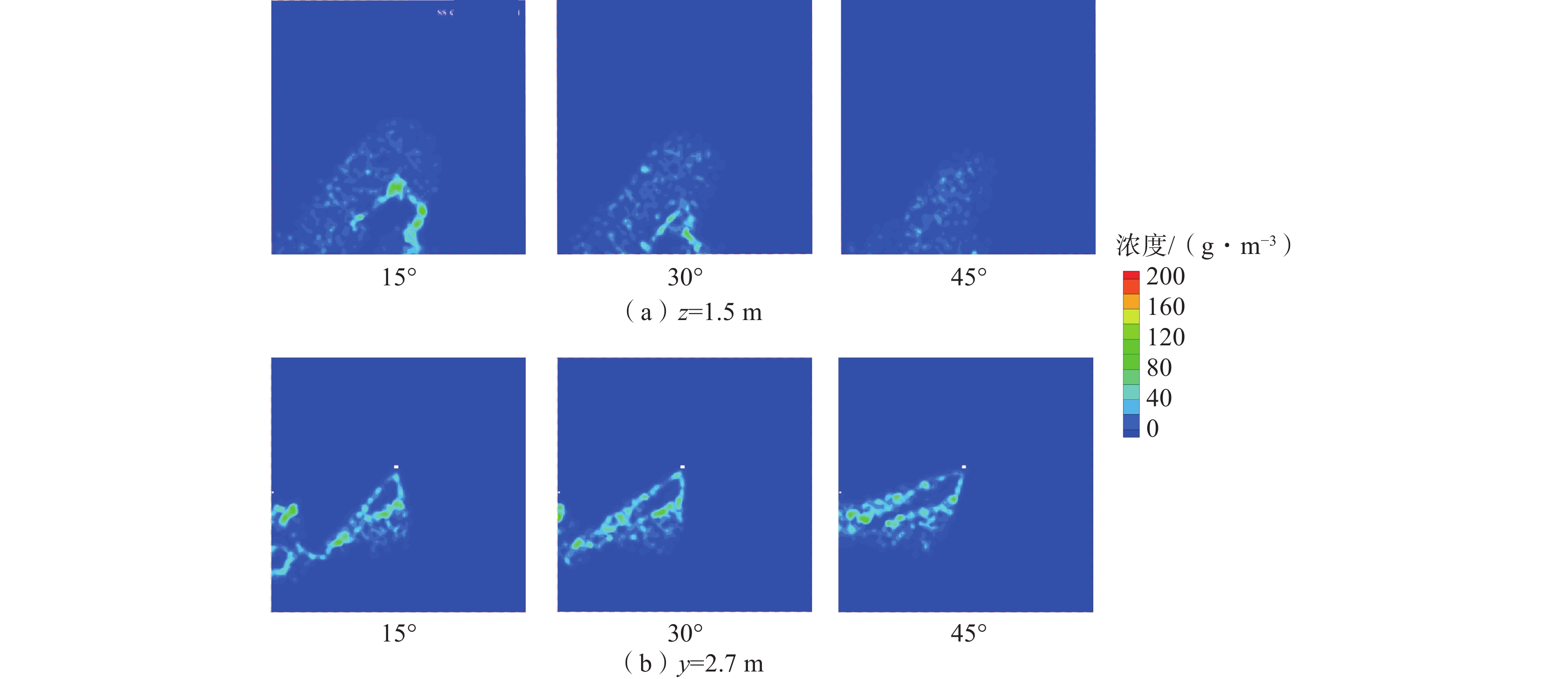

喷雾角度是巷道内喷雾降尘技术的重要参数之一,喷雾角度决定了雾滴出口动量的方向,是决定喷雾扩散特征的关键因素。风速为1.5 m/s时,不同喷雾角度下雾滴的粒径分布特征如图7所示,不同喷雾角度下喷雾质量分布如图8所示,不同工况下雾滴的受力分析如图9所示。

由图7可知:喷雾角度的增大,对喷雾带粒径分布产生了明显的影响,其对雾滴分布范围的影响规律与风速相似,具体体现为随着喷雾角度的增大,雾滴扩散范围逐渐缩小。不同的是,喷雾角度的改变并未造成雾滴的粒径分布均匀程度的明显变化。在不同的喷雾角度(15°、30°、45°)下,喷雾粒径均呈现出上方喷雾粒径小(100~200 μm),下方喷雾粒径大(>200 μm)的趋势。这表明喷雾角度的改变对雾滴分布特征的影响机制与风流风速不同。提高风速是通过增加雾滴喷出后所受的横向动量,进而改变雾滴运动轨迹。而改变喷雾角度,主要是改变雾滴在喷嘴处的出口动量方向,进而影响雾滴的运动轨迹。改变喷雾角度并不会增大雾滴间所受总动量大小的差异,因此,增加喷雾角度仅改变了喷雾扩散范围,而对雾滴粒径无明显影响。一般而言,巷道内风速的调整要全盘考虑,不能简单的因为增加喷雾横向长度的需求而进行巷道风速调整,另一方面,调整风速将造成雾滴粒径分布不均的缺点。因此,相对于调整风速,通过调整喷雾角度来调整雾滴横向分布长度是更优的策略。

从图8可以看出,随着喷雾角度的增大,人体呼吸带的雾滴分布逐渐减少。当喷雾角度为15°时,人体呼吸带局部雾滴质量浓度达到0.12 kg/m3左右;当喷雾角度为45°时,人体呼吸带最大雾滴质量浓度仅为0.03 kg/m3左右。另一方面,从喷嘴处纵向截面雾滴质量浓度分布可以看出,在喷雾角度为15°时,喷雾带尾部形成了一些涡流结构,随着喷雾角度的增大,涡流结构逐渐减弱,直至消失。这主要是由于喷雾角度较小时,喷雾带下游出现大面积的低速区,与喷雾带下方形成明显的速度差,同时喷雾出口动量方向与风流方向的夹角较大,进而造成雾滴运动轨迹呈现涡流状态。而当喷雾角度较大时,喷雾出口动量与风流动量夹角较小,雾滴运动轨迹主要受横向动量控制,纵向动量对雾滴运动轨迹的扰动并不显著。

由图9可知:雾滴运动轨迹主要受重力、喷嘴出口动量和风流动量的共同作用(忽略雾滴运动过程中风阻等作用较小的力)。由于雾滴间的屏蔽效应,不同位置雾滴所受风流动量不同,不同粒径雾滴所受重力有一定的差异,不同雾滴所受出口动量也存在差异。这些受力的差异是导致雾滴间发生碰撞、集聚的主要原因。

增大喷雾角度改变了雾滴的出口动量在横向和纵向上的分配比例,增大了雾滴所受横向动量,进而增加了喷雾带的横向长度和纵向高度,同时雾滴间的集聚效应无明显的变化。而风流速度的增大,导致雾滴所受风流动量增大的同时,雾滴间的动量屏蔽效应更加突显,风流上游雾滴所受风流动量与下游雾滴所受风流动量差异进一步增大,进而体现为风流速度的增大在增加喷雾带横向长度和纵向高度的同时,雾滴间的集聚效应明显增强。

3. 采煤工作面风流-雾滴场分布特征

3.1 采煤工作面风速分布

不同风速条件下采煤工作面人体呼吸带高度(z=1.5 m)的风速分布如图10所示。

由于采煤机和液压支柱对风流的扰动,采煤工作面风速分布呈现出进风口和回风口风速低,采煤机附近风速高的分布。同时,液压支柱与采煤机之间形成1条高风速带,这个区域的高风速带将稀释粉尘浓度。相邻液压支柱之间形成1条明显的低风速带,这将会导致液压支柱附近,包括人行道区域形成高粉尘浓度空间。基于前述单一喷嘴水雾分布特征,以及采煤工作面风速分布特征,在液压支柱与采煤机之间,尤其是采煤机滚筒附近设置水雾喷嘴将获得更好的降尘效果。

3.2 采煤工作面雾滴分布

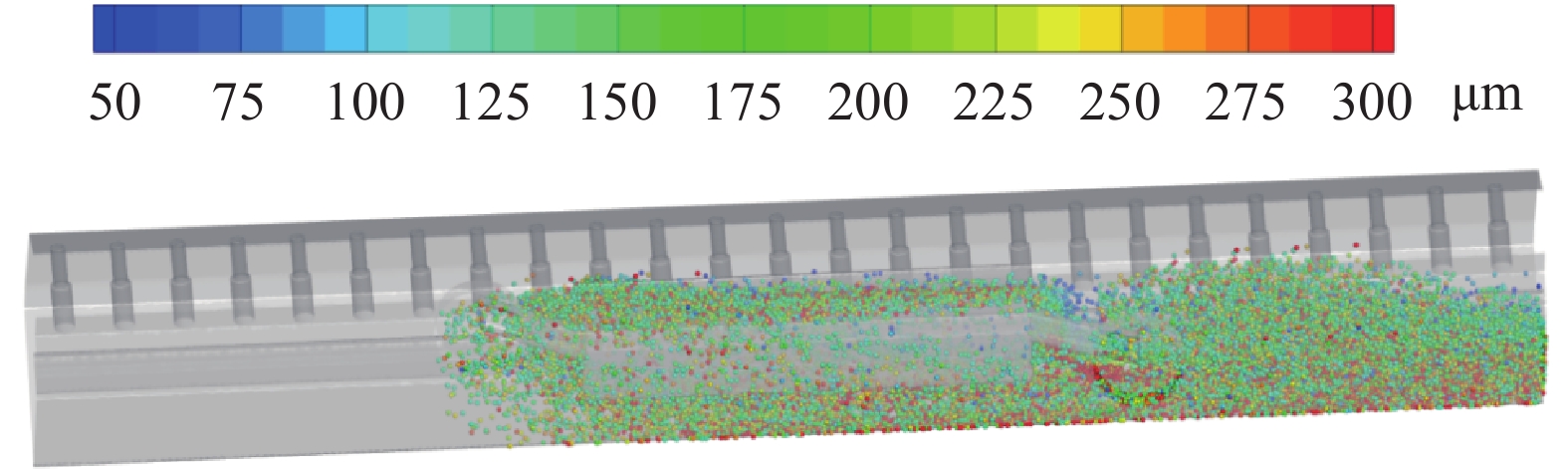

在采煤机前后滚筒附近分别布置3个喷嘴,喷雾方向为顺风向下30°,采煤工作面雾滴粒径分布(2 m/s)如图11所示;不同风速条件下,采煤工作面内人体呼吸带(z=1.5 m)雾滴质量分布如图12所示。

由图11可以看出:雾滴粒径为50~300 μm之间,由于雾滴沉降过程中的聚并效应,总体上呈现出上层雾滴粒径小,下层雾滴粒径大的分布;另一方面,由于采煤机与液压支柱之间的高风速带的影响,导致液压支柱侧雾滴粒径较小,而采煤机一侧雾滴粒径较大。

由图12可知,风流风速较小时,雾滴分布均匀,而随着风流风速的增大,雾滴间的集聚效应增强,导致雾滴质量浓度分布不均。此外,由于采煤机对空间内流场的扰动,采煤机附近的大量雾滴积聚。喷嘴设在采煤机附近可增加粉尘源(采煤机滚筒)附近的水雾浓度,但不利于水雾的扩散。喷嘴的布置应考虑风流风速的影响,风流风速较大时,应适当增加喷嘴间间距,而风流风速较小时,应适当减小喷嘴间间距。

4. 结 语

1) 风流场速度分布特征受喷雾和风流条件共同控制,随着喷雾角度和风流风速的增加,雾滴所受横向动量增大,进而引起喷雾带速度明显增加,喷雾带面积明显减小。

2) 巷道内风速的增大,造成不同空间位置的雾滴所受横向动量出现明显差异,增强了雾滴间的集聚效应,造成喷雾带周围出现较大粒径雾滴层。另一方面,风速的增大将造成人体呼吸带区域雾滴分布减少。

3) 喷雾角度的改变,造成雾滴横向动量和纵向动量分配比例的改变。随着喷雾角度的增大,雾滴横向动量增大、纵向动量减弱,造成喷雾带纵向高度和横向长度均有所增加,而粒径分布无明显变化。

4) 增大风速和喷雾角度均可实现喷雾带横向长度增大的效果,但与此同时,需降低喷嘴高度才能满足人体呼吸带高度雾滴分布较多的需求。另一方面,风速过大将造成雾滴粒径显著增大,降低水幕粉尘捕集能力。与此同时,采煤工作面的采煤机,液压支柱等设备对雾滴分布也有明显的影响。在工程实践中水幕设置应注意喷嘴高度、喷雾角度及风流风速的协调控制,同时也应充分考虑空间内的其他设备对工作面流场的影响。

-

-

[1] ZHANG Yuyuan, ZHANG Yansong, LIU Bo, et al. Prediction of the length of service at the onset of coal workers’ pneumoconiosis based on neural network[J]. Archives of Environmental & Occupational Health, 2020, 75(4): 242−250.

[2] KURTH L, LANEY A S, BLACKLEY D J, et al. Prevalence of spirometry-defined airflow obstruction in never-smoking working US coal miners by pneumoconiosis status[J]. Occupational and Environmental Medicine, 2020, 77(4): 265−267. doi: 10.1136/oemed-2019-106213

[3] 邓军,李贝,王凯,等. 我国煤火灾害防治技术研究现状及展望[J]. 煤炭科学技术,2016,44(10):1−7. DENG Jun, LI Bei, WANG Kai, et al. Research status and outlook on prevention and control technology of coal fire disaster in China[J]. Coal Science and Technology, 2016, 44(10): 1−7.

[4] 朱晓彤,胡胜勇,孙健,等. 煤矿综掘工作面湿式控尘技术研究进展及展望[J]. 煤矿安全,2023,54(1):29−37. ZHU Xiaotong, HU Shengyong, SUN Jian, et al. Research progress and prospect of wet dust control technology in fully mechanized excavation face[J]. Safety in Coal Mines, 2023, 54(1): 29−37.

[5] ZHANG Wei, XUE Sheng, TU Qingyi, et al. Study on the distribution characteristics of dust with different particle sizes under forced ventilation in a heading face[J]. Powder Technology, 2022, 406: 117504. doi: 10.1016/j.powtec.2022.117504

[6] XIU Zihao, NIE Wen, CAI Peng, et al. Partially enclosed air curtain dust control technology to prevent pollution in a fully mechanized mining face[J]. Journal of Environmental Chemical Engineering, 2022, 10(5): 108326. doi: 10.1016/j.jece.2022.108326

[7] GE Xiaoyan, CUI Kai, MA Honglin, et al. Cost-effectiveness of comprehensive preventive measures for coal workers’ pneumoconiosis in China[J]. BMC Health Services Research, 2022, 22(1): 266. doi: 10.1186/s12913-022-07654-7

[8] LIU Zhigang, CAO Anye, GUO Xiaosheng, et al. Deep-hole water injection technology of strong impact tendency coal seam-a case study in Tangkou coal mine[J]. Arabian journal of geosciences, 2018, 11(2): 1−9.

[9] LU Xinxiao, WANG Deming, SHEN Wei, et al. Experimental investigation of the pressure gradient of a new spiral mesh foam generator[J]. Process Safety and Environmental Protection, 2015, 94: 44−54. doi: 10.1016/j.psep.2014.12.002

[10] ORGANISCAK J A, KLIMA S S, POLLOCK D E. Empirical engineering models for airborne respirable dust capture from water sprays and wet scrubbers[J]. Minerals Engineering, 2018, 70(10): 50−57.

[11] 王鹏飞,刘荣华,汤梦,等. 煤矿井下高压喷雾雾化特性及其降尘效果实验研究[J]. 煤炭学报,2015,40(9):2124−2130. WANG Pengfei, LIU Ronghua, TANG Meng, et al. Experimental study on atomization characteristics and dust suppression efficiency of high-pressure spray in underground coal mine[J]. Journal of China Coal Society, 2015, 40(9): 2124−2130.

[12] 郑磊,田向红,王伟黎. 煤矿掘进工作面除尘系统降阻提效方案研究与应用[J]. 矿业安全与环保,2015,42(5):72−75. doi: 10.3969/j.issn.1008-4495.2015.05.018 ZHENG Lei, TIAN Xianghong, WANG Weili. Research and application of resistance reduction and efficiency improvement methods for dust removal system used in coal mine heading face[J]. Mining Safety & Environmental Protection, 2015, 42(5): 72−75. doi: 10.3969/j.issn.1008-4495.2015.05.018

[13] 孙峰. 大断面煤巷掘进工作面综掘机高压外喷雾降尘技术及装备的应用研究[J]. 矿业安全与环保,2019,46(3):52−56. doi: 10.3969/j.issn.1008-4495.2019.03.011 SUN Feng. Applied research of the dust removal technology and equipment for high pressure external spray in the large section coal lane[J]. Mining Safety & Environmental Protection, 2019, 46(3): 52−56. doi: 10.3969/j.issn.1008-4495.2019.03.011

[14] LI Jianlong, ZHOU Fubao, LI Shihang. Experimental study on the dust filtration performance with participation of water mist[J]. Process Safety and Environmental Protection, 2017, 109: 357−364. doi: 10.1016/j.psep.2017.04.006

[15] WANG Naiguo, NIE Wen, CHENG Weiming, et al. Experiment and research of chemical de-dusting agent with spraying dust-settling[J]. Procedia Engineering, 2014, 84: 764−769. doi: 10.1016/j.proeng.2014.10.494

[16] DIXON Hardy D W, BEYHAN Sunay, GÖKTAY Ediz I, et al. The use of oil refinery wastes as a dust suppression surfactant for use in mining[J]. Environmental Engineering Science, 2008, 25(8): 1189−1195. doi: 10.1089/ees.2007.0177

[17] 王文才,张伟,岳洪辉,等. 综掘工作面喷雾降尘化学降尘剂复配优化[J]. 煤矿安全,2018,49(2):12−14. WANG Wencai, ZHANG Wei, YUE Honghui, et al. Compound optimization of chemical dust suppressant for dust suppression by spraying at fully mechanized excavation face[J]. Safety in Coal Mines, 2018, 49(2): 12−14.

[18] JIN Hu, NIE Wen, ZHANG Yansong, et al. Development of environmental friendly dust suppressant based on the modification of soybean protein isolate[J]. Processes, 2019, 7(3): 165. doi: 10.3390/pr7030165

[19] DECHELETTE A, CAMPANELLA O, CORVALAN C, et al. An experimental investigation on the breakup of surfactant-laden non-Newtonian jets[J]. Chemical Engineering Science, 2011, 66(24): 6367−6374. doi: 10.1016/j.ces.2011.05.048

[20] 江丙友,张琦,朱志辉,等. 湿式除尘器中气水喷雾降尘效果试验研究[J]. 金属矿山,2023(7):82−90. JIANG Bingyou, ZHANG Qi, ZHU Zhihui, et al. Experimental study on dust reduction effect of air-water spray in wet dust collector[J]. Metal Mine, 2023(7): 82−90.

[21] 邬高高,王鹏飞,刘荣华,等. 供气压力对流体型超声喷嘴雾化特性及降尘效率的影响[J]. 煤炭学报,2021,46(6):1898−1906. WU Gaogao, WANG Pengfei, LIU Ronghua, et al. Impact of air supply pressure on the atomization characteristics and dust removal efficiency of fluid ultrasonic nozzle[J]. Journal of China Coal Society, 2021, 46(6): 1898−1906.

[22] 曹建霞,张永亮,付翠翠,等. 水幕降尘系统雾滴分布受风流影响的数值模拟研究[J]. 安全与环境工程,2022,29(4):248−254. CAO Jianxia, ZHANG Yongliang, FU Cuicui, et al. Numerical simulation study on the influence of airflow disturbance on droplet distribution in water curtain dust removal system[J]. Safety and Environmental Engineering, 2022, 29(4): 248−254.

[23] 金龙哲,刘建国,林清侠,等. 矿山喷雾降尘技术研究与应用现状综述[J]. 金属矿山,2023(7):2−17. JIN Longzhe, LIU Jianguo, LIN Qingxia, et al. Review on the research and application of water spray dust-reduction technology in mines[J]. Metal Mine, 2023(7): 2−17.

[24] ZHOU Qun, QIN Botao, WANG Fei, et al. Effects of droplet formation patterns on the atomization characteristics of a dust removal spray in a coal cutter[J]. Powder Technology, 2019, 344: 570−580. doi: 10.1016/j.powtec.2018.12.021

[25] KLIMA S S, REED W R, DRISCOLL J S, et al. A laboratory investigation of underside shield sprays to improve dust control of longwall water spray systems[J]. Mining, Metallurgy & Exploration, 2021, 38(1): 593-602.

[26] REN Ting, WANG Zhongwei, COOPER Graeme. CFD modelling of ventilation and dust flow behaviour above an underground bin and the design of an innovative dust mitigation system[J]. Tunnelling and Underground Space Technology, 2014, 41: 241−254. doi: 10.1016/j.tust.2014.01.002

[27] 王鹏飞,邬高高,袁新虎,等. 微纳米气泡强化喷雾降尘试验研究[J]. 煤炭学报,2022,47(12):4495−4503. WANG Pengfei, WU Gaogao, YUAN Xinhu, et al. An enhanced spray dust suppression method by micro-nano bubbles[J]. Journal of China Coal Society, 2022, 47(12): 4495−4503.

[28] 薛文涛,侯茂森,霍中刚,等. 带式输送机转载点气水喷雾降尘效果试验研究[J]. 煤矿安全,2022,53(7):14−19. XUE Wentao, HOU Maosen, HUO Zhonggang, et al. Study on dust removing effect of air-water spraying nozzle at transfer point of belt conveyer[J]. Safety in Coal Mines, 2022, 53(7): 14−19.

[29] PROSTANSKI D. Dust control with use of air-water spraying system[J]. Archives of Mining Sciences, 2012, 57(4): 975−990. doi: 10.2478/v10267-012-0065-7

[30] BALAGA Dominik, SIEGMUND Michal, KALITA Marek, et al. Selection of operational parameters for a smart spraying system to control airborne PM10 and PM2.5 dusts in underground coal mines[J]. Process Safety and Environmental Protection, 2021, 148: 482−494. doi: 10.1016/j.psep.2020.10.001

下载:

下载: