Experimental study on automatic docking technology of grouping screen pipe for hydraulic transportation in drill pipes

-

摘要:

煤层顶板定向长钻孔成孔后采用筛管完孔是保障工作面回采过程中瓦斯抽采效果的有效护孔措施。为了研究利用钻孔内重入大通径钻杆并在其内水力输送分组筛管自动对接完成全孔段筛管护孔的可行性,利用设计的水力输送筛管测试装置和分组筛管对接装置,进行了钻杆内分组筛管水力输送力及自动对接模拟试验,得到了不同泵量下分组筛管的水力输送节流压差与输送力,并与理论计算结果进行对比分析,同时对分组筛管对接装置的对接可靠性和分组筛管自动对接成功率进行了分析试验。试验结果表明:不同泵量下,节流压差和水力输送力实测值与理论计算值相近且呈指数式增长趋势,在泵量390 L/min时,配套ϕ82 mm节流增压管的分组筛管在ϕ102/ϕ83 mm大通径钻杆内的实测节流压差、水力输送力分别达到1.29 MPa、6 860 N,且分组筛管对接装置的单次对接成功率和分组筛管自动对接成功率分别不小于94.18%、82.23%。

Abstract:It is an effective hole protection measure to ensure the effect of gas drainage in the mining process of the working face by using the screen pipe to complete the borehole after the directional long hole drilling in the coal seam roof. In order to study the feasibility of using the large-diameter drill pipe re-entered into the drill hole and the hydraulic transportation of the grouping screen pipe automatic docking in the drill pipe to complete the full-hole section screen pipe protection, the hydraulic transportation and automatic docking simulation tests of the grouping screen pipe in the drill pipe were carried out using the designed hydraulic transportation screen pipe testing device and the grouping screen pipe docking device, and the hydraulic transportation differential throttling pressure and transportation force of the grouping screen pipe under different pump volumes were obtained, and compared with the theoretical calculation results. At the same time, the docking reliability of the grouping screen pipe docking device and the automatic docking success rate of the grouping screen pipe are analyzed and tested. The test results show that the measured values of differential throttling pressure and hydraulic transportation force are close to the theoretical values and show an exponential growth trend under different pump volumes. When the pump volume is 390 L/min, the measured differential throttling pressure and hydraulic transportation force of the grouping screen pipe with ϕ82 mm throttling booster pipe in the ϕ102/ϕ83 mm large-diameter drill pipe reach 1.29 MPa and 6 860 N respectively, and the single docking success rate of the grouping screen pipe docking device and the automatic docking success rate of the grouping screen pipe are not less than 94.18% and 82.23% respectively.

-

近些年,高位定向长钻孔由于轨迹可控、钻孔深、有效孔段长等突出优势逐渐成为替代常规高位钻孔和高抽巷,用以抽采采动区和采空区卸压瓦斯的主要技术手段[1-5]。随着钻遇地层复杂程度的提高以及完孔后煤层回采时间间隔长,常规裸眼完孔易发生钻孔坍塌及变形,难以保障“以孔代巷”瓦斯抽采效果[6-7]。由于定向钻具的结构限制,无法实现钻进成孔后不提钻从钻具内将筛管推送到孔内,而采用成孔后提出定向钻具,从裸孔或重入钻具内推送筛管的方式完孔往往会因推送深度太大使筛管产生屈曲变形,致使推送阻力过大甚至产生自锁,难以完全到位。为了解决高位定向钻孔护孔难题,淮北矿业于邹庄煤矿试验ϕ120 mm高位定向钻孔成孔后,利用钻机将ϕ50 mm高韧性钢筛管裸孔推送到最深692 m,但其相比钻孔孔径仍较小,筛管抽采通径难以满足高位孔瓦斯高效抽采的需求;后进一步试验了将孔径扩至ϕ153 mm后,将ϕ108 mm高强度钢筛管从裸孔推送到最深521 m,但也存在高强度钢筛管过于笨重施工效率低以及造价高难以推广应用的问题[8]。

煤层气勘探开发领域,为了维护开采井壁稳定,有效防砂,实现稳产,往往也需要对开采煤层水平井段进行筛管完井。针对煤层气超短半径水平井煤层坍塌、煤粉产出造成的频繁修井等问题,中联煤层气有限责任公司、河南理工大学、中国石油大学(北京)共同开发了煤层气超短半径水平井筛管完井技术,利用水力推送装置将ϕ40 mm HDPE筛管在直径73 mm油管内推送到水平裸眼井段,下管深度达到100 m以上[9-11]。为了解决煤层气多分支水平井分支井眼因重入困难、不能下入筛管、无法实现筛管完井的问题,中国石油集团对PE筛管完井泵送技术进行了研究,研制了空心结构的筛管完井重入引导工具,用助推器将ϕ50.8 mm PE筛管送入钻杆内,从钻杆水眼泵送到煤层水平段,然后起出钻杆,将PE筛管留于井内,筛管护孔长度达到249 m[12-15]。为了解决煤层气T型水平井常规管柱无法下入的问题,中国石油大学(北京)和河南理工大学采用柔性筛管完井管柱泵送下入技术,基于井下管柱活塞效应原理,在直径112 mm井眼在曲率半径1.8 m的情况下,可以下入外径63 mm的柔性筛管[16-17]。

可以看到,目前煤矿井下筛管完孔主要采用孔口推送方式,裸孔推送因遇阻大,采用高强度钢筛管可以较大程度提高高位钻孔裸孔推送深度和筛管直径,但也存在造价过高,难以推广的问题,且在回采煤层中无法使用钢筛管。在煤层气开采领域,开发有水力泵送技术,可实现ϕ40~ϕ60 mm塑料筛管的水平井段筛管完井,为煤矿井下钻孔筛管完孔提供有益借鉴。为此,从大通径钻杆内实现ϕ70mm以上筛管的水力输送完孔工艺与技术方面进行研究,进行了筛管输送水力学分析,并设计开发了水力输送筛管模拟试验装置及分组筛管对接装置,进行了模拟水力输送筛管及对接试验;分析了不同泵量下的水力输送节流压差及输送力变化规律,并试验分析了分组筛管对接成功率,为进一步的工程应用提供理论支撑。

1. 筛管水力输送技术原理和力学计算

钻杆内输送筛管时,将筛管连同前端节流增压管放入钻杆内,过水断面为钻杆内通径截面,当水流经节流增压管处时,由于节流增压管的内通径封堵,水流被迫经由钻杆与节流增压管环空间隙,使同样流量下的水压迅速升高,水压作用到节流增压管横截面上带动后续筛管向孔底输送,到达孔底后在水压推动力作用下悬挂装置顶开可开闭钻头进入到孔底的裸露孔段,失去节流增压管的封堵而泄压,或者2组筛管在钻杆内对接后节流增压管内通径打开而泄压,从而实现筛管水力输送到孔底以及各组筛管间的水力输送对接。

忽略节流增压管前后2个截面的高度差,由节流前后2个截面间的伯努利方程,可得出下列关系式:

$$ \frac{{{p_1}}}{{{\rho _1}}} + \frac{{v_1^2}}{2} = \frac{{{p_2}}}{{{\rho _2}}} + \frac{{v_2^2}}{2} $$ (1) 式中:${p_1}$为节流前静压力,MPa;${p_2}$为节流后静压力,MPa;${v_1}$为节流前流体平均流速,m/s;${v_2}$为节流后流体平均流速,m/s。

由前后截面的连续性方程可得:

$$ {\rho _1} \cdot {v_1} \cdot {A_1} = {\rho _2} \cdot {v_2} \cdot {A_2} $$ (2) 式中:A1为节流前水力输送流道截面面积;A2为节流流道截面;ρ1为节流前流体的密度;ρ2为节流后流体的密度。

节流流道截面为圆环结构,其截面积${A_2} = \dfrac{{{\text{π }}\left( {d_1^2 - d_2^2} \right)}}{4}$,且${\rho _1} = {\rho _2}$。由以上两式联立可得出:

$$ {v_2} = \sqrt {\frac{{2\left( {{p_1} - {p_2}} \right)}}{{\rho \left[ {1 - {{\left( {\dfrac{{d_1^2 - d_2^2}}{{d_1^2}}} \right)}^2}} \right]}}} {\text{ = }}\sqrt {\dfrac{{2\Delta p}}{{\rho \left[ {1 - {{\left( {\dfrac{{d_1^2 - d_2^2}}{{d_1^2}}} \right)}^2}} \right]}}} $$ (3) 式中:d1为节流前流道直径,mm;d2为节流增压管直径,mm;$\Delta p$为节流压差,MPa。

$d_1^2 - d_2^2 \ll d_1^2$,${\left( {\dfrac{{d_1^2 - d_2^2}}{{d_1^2}}} \right)^2} \ll 1$,同时将$\rho = 998 \;{\text{kg/}}{{\text{m}}^{\text{3}}}$代入式(3),最后得出节流流速简化表达式:

$$ {v_2} = 44.77\sqrt {\Delta p} $$ (4) 己知节流后流速,节流流量可由$q = {v_2} \cdot {A_2}$计算得出,即节流速度乘以截面积等于节流流量,即:

$$ q = 2.1\left( {d_1^2{{ - }}d_2^2} \right)\sqrt {\Delta p} $$ (5) $$ \Delta p{\text{ = }}\frac{{{q^2}}}{{4.45{{\left( {d_1^2{{ - }}d_2^2} \right)}^2}}} $$ (6) 式中:q为节流流量,L/min。

筛管水力输送推进力为节流压差乘以节流增压管截面积,即:

$$ F = \frac{{{\text{π }}d_2^2}}{4}\Delta p{\text{ = }}\frac{{{\text{π }}d_2^2{q^2}}}{{17.8{{\left( {d_1^2 - d_2^2} \right)}^2}}} $$ (7) 式中:F为推进力,N。

假设过流通道直径为90 mm,节流增压管直径为89 mm,在400 L/min泵量下节流压差为1.122 MPa,推进力可达6 981 N。

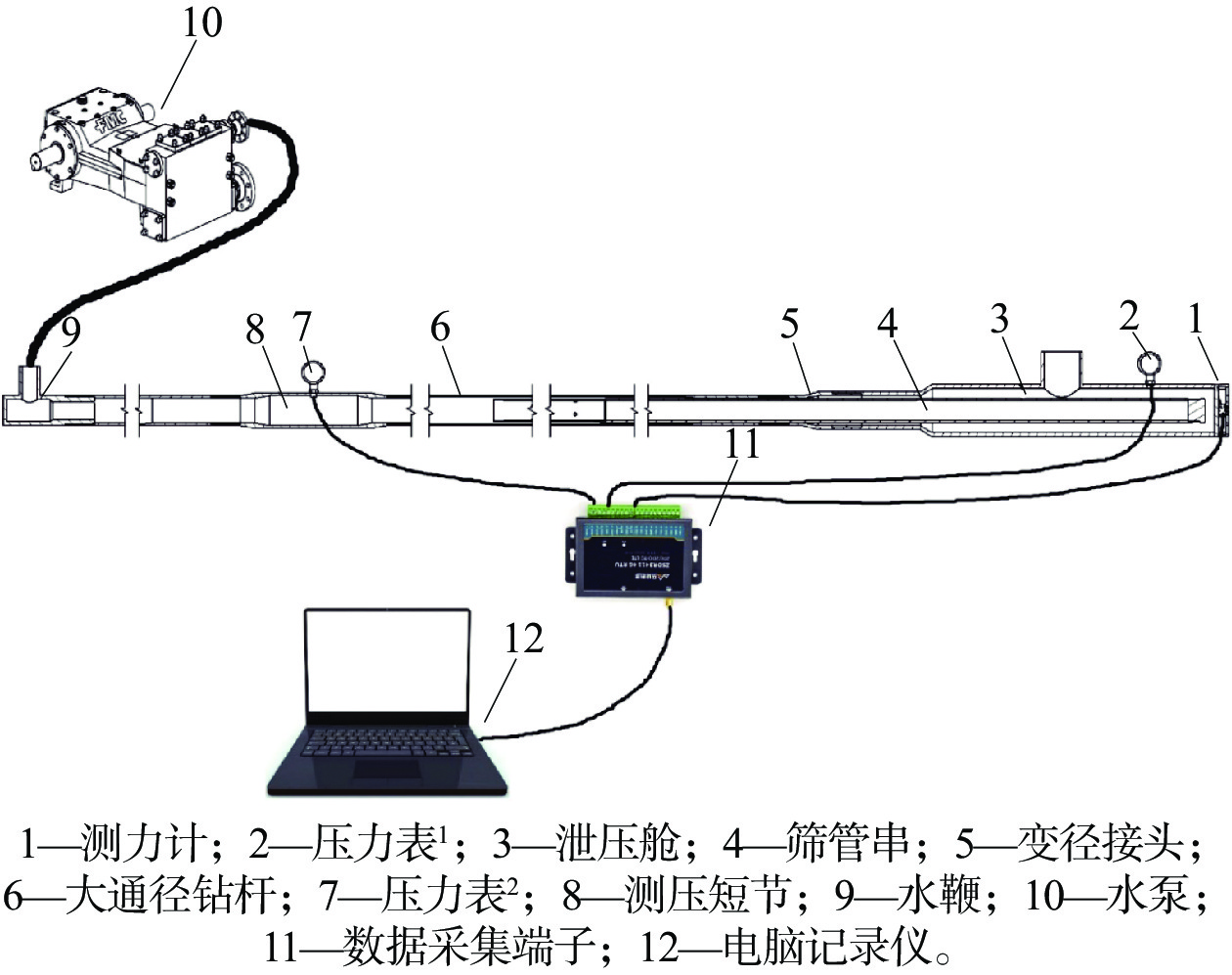

2. 试验装置

水力输送筛管测试装置由测力计、压力表、泄压舱、变径接头、大通径钻杆、测压短节、水鞭、水泵、数据采集端子、电脑记录仪等组成。钻杆内水力输送筛管测试装置如图1所示。其中,泄压舱端盖上固定测力计,通过花盘将所测得筛管输送力传递到测力计,泄压舱上开有水口用于泄压,模拟孔底钻头外的泄压情况,泄压舱上同时安装压力表,用于测得泄压舱内的水压,模拟孔底水压情况,泄压舱另一端连接钻杆变径接头,钻杆变径接头可与常用的ϕ95/ϕ80 mm、ϕ102/ϕ83 mm、ϕ127/ϕ103 mm大通径钻杆连接,适应多种钻杆内筛管水力输送测试;测压短节上装有压力表,两端接钻杆并且连接位置靠近水鞭端,用于测得筛管水力输送过程中节流增压管前的水压力。压力表及测力计数据传输至采集端子进行数据收集转换后由电脑记录仪存储并显示。

2.1 分组筛管及压力表和测力计

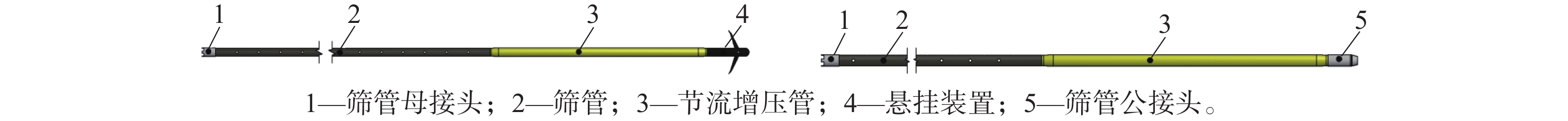

分组筛管组成示意图如图2所示。第1组筛管连接顺序为悬挂装置、节流增压管、筛管、筛管母接头,其余分组筛管连接顺序为筛管公接头、节流增压管、筛管、筛管母接头。其中节流增压管为中空管,内径与筛管相同或略大,外径略小于钻杆内径,配合悬挂装置或筛管公接头封堵水流形成压力差。

采用数显压力表进行压力数据测量,测压短节及泄压舱处压力表分别测量节流增压及泄压后压力,量程分别为0~1.6 MPa、0~0.6 MPa,精度等级为0.5%。

采用SBT673压力传感器进行水力输送力的测量,其量程为±10 000 N,测量精度达到10 N,配套SBT951进行测力数据的读取与显示,并通过RS232与计算机通信并进行数据记录。

2.2 分组筛管对接装置

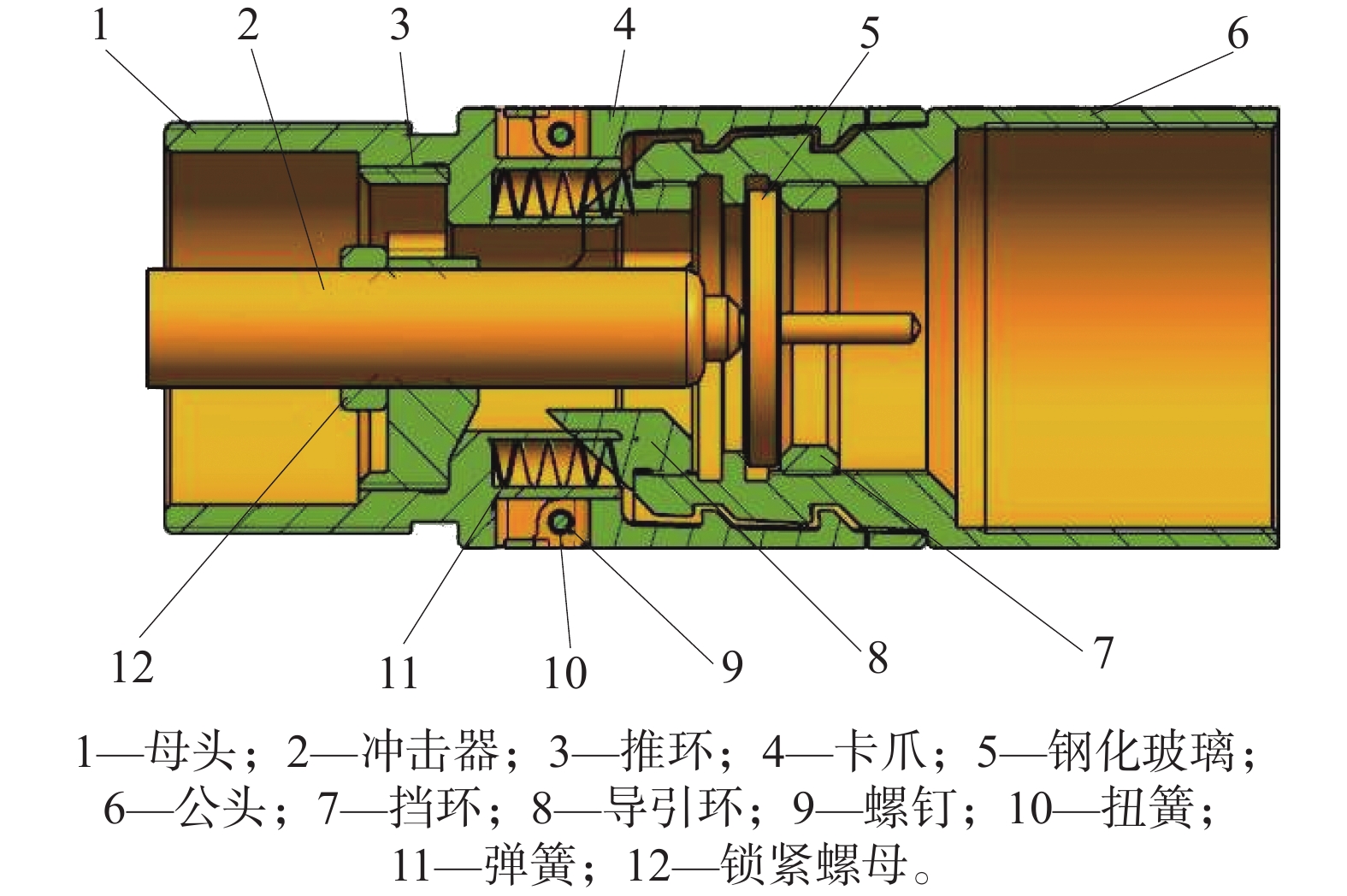

分组筛管对接装置结构图如图3所示,分组筛管对接装置实物图如图4所示。分组筛管对接装置主要由公头、母头、挡环、冲击器、导引环、卡爪、扭簧、弹簧、连接螺钉、钢化玻璃等部分组成。

公头和母头分别用于连接前1个分组筛管的尾端和后1个分组筛管的前端,公头和母头之间采用卡爪与环形凹槽配合连接,卡爪通过连接螺钉固定,且依靠扭簧进行复位。公头为中心通孔式筒状结构,内部加工有凸台,用于安装钢化玻璃,并且用挡环固定,用于密封水压并建立压力,提供水力推力带动分组筛管向孔底运动;公头前安装导引环,用于2组筛管在孔内的导向作用;母头内设有冲击器安装架和锁紧螺母,用于固定冲击器。当公头通过水压驱动至母头,暨钢化玻璃运动接触到冲击器后,直至水压作用使冲击器蓄能压缩并冲击破碎钢化玻璃,公母接头运动到位,母头卡爪卡入公头环形凹槽内,完成2个接头相连,并使分组筛管中心贯通;依次采用此方法通过水力输送孔内对接方式将各分组筛管逐次下入,最终形成定向长钻孔的瓦斯抽采通道。

3. 试验结果

连接分组水力输送筛管测试装置各组件,当测试筛管水力输送力时,将分组筛管连接好后放入测试装置的钻杆内,接上水便打开水泵,通过调节水泵流量读取不同流量下的前后压力表压力及测力计压力,从而获得不同压力差下的筛管输送力;当测试分组筛管对接可靠性时,将第1分组筛管先水力输送至泄压舱内,然后将后组筛管放入钻杆内,连接水鞭并开泵,密切观察水压变化,通过水压瞬间由高变低判断接头对接成功,然后将筛管串取出判断是否对接成功,反复测试形成数据统计结果,从而判断对接可靠性。

3.1 筛管输送节流压差及输送力

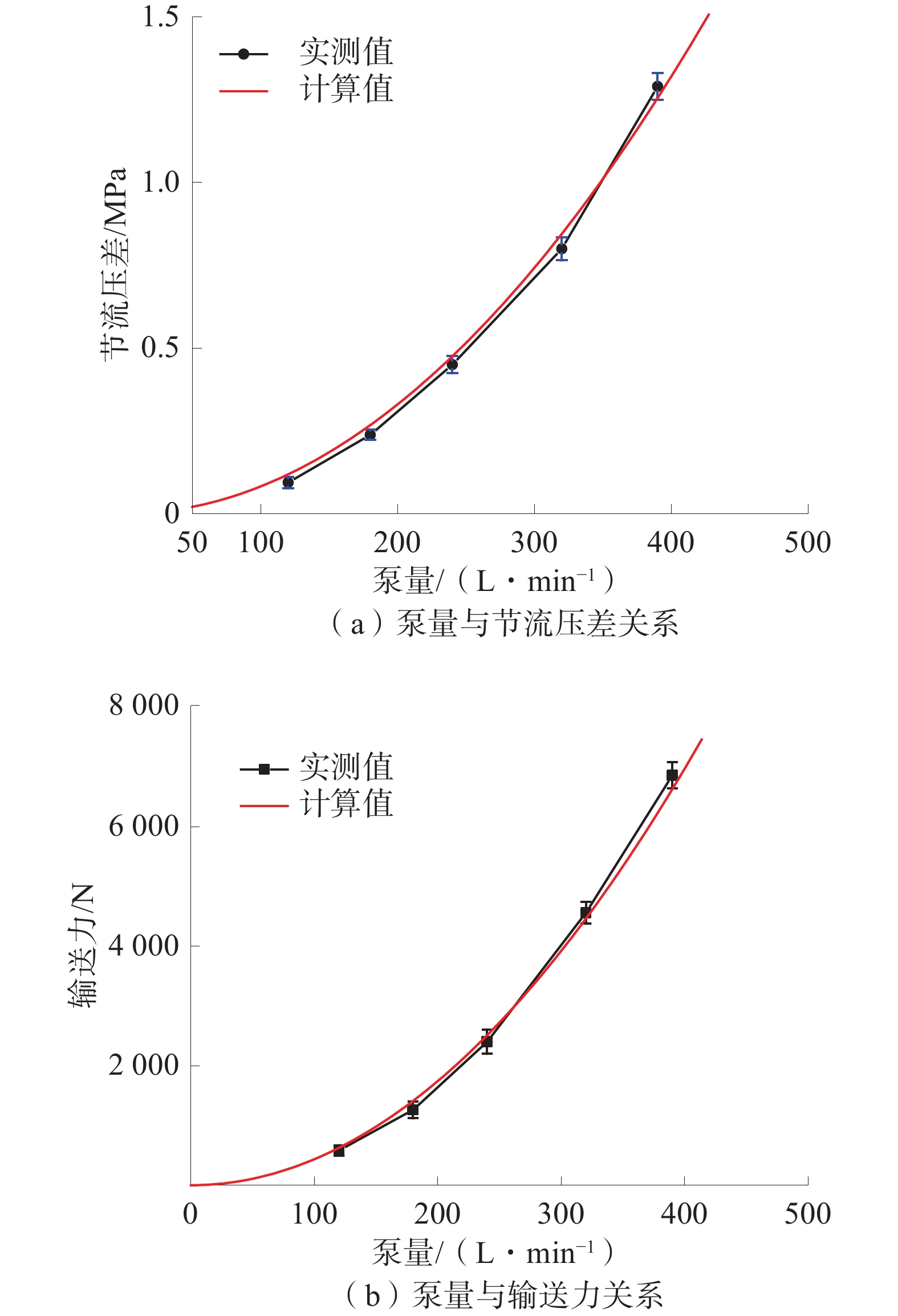

筛管水力输送模拟试验时,水力输送筛管测试装置采用ϕ102/ϕ83 mm大通径钻杆,配套节流增压管和筛管直径分别为82、75 mm,节流增压管长度与钻杆一致为3 m以保证在水力输送过程中节流增压管可以不间断封堵钻杆接头,保证节流压差及输送力的稳定,筛管单根长度3 m,共连接6根,分组筛管的总长度为21 m。试验时调节泵量分别为120、180、240、320、390 L/min,实测的节流压差、输送力如图5所示。

从图5可以看出:泵量较小时,实测节流压差较理论计算值要小,随着泵量增加,节流压差实测值略高于理论计算值,同时实测值的标准差也随着数值增大有增加趋势;在泵量较小时,输送力实测值与理论计算值接近,随着泵量增加实测输送力略高于理论计算值,且实测值标准差也略有增加,但总体上实测节流压差与输送力均与其理论计算值一样呈指数增长趋势。

在泵量较小时,分组筛管需克服自身重力及摩阻力才可将输送力传递到压力计,测得输送力较实际要小,同时在钻杆每个接头处内径均小于钻杆杆体内径,形成一定的节流效果;在泵量较小时,节流效果不明显,节流压差与理论计算值较接近;当泵量提高时,过流量增大,节流效果被放大,使节流压差与输送力均较理论计算要略高,但总体偏离程度不超过10%。由水力输送力理论计算,泵量提高到400 L/min以上后,理论水力输送力可达7 000 N以上,基本满足100 m长分组筛管的输送力需求,通过试验证明,理论计算值可以作为现场工程应用的依据。

3.2 对接成功率

1)分组筛管对接装置对接成功率。对设计的分组筛管对接装置进行了50次模拟对接测试,模拟试验符合伯努利试验原则,即同样条件下重复地、相互独立地进行的随机试验,结果表明公母接头对接锁定同时冲击器能有效击穿钢化玻璃,从而实现对接头内通径的释放,50次随机对接试验均成功。设在1次独立试验中,对接成功的发生概率为P(0<P<1),则在n重伯努利试验中,对接成功恰好发生k次的概率为P:${p_n}\left( k \right) = C_n^k{p^k}{\left( {1 - p} \right)^{n - k}} \left( {k = 0,1,2 \cdots ,n} \right)$,那么50次模拟对接试验均成功的概率${P_{50}}\left( {50} \right) = C_{50}^{50}{P^{50}}{\left( {1 - P} \right)^0}{\text{ = }}{P^{50}}$。根据统计学小概率原理,1个事件如果发生的概率很小的话(一般认为等于或小于0.05的概率为小概率),那么它1次试验中是几乎不可能发生的,若将此次50次模拟对接试验全部成功看作1个事件,那么显然P50(50)的概率不符合小概率事件,即$P_{50}^{50} $>0.05,那么P>0.941 8,即单次随机模拟对接试验的成功概率不小于94.18%。

2)钻杆内水力输送对接成功率。进行了20组水力输送筛管自动对接试验,分组筛管对接装置自动对接均取得成功,对接前后泵压由0.1 MPa瞬间将至0,实现了筛管输送到位及对接成功的报信功能。钢化玻璃击碎后破裂成直径小于5 mm的碎屑,容易被水流冲刷排出至筛管外,不影响筛管连接后抽采通道的畅通。同样的,单次水力输送分组筛管自动对接试验也符合伯努利试验原则,20组水力输送分组筛管自动对接伯努利试验均成功的概率${P_{20}}\left( {20} \right) = C_{20}^{20}{P^{20}}{\left( {1 - P} \right)^0}{\text{ = }}{P^{20}}$,根据统计学小概率原理,P20>0.05,那么P>0.822 3,即单次随机模拟水力输送分组筛管自动对接试验的成功概率不小于82.23%。

4. 结 语

设计了钻杆内水力输送筛管测试装置,其可适用于多种规格钻杆内水力输送筛管输送力及分组筛管对接可靠性试验。通过水力输送试验结果分析,节流压差和输送力实测值在不同泵量下均与理论计算值相接近,可为现场工程试验分组筛管输送参数的确定提供依据。通过多重分组筛管对接装置的模拟对接以及分组筛管水力输送模拟对接伯努利试验,并进行数理统计分析表明,分组筛管对接装置的对接可靠性及分组筛管的模拟水力输送对接成功率均较高,为工程试验的可行性提供数据支撑。

-

[1] 李泉新,许超,刘建林,等. 煤矿井下全域化瓦斯抽采定向钻进关键技术与工程实践[J]. 煤炭学报,2022,47(8):3108−3116. LI Quanxin, XU Chao, LIU Jianlin, et al. Key technology and practice of directional drilling for gas drainage in all the mining time and space in underground coal mine[J]. Journal of China Coal Society, 2022, 47(8): 3108−3116.

[2] 闫保永,曹柳,张家贵. 煤层顶板裂隙带瓦斯抽采技术与装备探索[J]. 煤炭科学技术,2020,48(10):60−66. YAN Baoyong, CAO Liu, ZHANG Jiagui. Exploration on gas drainage technology and equipment of fracture zone in coal seam roof[J]. Coal Science and Technology, 2020, 48(10): 60−66.

[3] 郭明功,王彬彬,刘思博,等. 深部缓倾斜煤层“以孔代巷”抽采技术[J]. 西安科技大学学报,2022,42(6):1071−1079. GUO Minggong, WANG Binbin, LIU Sibo, et al. Drainage technology of “replacing roadway with borehole” in deep gently-inclined coal seam[J]. Journal of Xi’an University of Science and Technology, 2022, 42(6): 1071−1079.

[4] 孙荣军,李泉新,方俊,等. 采空区瓦斯抽采高位钻孔施工技术及发展趋势[J]. 煤炭科学技术,2017,45(1):94−99. SUN Rongjun, LI Quanxin, FANG Jun, et al. Construction technology and development tendency of high level borehole for gas drainage in goaf[J]. Coal Science and Technology, 2017, 45(1): 94−99.

[5] 郝世俊,段会军,莫海涛,等. 大直径高位定向长钻孔瓦斯抽采技术及实践[J]. 煤田地质与勘探,2020,48(6):243−248. doi: 10.3969/j.issn.1001-1986.2020.06.032 HAO Shijun, DUAN Huijun, MO Haitao, et al. Gas drainage technology and practice analysis of large diameter high position directional long borehole[J]. Coal Geology & Exploration, 2020, 48(6): 243−248. doi: 10.3969/j.issn.1001-1986.2020.06.032

[6] 童碧. 复杂顶板高位定向长钻孔全程下筛管技术实践[J]. 煤矿安全,2021,52(9):85−89. TONG Bi. Technical practice of running screen in the whole process for high level directional drilling of complex roof[J]. Safety in Coal Mines, 2021, 52(9): 85−89.

[7] 赵亮宏. 全程筛管护孔技术在高位瓦斯抽采钻孔中的应用[J]. 现代矿业,2020,36(2):110−112. doi: 10.3969/j.issn.1674-6082.2020.02.034 ZHAO Lianghong. Application of whole-process screen pipe hole protection in highly-located gas drainage borehole[J]. Modern Mining, 2020, 36(2): 110−112. doi: 10.3969/j.issn.1674-6082.2020.02.034

[8] 徐瑞,王新琨,曹建军,等. 大孔径定向长钻孔成孔及筛管护孔技术研究[J]. 科学技术创新,2021(1):139−140. doi: 10.3969/j.issn.1673-1328.2021.01.064 [9] 杨刚,鲜保安,毕延森,等. 煤层气超短半径水平井筛管完井技术研究[J]. 煤炭科学技术,2019,47(3):175−181. YANG Gang, XIAN Baoan, BI Yansen, et al. Study on technology of screen completion of CBM ultra-short radius horizontal well[J]. Coal Science and Technology, 2019, 47(3): 175−181.

[10] 毕延森,鲜保安,石小磊,等. 超短半径水平井液压驱动非金属完井筛管下入长度计算[J]. 石油勘探与开发,2022,49(4):818−827. doi: 10.11698/PED.20210828 BI Yansen, XIAN Baoan, SHI Xiaolei, et al. The extending length calculation of hydraulic drive non-metallic completion screen pipe running into ultra-short radius horizontal well[J]. Petroleum Exploration and Development, 2022, 49(4): 818−827. doi: 10.11698/PED.20210828

[11] 鲜保安,毕延森,赵立朋,等. 大曲率水平裸眼井筒柔性筛管下入装置及下入方法:CN201911044745.7[P]. 2019-10-30. [12] ZHAO Y Z, SHI Z J, HAO S J, et al. Well completion technology using screen pipe for horizontally-intersected well in soft coal seam[J]. Procedia Engineering, 2014, 73: 311−317. doi: 10.1016/j.proeng.2014.06.204

[13] 申瑞臣,时文,徐义,等. 煤层气U型井PE筛管完井泵送方案[J]. 中国石油大学学报(自然科学版),2012,36(5):96−99. doi: 10.3969/j.issn.1673-5005.2012.05.017 SHEN Ruichen, SHI Wen, XU Yi, et al. PE screen completion for U-shaped coal-bed methane wells with pumping method[J]. Journal of China University of Petroleum (Edition of Natural Science), 2012, 36(5): 96−99. doi: 10.3969/j.issn.1673-5005.2012.05.017

[14] 谭天宇,李浩,李宗源,等. 煤层气多分支水平井分支井眼重入筛管完井技术[J]. 石油钻探技术,2020,48(4):78−82. doi: 10.11911/syztjs.2019121 TAN Tianyu, LI Hao, LI Zongyuan, et al. Re-entry screen completion technology for multi-lateral boreholes in CBM multi-lateral horizontal wells[J]. Petroleum Drilling Techniques, 2020, 48(4): 78−82. doi: 10.11911/syztjs.2019121

[15] 付利,申远思,王开龙,等. 煤层气水平井PE筛管完井用泵送工具推进力研究[J]. 石油钻探技术,2017,45(1):68−72. FU Li, SHEN Yuansi, WANG Kailong, et al. Research on the driving force of the pumping down tool for a PE screen completion in CBM horizontal wells[J]. Petroleum Drilling Techniques, 2017, 45(1): 68−72.

[16] 毕延森,鲜保安,高德利. 煤层气T型水平井柔性筛管泵送下入技术研究[J]. 煤炭科学技术,2019,47(11):170−175. BI Yansen, XIAN Baoan, GAO Deli. Study on technology of flexible screen running for T-shaped CBM wells with pumping method[J]. Coal Science and Technology, 2019, 47(11): 170−175.

[17] 高德利,毕延森,鲜保安. 中国煤层气高效开发井型与钻完井技术进展[J]. 天然气工业,2022,42(6):1−18. doi: 10.3787/j.issn.1000-0976.2022.06.001 GAO Deli, BI Yansen, XIAN Bao’an. Technical advances in well types and drilling & completion for high-efficient development of coalbed methane in China[J]. Natural Gas Industry, 2022, 42(6): 1−18. doi: 10.3787/j.issn.1000-0976.2022.06.001

下载:

下载: