Multidimensional attribute statistics and characteristic analysis of unsafe actions in coal mine gas explosion accidents

-

摘要:

瓦斯爆炸事故是煤矿各类事故中造成损失最严重的事故类型。为探究此类事故相关不安全动作发生的规律以及规范煤矿井下相关工种操作过程中的行为,对2005—2022年的116起煤矿重特大瓦斯爆炸事故进行了统计及分析;探讨了煤矿瓦斯爆炸事故中不同维度下的不安全动作分布特征,讨论了其出现的原因,并提出了针对性措施。结果表明:从工种作业类型和事故地点耦合的方面分析,爆破作业人员和瓦检作业人员分别在掘进工作面和采煤工作面不安全动作次数最多;从工种与法律法规的耦合方面分析,爆破作业人员是违反法规频数最多的作业人员,违反最多的法规为《煤矿安全规程》。

Abstract:Gas explosion accidents are the most serious type of accidents that cause losses in coal mines. In order to explore the pattern of unsafe actions related to such accidents and to regulate the behaviors of relevant work types in the operation process of underground coal mines, 116 serious gas explosion accidents in coal mines from 2005 to 2022 were statistically analyzed to explore the distribution characteristics of unsafe actions in different dimensions of gas explosion accidents in coal mines, to discuss the reasons for their occurrence, and to put forward targeted measures. The results show that: from the aspect of the coupling of work type and accident location, blasting operators and tile inspection operators have the highest number of unsafe actions in the face of digging and coal mining, respectively; from the aspect of the coupling of work type and laws and regulations, blasting operators are the operators with the highest frequency of violating the regulations, and the most violated regulations is the Coal Mine Safety Regulations.

-

为了保障煤矿安全高效开采,煤矿井下留设了大量煤柱,这些煤柱及其顶板系统的稳定性决定了整个采场乃至地表的安全,一旦组合系统体发生失稳破坏,将导致灾难性后果[1-2]。大量研究证明,许多煤矿事故的发生不仅是煤柱或顶板岩层单独失稳引起的,而是煤层及其顶板岩层所构成的煤-岩系统失稳引发的[3-6]。同时,在煤矿开采过程中,煤-岩系统除受地应力作用外,还会受到硐室爆破、巷道掘进及工作面回采等工程活动的影响[7-9]。煤-岩系统在类似循环加卸载作用下必然会引起损伤,使煤柱-顶板结构的承载能力降低,导致巷道、煤柱发生失稳破坏[10-12]。因此,对循环加卸载作用下的煤柱-顶板结构变形破坏及能量演化特征进行研究,能够为煤矿开采过程中煤柱-顶板结构变形破坏、能量演化机制等研究提供参考,有效控制煤-岩系统变形失稳,预测防治灾害事故的发生,保证煤矿安全高效生产。

截至目前,许多学者将煤柱-顶板结构简化为煤-岩组合体,对其力学特性和能量演化特征进行研究。赵毅鑫等[13]对比分析了不同煤-岩组合体煤岩组合体失稳破坏过程中红外热像、声发射特征及应变的变化规律,得到了煤-岩组合体渐进失稳的前兆特征;左建平等[14-15]研究了煤-岩组合体在循环载荷作用下的力学特性、能量演化规律及破坏特征;陈光波等[16]研究了不同岩性和不同煤-岩高度比对煤-岩组合体力学特性和能量积聚规律的影响;李谭等[17]分析了煤-岩组合体在循环加卸载作用下的能量耗散规律;郭伟耀等[18]通过PFC数值模拟软件对比分析了岩石强度和煤-岩高度比对煤-岩组合体力学特性的影响;窦林名等[19-20]利用声发射和电磁辐射分析了岩石强度对煤-岩组合体冲击倾向性的影响规律;陈绍杰等[21]对比分析了不同煤-岩高度比砂岩顶板-煤柱组合体的力学特性和破坏规律;姜耀东等[22]研究分析了不同轴向载荷下煤-岩组合体失稳滑动的产生条件和位移演化特征;王晓南等[23]研究了煤-岩组合体发生冲击破坏时的声发射特征和微震信号的强度变化规律。

以上学者对煤-岩组合体的力学特性、声发射特征及能量演化规律等进行了大量研究,但是,不同加载条件下煤-岩高度比对煤-岩组合体变形特征、能量演化和渐进失稳特征研究较少。为此,以不同煤-岩高度比的煤-岩组合体为研究对象,分别进行单轴压缩试验和单轴循环加卸载试验,通过加卸载过程中的柔量变化对煤-岩组合体加载和卸载过程中的变形特征进行分析,研究煤-岩结构体变形与能量演化之间的变化关系;在此基础上利用加卸载响应比对煤-岩组合体的稳定性进行分析,对煤-岩组合体稳定性进行定量评价,通过加卸载响应比得到了煤-岩结构体稳定性与煤-岩高度比之间的变化关系。

1. 试验部分

试验所选用的砂岩、煤来自晋能集团马道头煤矿8208工作面顶板和巷旁煤柱。由于巷旁留设煤柱的高度是一致的,但是煤柱上方顶板岩层的厚度是变化的,所以将现场中煤柱和顶板的高度比进行简化,将实验室中煤-岩组合体的煤-岩高度比分别设置为1∶3、1∶2、1∶1、2∶1和3∶1,通过实验室中不同煤-岩高度比对煤-岩组合体的能量演化和稳定性的影响反应现场中不同顶板厚度对煤柱-顶板的影响。首先将砂岩和煤试块加工成直径50 mm,高度不同的圆柱体,要求圆柱体两端平行度不大于0.02 mm,然后按照1∶3、1∶2、1∶1、2∶1和3∶1的煤-岩高度比,将砂岩试件和煤试件组合成$\phi $50 mm×100 mm的标准试件,砂岩试件和煤试件之间用AB胶黏结。部分试件如图1。

试验采用TAW-2000KN微机控制电液伺服岩石力学试验系统,试验采用应力控制模式,加载速率1.5 kN/s。首先进行煤-岩组合体单轴加载试验,获得煤-岩组合体力学参数。然后进行煤-岩组合体循环加卸载试验,先以1.5 kN/s速度进行加载,当载荷达到12 kN(煤单轴抗压强度的35%~45%)时,以相同速率卸载至2 kN,再以1.5 kN/s的速度加载至14 kN,然后再以相同的速率卸载至2 kN,后1次循环的加载应力峰值比前1次循环的应力峰值增加2 kN,以此方式继续进行加载、卸载,直至煤-岩组合体发生破坏停止试验,每组试验选择3个试件进行试验。

2. 试验结果

2.1 峰值应力

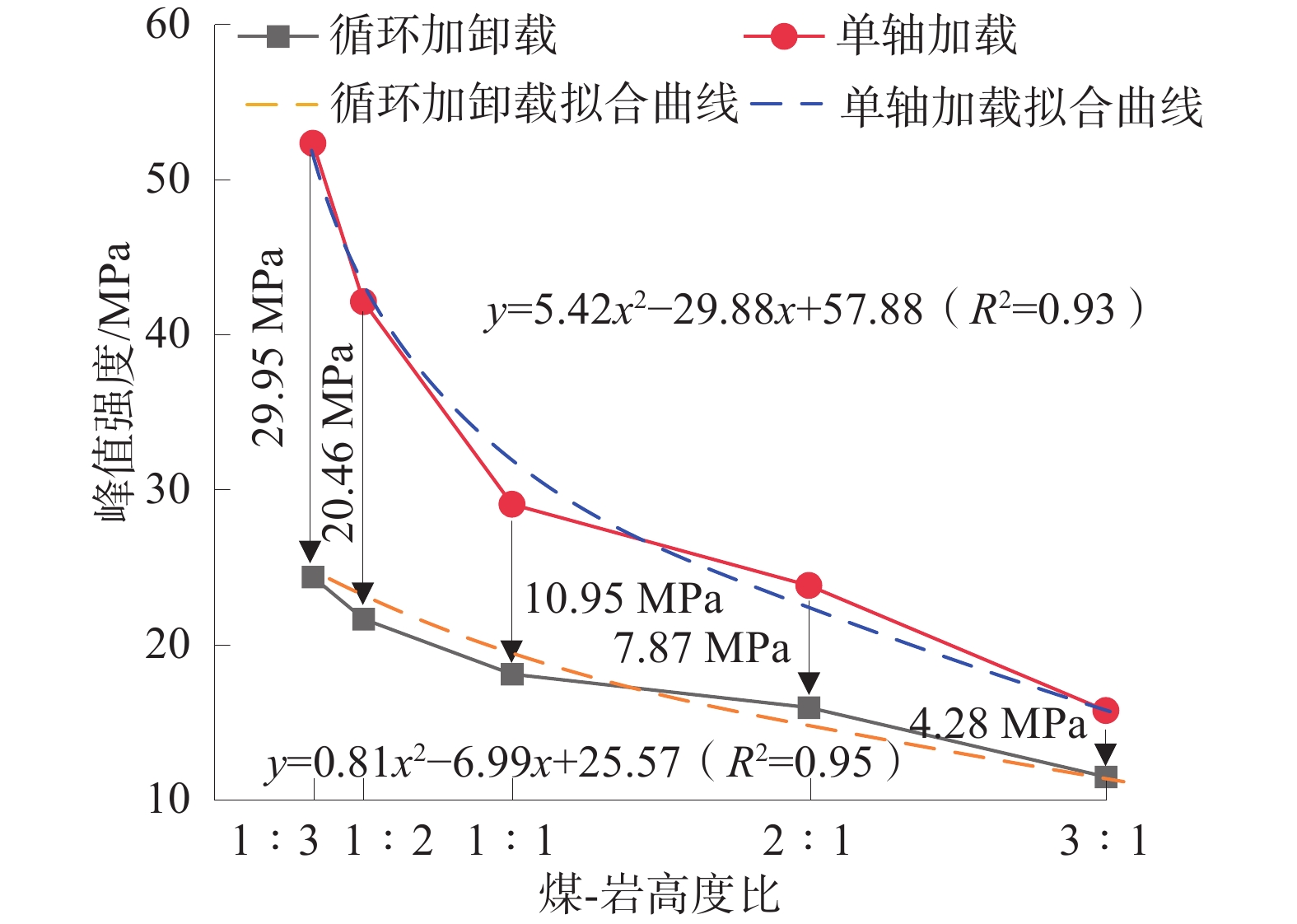

不同高度比的组合体在单轴加载试验和循环加卸载试验中的平均峰值强度如图2。

从图2中能够看出:煤-岩组合体在单轴加载及循环加卸载作用下的峰值强度均随煤-岩高度比的增加而逐渐降低;煤-岩高度比越小,岩石发生轴向压缩变形所消耗的能量相对越多,即煤-岩组合体内岩石高度越大,其发生轴向变形破坏时需要的轴向应力越大,进而提高了组合体整体的峰值强度。

相同高度比的煤-岩组合体在循环加卸载试验中的峰值强度均低于单轴加载试验中的峰值强度。当煤-岩高度比为1∶3、1∶2、1∶1、2∶1和3∶1时,煤-岩组合体在循环加卸载作用下的峰值强度比单轴加载作用下的峰值强度分别降低了27.95、20.46、10.95、7.87、4.28 MPa。煤-岩高度比越小,由循环加卸载引起的组合体峰值强度降低量越大。因为煤-岩高度比越小,煤-岩组合体的峰值强度越高,循环加卸载的次数越多,煤-岩组合体中裂隙发育、扩展的时间越多,裂隙发展的越充分,使得煤-岩组合体在循环加卸载作用下的峰值强度降低量越大。

2.2 变形特征

弹性应变和残余应变能够有效反映煤-岩组合体在外部载荷作用下的变形特征。循环加卸载过程中弹性应变与残余应变计算示意图如图3。

2.2.1 弹性应变演化特征

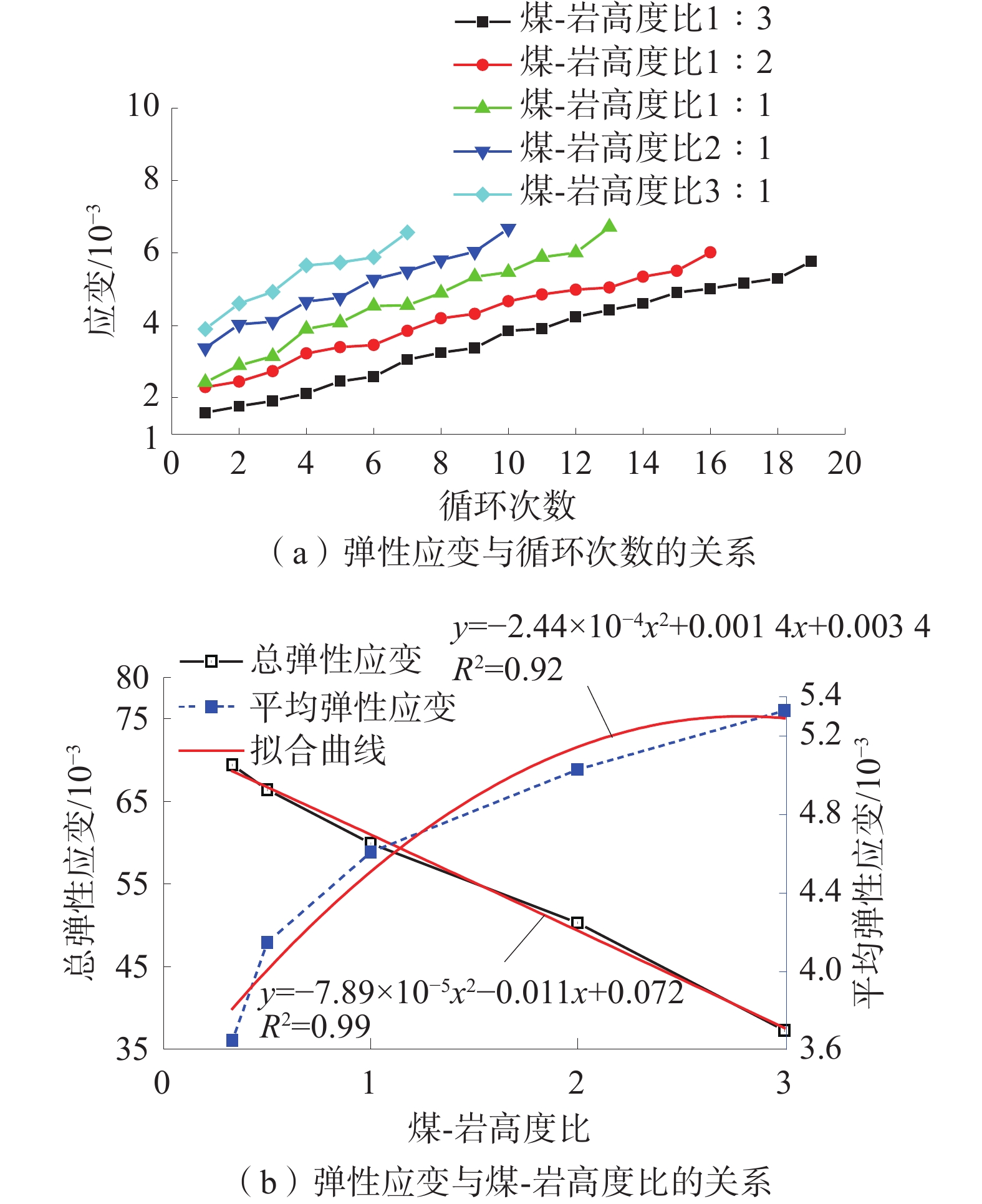

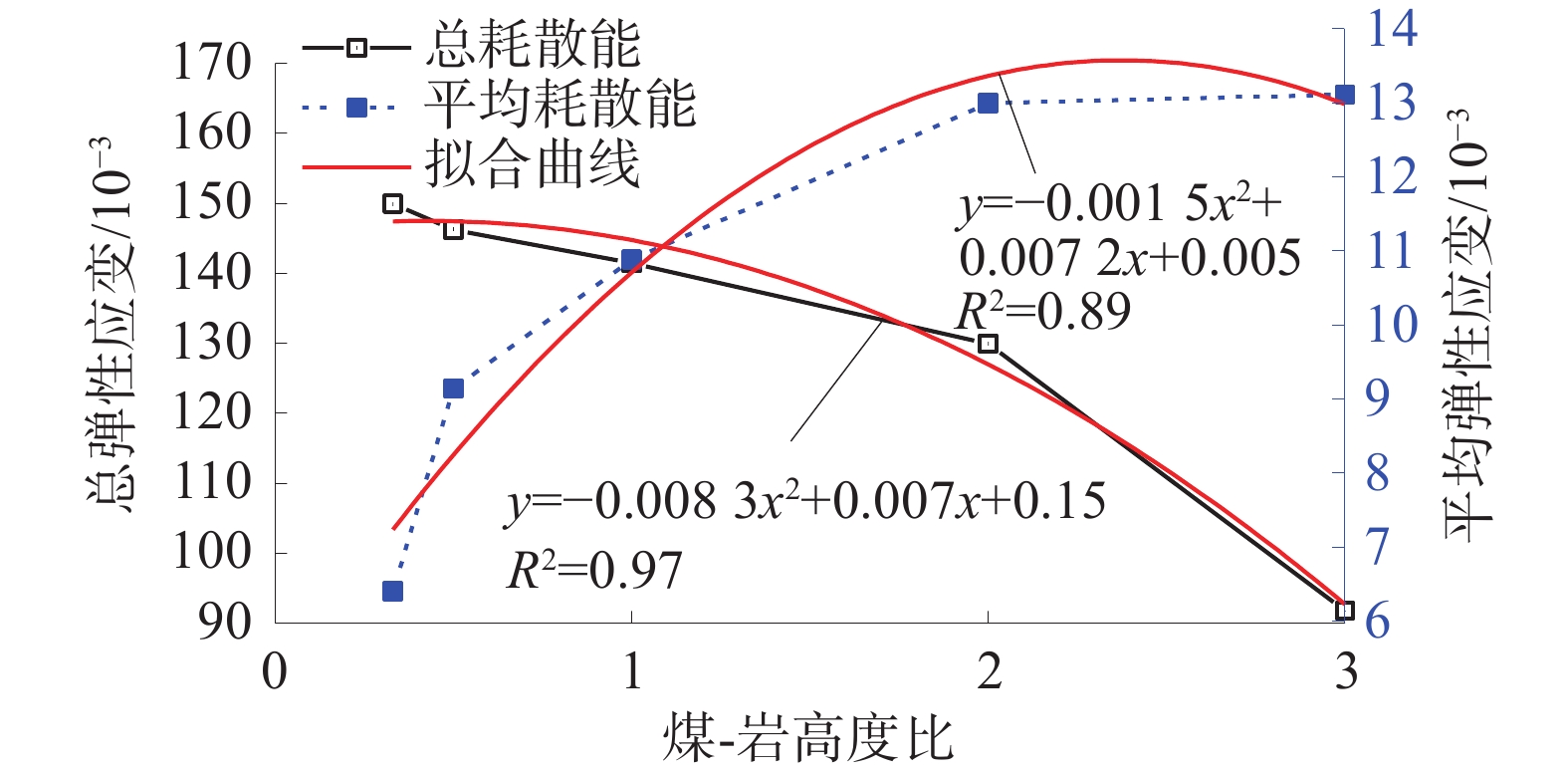

弹性应变变化规律如图4。

由图4(a)可知:弹性应变随循环次数的增加而增加。当循环次数相同时,煤-岩高度比越大,弹性应变也越大。

由图4(b)可知:随煤-岩高度比的增加,组合体平均弹性应变逐渐增加,总弹性应变逐渐降低;煤-岩高度比从1∶3增加至3∶1过程中,组合体平均弹性应变增加率为46.03%,总弹性应变降低率为46.25%。主要是因为煤-岩高度比大的组合体弹性模量较小,相同载荷作用下产生的弹性应变较大,平均每次循环产生的弹性应变较大。同时,煤-岩高度比大的组合体破坏时需要的应力较小,使得组合体的循环加卸载次数较少,发生破坏时累计的弹性应变较少。

2.2.2 残余应变演化特征

残余应变变化规律如图5。

从图5(a)可以看出:煤-岩组合体在第1次循环时产生的残余应变较大;当煤-岩高度比分别为1∶3、1∶2、1∶1、2∶1及3∶1时,组合体在第1次循环产生的残余应变分别占总残余应变的46.05%、48.85%、58.40%、63.21%及69.57%;随着循环次数的增加,残余应变急剧下降,这主要是由于煤-岩组合体中的孔洞、裂隙在第1次循环载荷作用下被压实,从而形成较大的残余应变;煤-岩高度比越大,组合体在第1次循环过程中产生的残余应变占总残余应变的百分比越大。分析认为:组合体中煤试件内部的孔洞、裂隙较多,煤-岩高度比越大,煤试件占煤-岩组合体的体积百分比越大,组合体内存在的孔洞、裂隙数量越多,载荷作用下产生的残余变形越大,组合体稳定性越差。根据放大的残余应变与循环次数的关系曲线发现:在组合体破坏前,残余应变与循环次数的关系曲线存在较大的波峰,主要是组合体产生了较大的裂隙或是断裂,发生了较大的残余应变,是引起试件最终失稳破坏的前兆。

由图5(b)可知:随着煤-岩高度比的增加,组合体平均残余应变和总残余应变逐渐增加;煤-岩高度比从1∶3增加至3∶1过程中,组合体的平均残余应变和总残余应变分别增加了123.26%、506.20%;煤-岩高度比越大,煤-岩组合体在循环加卸载作用下的平均残余应变和总残余应变也越大,主要是因为煤-岩高度比较大的煤-岩组合体的弹性模量较小,相同载荷作用下产生的残余应变较大,组合体稳定性较差。

2.3 柔量演化特征

岩石材料变形破坏过程中应变与应力的比值称为柔量。柔量$\Delta \dot \varepsilon _i^ + $是表征加载或卸载过程中岩石变形难易程度的物理量,即增加或减少单位应力的应变增量(MPa−1)[24-25]:

$$ \Delta \dot \varepsilon _i^ + = \frac{{\Delta \varepsilon _i^ + }}{{\Delta \sigma }} $$ (1) 式中:$ \Delta \sigma $为应力增量;$ \Delta \varepsilon _i^ + $为加载过程中应变增量,加载时的应变即为弹性应变和残余应变的和。

在对煤-岩结构体变形量进行计算时,是将煤-岩组合体看成一个整体进行计算的,所以此处柔量计算公式中的变形是煤-岩组合体的总变形量。

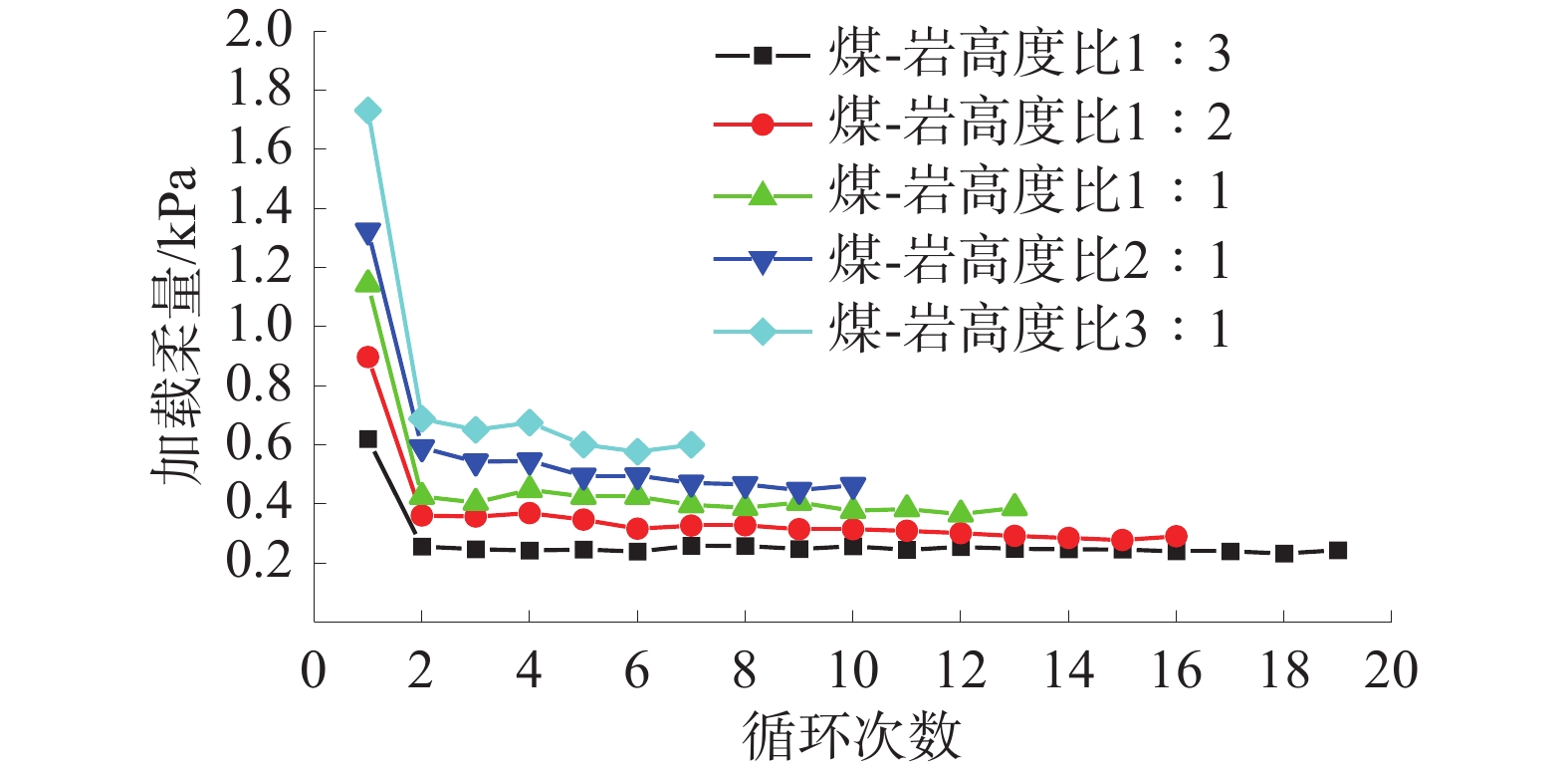

煤-岩组合体在加卸载作用下的柔量变化曲线如图6。

由图6可知:在第1次循环加卸载结束时,组合体产生的加载柔量较大,后随着循环次数的增加,加载柔量迅速降低;加载柔量变化曲线大致呈“L”形。主要是由于煤-岩组合体内存在大量孔隙和裂隙,循环加卸载初期,较小的载荷变化使得煤-岩组合体产生较大变形。后随着循环载荷增加,煤-岩组合体内孔隙裂隙逐渐被压实,载荷增加引起的组合体变形量减少,组合体柔量变化不大,大致呈直线发展。

循环次数相同时,煤-岩高度比越大,加载柔量越大,说明煤-岩高度比越大,单位应力变化引起的应变越大,组合体易发生形变,稳定性差。主要是因为煤试件的弹性模量小,相同载荷下产生变形量大,煤-岩高度比越大,煤试件在组合体中的体积比例越大,相同载荷下产生变形量大,组合体稳定性差。

3. 能量演化特征

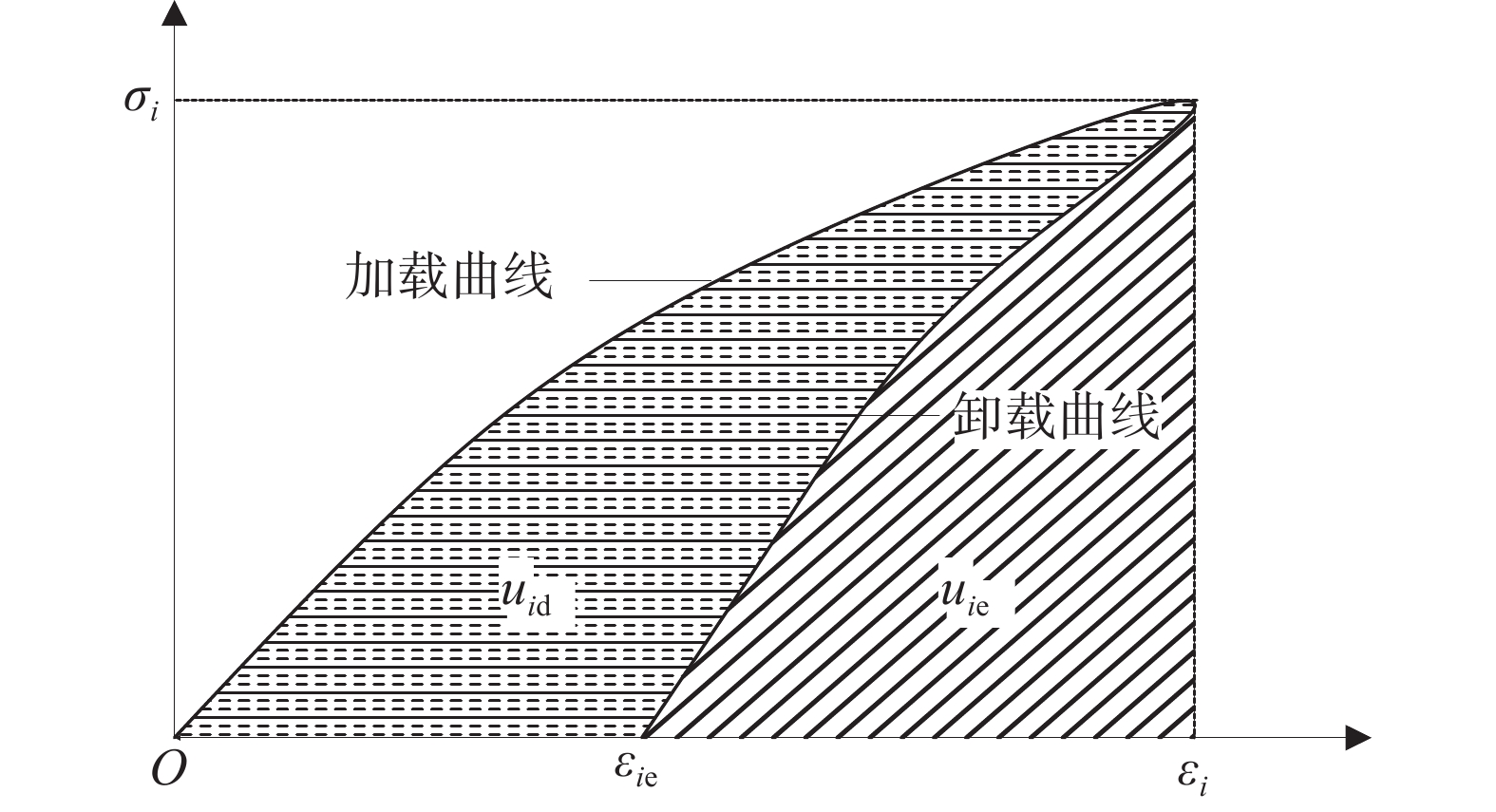

岩石的变形破坏是能量驱动下的一种状态失稳现象[26-28]。通过应力-应变曲线能够表征循环加卸载过程中的能量变化。循环加卸载应力-应变曲线如图7。

加载曲线下的面积为第i次循环中试件的输入能量ui,卸载曲线下的面积为该次循环产生的弹性能uie,两者之差为该次循环产生的耗散能uid,计算公式如下:

$$ {u_i} = \int_O^{{\varepsilon _i}} \sigma {\rm{d}}\varepsilon $$ (2) $$ u_{i {\rm{e}}}=\int_{\varepsilon_{i {\rm{e}}}}^{\varepsilon_i} \sigma {\rm{d}} \varepsilon $$ (3) $$ {u_{i{\rm{d}}}} = {u_i} - {u_{i{\rm{e}}}} $$ (4) 式中:εi为第i次循环中试件的总应变;εie为第i次循环中试件的弹性应变;σ为应力。

3.1 能量演化特征

能量变化曲线如图8。

由图8能够看出,在整个循环加卸载过程中,组合体内部的弹性能密度始终比耗散能密度大,表明组合体内部弹性能密度占输入能密度的比例始终较大。

在循环加卸载初期,输入能、弹性能和耗散能的增长速率较低,能量-应力关系曲线相对较为平缓,输入能和弹性能曲线较为接近,说明此阶段输入能主要以弹性能的方式储存在组合体内部,仅有较小部分演化为耗散能。随着应力逐渐增加,组合体进入弹性变形阶段,输入能、弹性能和耗散能呈近似线性增长。随着应力继续增加,组合体输入能、弹性能和耗散能大幅度增加,组合体进入破裂发展阶段。

整个循环加卸载过程中能量演化趋势用函数关系式进行表达,能量演化拟合方程见表1。

表 1 循环载荷过程中能量演化拟合方程Table 1. Fitting equation of energy evolution during cyclic loading煤-岩高度比 输入能拟合方程 弹性能拟合方程 耗散能拟合方程 1∶3 ui1=6.03×10−5σ2+0.002 1σ−0.014

(R2=0.99)uie1=−1.05×10−5σ2+0.003 3σ−0.021

(R2=0.97)uid1=7.09×10−5σ2−0.001 1σ+0.006 5

(R2=0.98)1∶2 ui2=7.71×10−5σ2+0.002 2σ−0.007

(R2=0.98)uie2=2.92×10−5σ2+0.002 5σ−0.010

(R2=0.98)uid2=4.79×10−5σ2−2.81×10−4σ+0.002 9

(R2=0.97)1∶1 ui3=−5.19×10−7σ2+0.005 3σ−0.022

(R2=0.98)uie3=−3.71×10−5σ2+0.004 9σ−0.021

(R2=0.98)uid3=3.66×10−5σ2+4.47×10−4σ−5.98×10−4

(R2=0.98)2∶1 ui4=1.77×10−4σ2+0.003 6σ−0.014

(R2=0.99)uie4=9.87×10−5σ2+0.003 1σ−0.011

(R2=0.99)uid4=7.80×10−5σ2+5.07×10−4σ−0.002 0

(R2=0.98)3∶1 ui5=5.22×10−5σ2+0.009 0σ−0.038

(R2=0.99)uie5=−6.47×10−5σ2+0.008 4σ−0.036

(R2=0.98)uid5=1.17×10−4σ2+5.15×10−4σ−0.001 9

(R2=0.98)从表1能够看出:拟合效果显著,相关性系数R2均在0.97以上,煤-岩组合体在循环加卸载作用下的输入能、弹性能和耗散能随着轴向应力水平的增加而呈非线性增长。

当作用在煤-岩组合体上的载荷相同时,煤-岩高度比越大,作用在组合体上的输入能、弹性能和耗散能越多。当煤-岩高度比分别为1∶3、1∶2、1∶1、2∶1和3∶1时,组合体破坏时的弹性能较第1次循环结束时弹性能的增加率分别为2122.71%、798.25%、470.17%、447.00%及329.88%;组合体破坏时的耗散能较第1次循环结束时耗散能的增加率分别为1588.06%、757.87%、592.74%、500.24%及263.50%。煤-岩高度比越大,煤-岩组合体在循环载荷作用下的弹性能和耗散能的增加率越低。这主要是由于煤-岩高度比小的组合体在循环加卸载初期较小载荷作用下产生的弹性能较少,破坏时的弹性能较多,循环加卸载初期的弹性能与破坏时的弹性能差异较大,使得弹性能增加率较大。煤-岩高度比越大,组合体中岩石高度越小,循环加卸载初期的较小载荷使其产生较大残余应变,产生的耗散能较多,但其循环次数少,破坏前产生的耗散能较少,循环加卸载初期的耗散能与破坏前的耗散能的差值较小,所以耗散能增加率也较小。

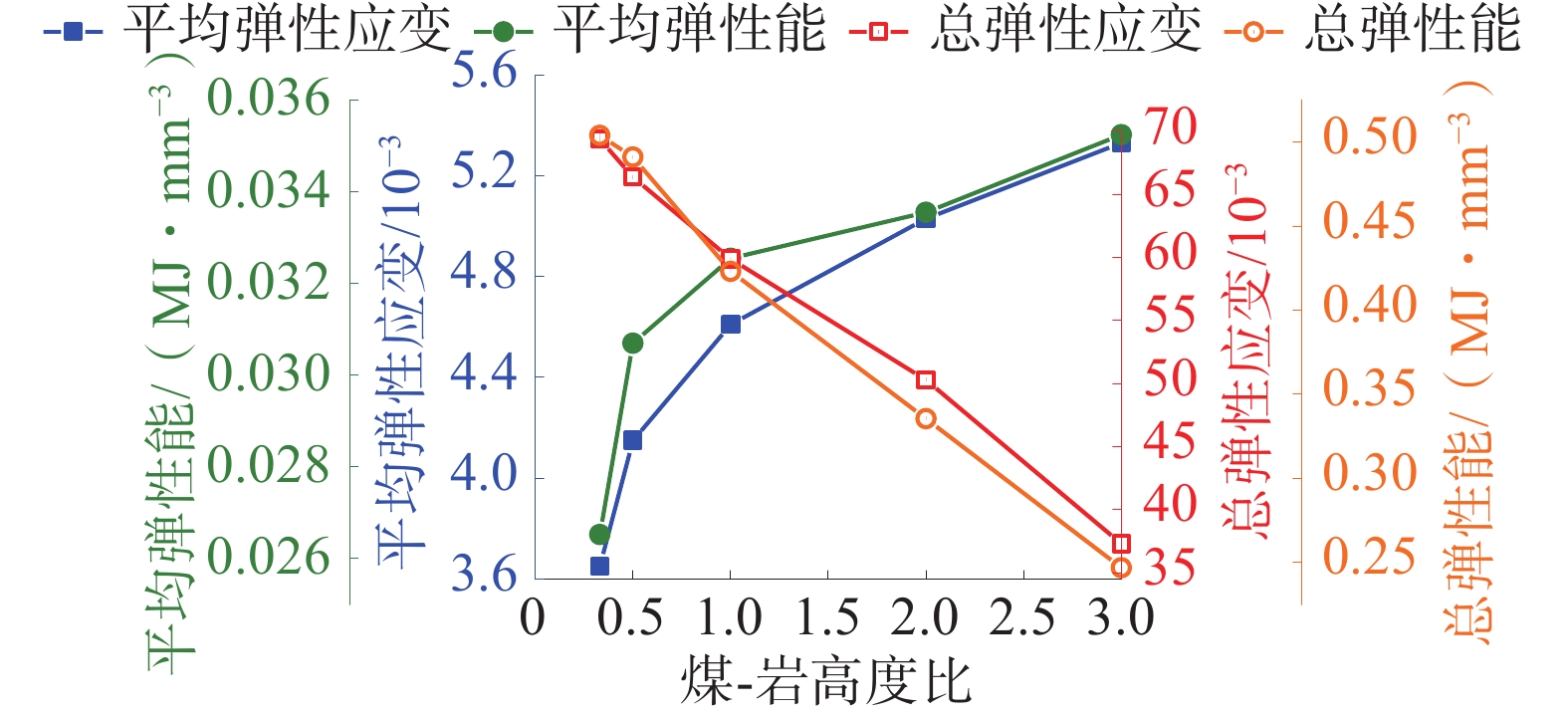

组合体在循环加卸载作用下平均弹性能、总弹性能与煤-岩高度比的变化曲线如图9。

由图9可知:随着煤-岩高度比的增加,组合体的平均弹性能逐渐增加,总弹性能逐渐降低;高度比为3∶1的组合体比高度比为1∶3的组合体平均弹性能增加了32.87%,总弹性能降低了51.05%;煤-岩高度比越大,煤-岩组合体平均每次循环产生的弹性能越大,但总弹性能越低,主要是由于煤-岩高度比大的组合体强度较小,在循环加卸载作用下平均每次循环产生的弹性能较多,但其循环次数较少,使得累计的总弹性能也较少。

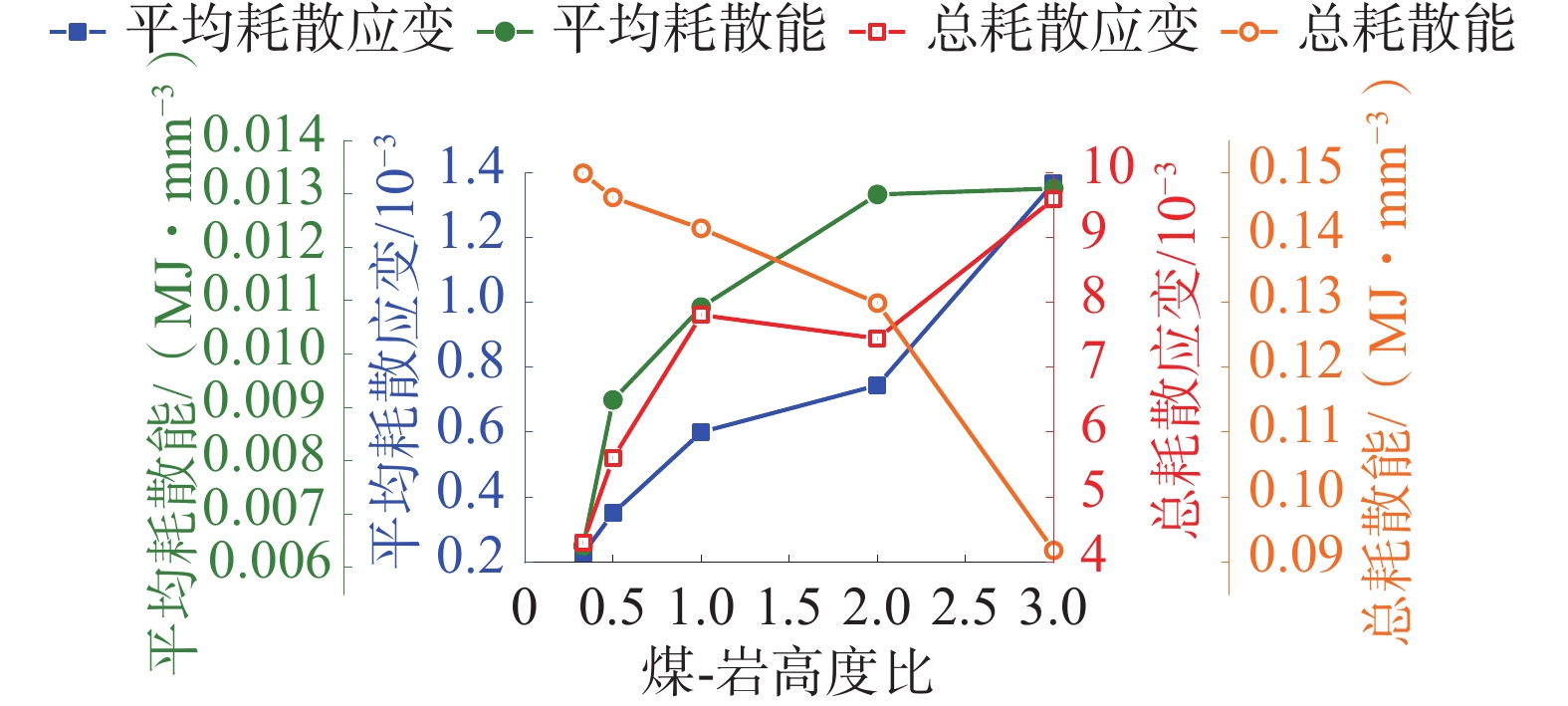

组合体在循环加卸载作用下平均耗散能、总耗散能与煤-岩高度比的变化曲线如图10。

由图10可知:随着煤-岩高度比的增加,组合体平均耗散能逐渐增加,总耗散能逐渐降低;高度比为3∶1的组合体比高度比为1∶3的组合体平均耗散能增加了104.84%,总耗散能降低了38.82%;煤-岩高度比越大,煤-岩组合体在循环加卸载作用下平均每次循环产生的耗散能越大,但总耗散能越低,主要是由于煤-岩高度比大的组合体峰值强度较小,相同载荷作用下岩石产生的残余应变较大,使得平均每次循环产生的耗散能较多。同时,煤-岩高度比大的组合体发生失稳破坏需要的载荷也相应较小,循环次数较少,累计的总耗散能较少。

3.2 变形与能量演化

根据煤-岩组合体在循环加卸载过程中变形特征及能量演化特征的,得到的弹性应变与弹性能、残余应变与耗散能的变化趋势分别如图11、图12。

从图11可以看出:弹性应变和弹性能的变化趋势相似;组合体的平均弹性应变与平均弹性能均随着煤-岩高度比的增加而逐渐升高,组合体的总弹性应变与总弹性能均随着煤-岩高度比的增加而逐渐降低。说明组合体在外力载荷作用下产生的弹性能主要用于组合体内部的弹性应变。

从图12可以看出:平均残余应变与平均耗散能的变化趋势相似,但组合体的总残余应变与总耗散能的变化趋势相反;组合体的平均残余应变与平均耗散能均随着煤-岩高度比的增加而逐渐升高;总残余应变随着煤-岩高度比的增加而增加,总耗散能随着煤-岩高度比的增加而逐渐降低。说明煤-岩高度比越大,较小的耗散能就会产生较大的残余应变,也间接说明了煤-岩高度比越大,煤-岩组合峰值强度越小,组合体越不稳定。

3.3 弹性能量指数

弹性能量指数WET能够反映煤样加载过程中能量的积聚与耗散。弹性能量指数越大,破坏时发生冲击的可能性也就大,煤柱-顶板结构越不稳定。岩石的弹性能量指数WET作为冲击地压的倾向性指标并给出了判别标准:

$$ \left\{\begin{array}{cc}{W}_{{\rm{ET}}}\geqslant 5.0& 强冲击倾向\\ 2.0\leqslant {W}_{{\rm{ET}}}\leqslant 5.0& 弱冲击倾向\\ {W}_{{\rm{ET}}} \lt 2.0& 无冲击倾向\end{array} \right.$$ (5) 煤-岩组合体在循环加卸载过程中的破坏均是开始于组合体中的煤试件,第1条宏观裂隙出现在煤试件中,试验最后的终止也是以煤试件的完全失稳而停止;在整个循环加卸载过程中,岩石试件起到的作用是储存加载过程对煤-岩组合体做功的能量施加在岩石试件上的部分能量,卸载过程又将这部分储存的能量向外释放,这部分向外释放的能量有一部分作用在煤试件上,进一步促进煤试件的渐进失稳[29-31]。在煤-岩组合体循环加卸载试验中,煤-岩组合体的稳定性主要取决于煤试件的稳定性,所以选择弹性能量指数作为煤-岩组合体稳定性的参考依据之一。

不同煤-岩高度比的组合体的弹性能量指数变化曲线如图13。

由图13可知:弹性能量指数随循环次数的增加而呈现出不同程度的波动,当煤-岩高度比为1∶3的组合体在循环到第8、第9和第13次时的弹性能量指数>5.0,此时的煤-岩组合体均具有强冲击倾向。组合体的弹性能指数随着循环次数的增加虽有一定的波动,在第13次循环前具有一定的上涨趋势。这说明煤-岩组合体强度越强,在循环加卸载作用下的弹性能指数具有上涨的趋势;煤-岩组合体强度越小,在循环加卸载作用下的弹性能指数具有缓慢下降的趋势。

4. 加卸载响应比

加卸载响应比(LURR)理论由中国学者尹祥础提出,最初用于地震预测[32]。在此基础上,许多学者应用LURR理论来分析煤柱的稳定性[33-34]。

加卸载响应比主要是定量描述非线性系统偏离稳态的程度,以应变作为响应。

$$ X = \mathop {\lim }\limits_{\Delta p \to 0} \frac{{\Delta R}}{{\Delta p}} = \frac{{\Delta \varepsilon }}{{\Delta \sigma }} = \frac{1}{E} $$ (6) 式中:X为响应;ΔR、Δp分别为荷载p和响应R对应的增量;Δε、Δσ分别为应变和应力的变化;E为弹性模量。

加卸载响应比Y可表示为,

$$ Y = \frac{{{X_ + }}}{{{X_ - }}} = \frac{{{1 \mathord{\left/ {\vphantom {1 {{E_ + }}}} \right. } {{E_ + }}}}}{{{1 \mathord{\left/ {\vphantom {1 {{E_ - }}}} \right. } {{E_ - }}}}} $$ (7) 式中:X+、X−分别为加载响应和卸载响应;E+、E−分别为加载弹性模量和卸载弹性模量。

对于线性系统,X+=X-=c(c为常数),加卸载响应比Y=1;对于非线性系统,Y值与系统状态有关;当系统稳定时,Y≈1;当系统偏离稳定状态时,Y>1;当系统不稳定时,Y→∞。因此,Y值可以定量地描述非线性系统的偏离度。

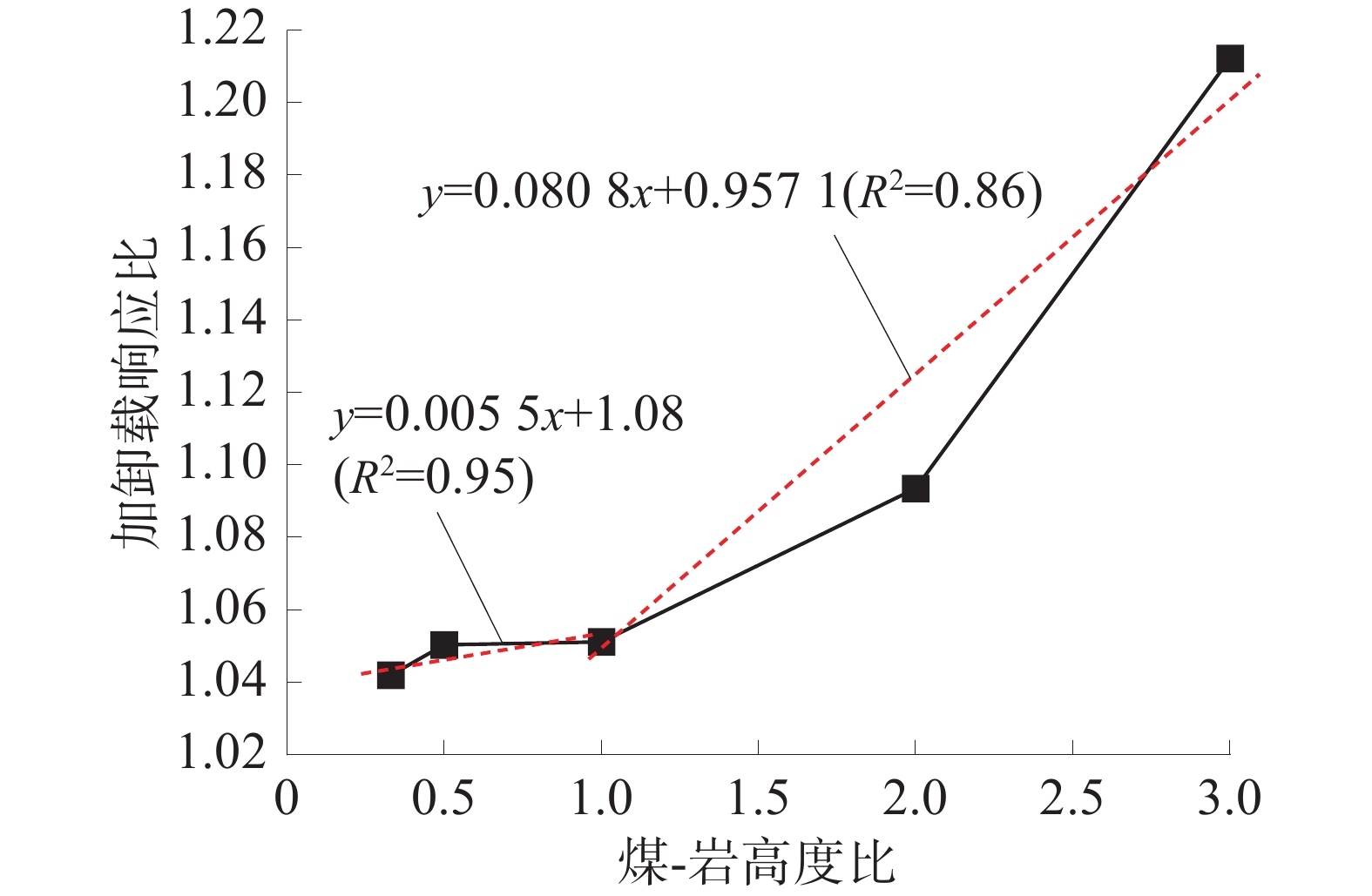

不同煤-岩高度比的煤-岩组合体的加卸载响应比变化曲线如图14,煤-岩组合体平均加卸载响应比随不同煤-岩高度比的变化曲线如图15。

由图14可知:在循环加卸载初期和后期,响应比较大,响应比在循环加卸载中期变化较为平稳,说明煤-岩组合体在循环加卸载初期和后期的稳定性较差,在循环加卸载中期稳定性较好,但组合体在循环加卸载初期和后期稳定性差的原因是不同的。由于煤-岩组合体内存在大量的原生孔洞、裂隙,以及组合体中煤试件和岩石试件交接处存在一定缝隙,使得组合体稳定性较差,随着循环加卸载载荷逐渐增加,组合体内部原生孔洞、裂隙逐渐被压缩,加卸载响应比逐渐降低,在1.0~1.1的范围内波动,组合稳定性逐渐增强。随着循环载荷继续增加,被压缩裂隙逐渐向外扩展延伸,相互贯通,形成较大宏观裂隙,并伴随有煤壁外鼓、片帮等现象,此时组合体响应比再次升高,组合体稳定性差。

由图15可知:随着煤-岩高度比的增大,平均加卸载响应比逐渐增大;煤-岩高度比越大,加卸载响应比越大,煤-岩组合体在循环加卸载作用下越不稳定。主要是因为煤试件中孔洞、裂隙较为发育,载荷作用下的稳定性差,煤试件在组合体中的体积比例越大,相同载荷下产生越容易产生变形,组合体稳定性越差。

在煤-岩高度比由1∶3提高到3∶1的过程中,加卸载响应比提高了14.05%。其中,当煤-岩高度比从1∶3增加到1∶1时,加卸载响应比增加0.88%;当煤-岩高度比从1∶1增加到3∶1时,加卸载响应比增加了13.29%。当煤-岩高度比<1时,加卸载响应比随煤-岩高度比的增大变化较小;当煤-岩高度比>1时,加卸载响应比随煤-岩高度比的增大而变化较大。将加卸载响应比与煤-岩高度比进行拟合,拟合结果如下:

当煤岩高度比从1∶3增加到1∶1时:

$$ y=0.005 \;5x+1.08 (R^{2}=0.95) $$ (8) 当煤岩高度比从1∶1增加到3∶1时:

$$ y=0.080 \;8x+0.957\;1 (R^{2}=0.86) $$ (9) 5. 变形破坏与能量演化机制

煤-岩组合体在循环载荷作用下发生疲劳损伤,在远低于其强度极限下发生破坏。煤-岩高度比越大,煤试件在组合体中所占的比例越大,组合体发生破坏时需要的能量也越少,越容易发生变形,稳定性越差。煤-岩高度比小的组合体失稳破坏时,储存在岩石内的能量向外释放,加剧了组合体中煤试件的破坏程度,进一步降低了组合体的稳定性。同时,煤-岩高度比越大,峰值强度越小,较小的载荷就会促使裂隙发育、扩展,组合体破坏经历的循环次数越少,稳定性越差。

此外,煤-岩组合体的变形破坏除受能量演化机制影响外,还受煤试件和岩石试件之间连接方式的影响。煤-岩组合体中岩石试件与煤试件之间的连接方式主要有2种:①岩石试件与煤试件通过黏结剂黏结为1个整体,岩-煤交界面处存在黏聚力;②岩石试件与煤试件自然叠放为1个整体,岩-煤交界面不存在黏聚力。

岩石试件与煤试件的连接方式影响着组合体的力学特性,不同连接方式下组合体的强度特性不完全相同,主要研究岩石试件和煤试件间采用黏结剂进行黏结的组合体的力学特性。文献[13]和文献[35]认为,当煤-岩界面的黏聚力和摩擦力大于煤岩界面岩石一侧的极限拉应力,岩石试件发生破裂破坏。对试验过程中煤-岩组合体裂隙发育、扩展情况进行观察,裂隙首先在组合体中煤试件内发育,且裂隙沿轴向应力方向扩展,裂隙扩展至煤-岩交界面处未向岩石试件延伸,岩石试件在循环加卸载过程中未形成较大裂隙扩展。说明煤-岩交界面的黏聚力和摩擦力小于煤岩交界面岩石一侧的极限拉应力,岩石试件未发生变形破裂破坏。

6. 结 论

1)煤-岩组合体在单轴加载及循环加卸载作用下的峰值强度均随煤-岩高度比的增加而逐渐降低。相同高度比的煤-岩组合体在循环加卸载试验中的峰值强度均低于单轴加载试验中的峰值强度。煤-岩高度比越大,由循环加卸载引起的组合体峰值强度降低量越小。

2)煤-岩高度比越大,煤-岩组合体在循环加卸载作用下平均弹性应变、平均残余应变和总残余应变越大。煤-岩高度比越大的组合体在第1次循环过程中产生的残余应变占总残余应变的百分比越大。加载柔量变化曲线大致呈倾斜的“L”形。煤-岩高度比越大,加载柔量越大,单位应力变化引起的应变越大。

3)当作用在煤-岩组合体上的载荷相同时,煤-岩高度比越大,作用在组合体上的输入能、弹性能和耗散能越多。煤-岩高度比与平均弹性应变、平均弹性能、平均残余应变、平均耗散能和总残余应变呈正比关系,与总弹性应变、总弹性能和总耗散能呈反比关系。

4)煤-岩高度比越大,加卸载响应比越大,煤-岩组合体在循环加卸载作用下越不稳定。当煤-岩高度比<1时,加卸载响应比随煤-岩高度比的增大变化较小;当煤-岩高度比>1时,加卸载响应比随煤-岩高度比的增大而变化较大。

-

表 1 爆破火焰不安全动作类别统计

Table 1 Statistics of unsafe action categories of blasting flame

不安全动作 工种类型 频次 未发现炮眼最小抵抗线不足 爆破作业 4 未检查封孔是否合格 爆破作业 8 未使用水炮泥 爆破作业 27 使用非矿许用炸药和电雷管 爆破作业 16 明火放炮 爆破作业 6 一次装药分次爆破 爆破作业 6 非爆破工爆破 爆破作业 11 使用煤块岩粉封孔 爆破作业 3 爆破作业人员无证上岗 管理 22 未执行爆破物品领退制度 爆破作业 10 未将药卷紧密接触 爆破作业 6 爆破作业人员未进行培训 管理 15 非爆破人员运输爆破物品 管理 11 炸药和电雷管放置不当 爆破作业 12 未检查炮眼 爆破作业 8 爆破前,未洒水降尘 爆破作业 5 起爆前未撤人 爆破作业 8 未检查发爆器 爆破作业 2 未配备防护设备 爆破作业 29 炮后未检查炸药残质 爆破作业 2 装药量过多 爆破作业 4 未清理堵塞的炮眼 爆破作业 5 表 2 电火花不安全动作类别统计

Table 2 Statistics of unsafe action categories of electric sparks

不安全动作 工种类型 频次 未定期对电气设备安全检查 电气作业 33 未安装风电、瓦斯电闭锁 电气作业 23 使用失爆的煤电钻 电气作业 7 放炮母线裸漏,有明接头 爆破作业 9 带电检修电气设备 电气作业 10 放炮母线裸连短路 爆破作业 5 违章拆卸矿灯 电气作业 4 使用非矿用设备 电气作业 6 未检查瓦斯浓度,违规送电 瓦斯检查 9 频繁开停电气开关 电气作业 2 违章用发爆器打火检测电爆网络 电气作业 3 未发现井下存在明插座 电气作业 1 拖拽电缆 电气作业 1 使用放炮母线联线打火起爆 爆破作业 1 放炮母线挂金属锚网爆破 爆破作业 1 使用非专用爆破母线 爆破作业 1 使用失爆的起爆器 电气作业 3 操作失爆的绞车提升煤炭 电气作业 1 未检查发爆器接线柱是否安全 爆破作业 1 未组织电气作业人员培训 管理 15 表 3 明火和热辐射不安全动作类别统计

Table 3 Statistics of open fire and thermal radiation unsafe action categories

不安全动作 工种类型 频次 未制定防煤自燃的措施 管理 7 吸烟 共性类 6 未入井检身 共性类 6 未按照技术规定放顶 采掘作业 1 动火作业,未制定安全措施 管理 2 发现自然发火征兆未处理 管理 1 未发现密闭漏风 爆破作业 7 表 4 摩擦冲击火焰不安全动作类别统计

Table 4 Statistics of unsafe actions of friction impact flame

不安全动作 工种类型 频次 绞车回收绞柱与钢丝绳摩擦 共性类 1 放顶时岩石撞击产生火花 采掘作业 1 操作铁镐头撞含大量硫铁矿的岩石 采掘作业 1 搬运金属物品碰撞产生火花 共性类 1 铁耙撞击刮板输送机 共性类 1 未对顶板加强支护或卸压 采掘作业 4 违规启动矸石埋压刮板输送机 运输操作 1 耙斗机安设位置及方向不佳 电气作业 1 处理冒顶时,岩石撞击产生火花 采掘作业 1 未维修通风机叶片的变形 通风作业 1 表 5 局部通风管理混乱不安全动作类别统计

Table 5 Disordered local ventilation management and unsafe action category statistics

不安全动作 工种类型 频次 随意开停局部通风机 通风作业 20 未发现局部通风机拉循环风 安全检查 15 未及时延接风筒 通风作业 10 1台局部通风机向多个地点供风 通风作业 9 局部通风机位置安装错误 通风作业 6 违规打开或拆除构筑物,风流短路 通风作业 8 使用编织袋或塑料风筒,漏风严重 通风作业 5 未安装局部通风机 通风作业 3 局部通风机选型错误 通风作业 4 未发现风筒脱落 通风作业 3 未使用风筒 通风作业 2 未发现通风构筑物质量不合格 通风作业 1 随意摘脱风筒 通风作业 3 局部通风机损坏未修理 通风作业 1 表 6 矿井供风量不足不安全动作类别统计

Table 6 Statistics of unsafe action categories due to insufficient air supply in mines

不安全动作 工种类型 频次 超通风能力生产 管理 26 超层开采 管理 13 未制定安全措施,停电停风 管理 4 未使用通风设施 通风作业 1 依靠临近矿井回风 采掘作业 5 巷道贯通,未调整通风系统 通风作业 5 贯通临近矿井,导致风量不足 通风作业 1 违规打开防爆井盖提煤 共性类 1 停电后未启动备用电源 通风作业 2 使用非煤矿专用鼓风机供风 通风作业 1 停电停风未撤人 管理 12 表 7 通风系统不合理不安全动作类别统计

Table 7 Statistics of unreasonable and unsafe actions of ventilation system

不安全动作 工种类型 频次 采掘布置不合理 采掘作业 15 以掘代采 管理 21 越界开采 管理 34 利用采空区回风 管理 2 通风构筑物设置错误 通风作业 7 随意改变通风系统 通风作业 9 通风设施不齐全,风流短路 通风作业 14 独眼井开采 管理 4 表 8 巷道堵塞不安全动作类别统计

Table 8 Statistics of unsafe action categories of roadway blockage

不安全动作 工种类型 频次 未及时清理冒落的顶板 安全检查 5 水泵功率不足,积水阻断风流 安全检查 1 未修复底鼓的巷道 安全检查 1 未及时修复垮塌的巷道 安全检查 1 开采保护煤柱,致使巷道变形 管理 1 表 9 瓦斯排放不当不安全动作类别统计

Table 9 Statistics on categories of unsafe actions due to improper gas discharge

不安全动作 工种类型 频次 多个工作面共用1台风机 通风作业 1 一风吹排放瓦斯 瓦斯检查 7 未编制瓦斯排放措施 管理 3 未排放瓦斯直接作业 管理 9 表 10 瓦斯异常涌出不安全动作类别统计

Table 10 Statistics on unsafe action categories of abnormal gas emission

不安全动作 工种类型 频次 遇地质构造或顶煤冒落未采取措施,瓦斯异常涌出 安全检查 10 未对煤层先抽后采或抽采不到位 瓦斯检查 4 未建立瓦斯抽采系统 管理 2 未制定区域防突措施 管理 2 瓦斯异常涌出后未撤人 管理 7 未实施打超前钻孔的措施 管理 1 未严格执行取屑次数的规定 共性类 1 未监测周期来压,瓦斯涌出 安全检查 1 无安全措施爆破诱导瓦斯突出 管理 1 表 11 密闭空间瓦斯积聚不安全动作类别统计

Table 11 Statistics of unsafe action categories of gas accumulation in confined space

不安全动作 工种类型 频次 采空区盲巷未密闭,积聚瓦斯涌出 安全检查 18 未定期对密闭气体浓度检测 安全检查 8 密闭空间附近作业,无安全措施 采掘作业 7 擅自启封密闭生产 采掘作业 4 违规打开密闭,构建新密闭 采掘作业 1 未对采空区强制放顶 采掘作业 2 巷道贯通,未排除密闭内积聚瓦斯 安全检查 1 开采顺序不合理,采空区瓦斯涌入 管理 1 错误设施密闭,导致瓦斯积聚 安全检查 1 表 12 爆破瓦斯积聚不安全动作类别统计

Table 12 Statistics of unsafe action categories of blasting gas accumulation

不安全动作 工种类型 频次 放炮后超限,不采取措施 爆破作业 8 放炮后未检查瓦斯浓度 瓦斯检查 13 无安全措施,爆破导致采空区顶板大面积垮落 爆破作业 1 违章进入采空区爆破 爆破作业 2 无风爆破 爆破作业 3 连续爆破 爆破作业 4 表 13 瓦斯检查不当不安全动作类别统计

Table 13 Category statistics of unsafe actions due to improper gas inspection

不安全动作 工种类型 频次 爆破前未检查瓦斯浓度 瓦斯检查 26 未检查瓦斯浓度 瓦斯检查 48 未修复故障的瓦斯监控系统 电气作业 29 瓦斯传感器设置不足 安全检查 23 瓦斯超限未撤人 瓦斯检查 7 未配备足够的瓦检员 瓦斯检查 28 未安装瓦斯监控系统 电气作业 23 瓦检员空班漏检 瓦斯检查 17 未校检瓦检仪器 瓦斯检查 2 虚假填写瓦斯记录 瓦斯检查 10 未执行瓦斯检查汇报制度 瓦斯检查 7 电气作业前,未检查瓦斯浓度 瓦斯检查 6 未携带甲烷检测仪 瓦斯检查 9 表 14 作业类型和行为类别耦合统计表

Table 14 Coupled statistics for job types and behavior categories

不安全动作类别 频次 A B C D E F G H I 爆破火焰 0 20 0 0 0 2 0 0 0 电火花 0 6 0 13 0 1 0 1 3 明火和热辐射 1 1 1 0 2 2 0 0 0 摩擦冲击火焰 0 0 4 2 3 0 1 1 0 矿井供风量不足 0 0 1 1 1 4 4 0 0 局部通风管理混乱 1 0 0 0 0 0 13 3 0 通风系统不合理 0 0 2 0 0 3 3 4 0 巷道堵塞 4 0 1 0 0 0 0 0 0 瓦斯排放不当 0 0 0 0 0 0 1 3 0 瓦斯异常涌出 2 0 0 0 1 5 0 1 0 密闭空间瓦斯积聚 4 0 5 0 0 0 0 0 0 爆破瓦斯积聚 0 5 0 0 0 0 0 1 0 瓦斯检查不当 1 0 0 2 0 0 0 10 0 表 15 不同事故地点各作业人员不安全动作统计

Table 15 Statistics of unsafe behaviors of operators in different accident locations

工种作

业人员频次 ① ② ③ ④ ⑤ ⑥ ⑦ ⑧ ⑨ ⑩ ⑪ ⑫ ⑬ ⑭ 安检 19 19 1 5 0 1 31 2 7 1 1 0 3 2 爆破 22 81 0 1 3 1 63 4 16 4 1 3 10 0 采掘 5 6 0 4 0 1 13 1 1 0 0 1 1 1 电气 4 41 4 1 11 0 67 1 5 0 3 5 6 0 共性类 0 3 0 0 1 2 7 0 1 0 0 2 2 0 管理 17 54 2 9 0 5 73 3 18 1 0 10 7 1 通风 4 26 0 1 9 4 48 4 10 1 2 4 6 0 瓦检 15 79 3 4 15 4 94 8 20 5 1 7 7 2 运输 0 1 0 0 0 0 2 0 0 0 0 0 0 0 表 16 法规和工种作业类型耦合统计表

Table 16 Regulation and job types coupled statistics table

法规

序号频次 安检 爆破 采掘 电气 共性类 管理 通风 瓦检 运输 1) 10 10 8 4 10 24 0 13 0 2) 0 88 0 0 0 28 0 0 0 3) 0 0 4 0 0 19 12 15 0 4) 20 26 0 14 0 8 0 7 8 5) 0 0 0 0 0 10 2 4 0 6) 39 21 16 11 0 36 14 0 0 7) 0 18 0 6 4 0 0 4 0 8) 7 0 18 0 0 17 21 0 0 9) 6 0 0 0 0 20 6 7 0 10) 0 18 0 0 0 0 0 0 0 11) 45 106 65 78 62 30 35 36 3 -

[1] 张培森,李复兴,朱慧聪,等. 2008—2020年煤矿事故统计分析及防范对策[J]. 矿业安全与环保,2022(1):128−134. ZHANG Peisen, LI Fuxing, ZHU Huicong, et al. Statistical analysis and prevention countermeasures of coal mine accidents from 2008 to 2020[J]. Mining Safety & Environmental Protection, 2022(1): 128−134.

[2] 殷文韬,傅贵,袁沙沙,等. 2001—2012年我国重特大瓦斯爆炸事故特征及发生规律研究[J]. 中国安全科学学报,2013,23(2):141−147. YIN Wentao, FU Gui, YUAN Shasha, et al. Study on basic characteristics and occurrence regularity of major gas explosion accidents in Chinese coal mines during 2001—2012[J]. China Safety Science Journal, 2013, 23(2): 141−147.

[3] 王伟,李昱,李贤功. 2010—2018年煤矿瓦斯事故时空耦合关联分析[J]. 煤矿安全,2020,51(5):177−182. WANG Wei, LI Yu, LI Xiangong. Spatial-temporal coupling association analysis of coal mine gas accidents from 2010 to 2018[J]. Safety in Coal Mines, 2020, 51(5): 177−182.

[4] YU H, CHEN H. Production output pressure and coal mine fatality seasonal variations in China, 2002-2011[J]. Journal of Safety Research, 2013, 47(10): 39−46.

[5] WANG L, CHENG Y P, LIU H Y. An analysis of fatal gas accidents in Chinese coal mines[J]. Safety Science, 2014, 62: 107−113. doi: 10.1016/j.ssci.2013.08.010

[6] 谭章禄,宋庆正. 基于扎根理论的煤矿安全事故致因分析[J]. 煤矿安全,2017,48(9):238−240. TAN Zhanglu, SONG Qingzheng. Analysis of coal mine safety accidents based on grounded theory[J]. Safety in Coal Mines, 2017, 48(9): 238−240.

[7] 刘进平,卢志刚. 矿井掘进通风循环风形成条件分析[J]. 辽宁工程技术大学学报(自然科学版),2011,30(S1):50−52. LIU Jinping, LU Zhigang. Formation conditions of circulating air in mine drifting ventilation[J]. Journal of Liaoning Technical University(Natural Science), 2011, 30(S1): 50−52.

[8] 张津嘉,许开立,王贝贝,等. 瓦斯爆炸事故风险耦合演化机理研究[J]. 中国安全科学学报,2016,26(3):81−85. ZHANG Jinjia, XU Kaili, WANG Beibei, et al. Research on evolution mechanism of risk coupling for gas explosion accident[J]. China Safety Science Journal, 2016, 26(3): 81−85.

[9] 张玉涛,李亚清. 矿井风量不足安全隐患分析及其防治对策[J]. 煤矿现代化,2015(3):32−35. [10] LI J, QIN Y, WANG Z, et al. How to analyse the injury based on 24 Model: a case study of coal mine gas explosion injury[J]. Injury Prevention: Journal of the International Society for Child & Adolescent Injury Prevention, 2021, 27(6): 542−553. doi: 10.1136/injuryprev-2021-044281

-

期刊类型引用(1)

1. 刘文平,刘效广. 领导者亲社会违规对矿工安全偏离行为的影响研究. 煤矿安全. 2025(01): 250-256 .  本站查看

本站查看

其他类型引用(3)

下载:

下载: