Study on the influence of impact tendency on dynamic fracture behavior of coal

-

摘要:

为了探明冲击倾向性对煤体动态断裂特性的影响,对3类煤体进行了变上限循环加卸载试验及动静态I型动态断裂试验。结果表明:3类煤体变应力上限循环加卸载过程中的应变能Un e与输入能Un in之间存在近似线性函数关系,其统一表达公式为Un e=1.032Un in−5.536;同时测定以上3类煤体剩余弹性能指数CEF分别为25.35、30.34 、33.26 kJ/m3;通过单边缺口梁三点弯曲试验测得的以上3类煤体静态I型断裂韧度值KIC值分别为0.249、0.291、0.347 MPa·m1/2,同时测得的冲击载荷作用下动态KIC分别为0.344、0.416、0.527 MPa·m1/2,随着CEF的增加,煤体动态KIC增长倍数逐渐增大,表明煤体冲击倾向性将直接影响其动态断裂力学响应,煤体冲击倾向性越大,其动态断裂参数提高越多;此外,随着煤体冲击倾向程度的增加,动载荷作用后煤体破碎分形维数随之增大,表明煤体受冲击后断裂崩解的更加复杂破碎,动态断裂响应变得更加显著。

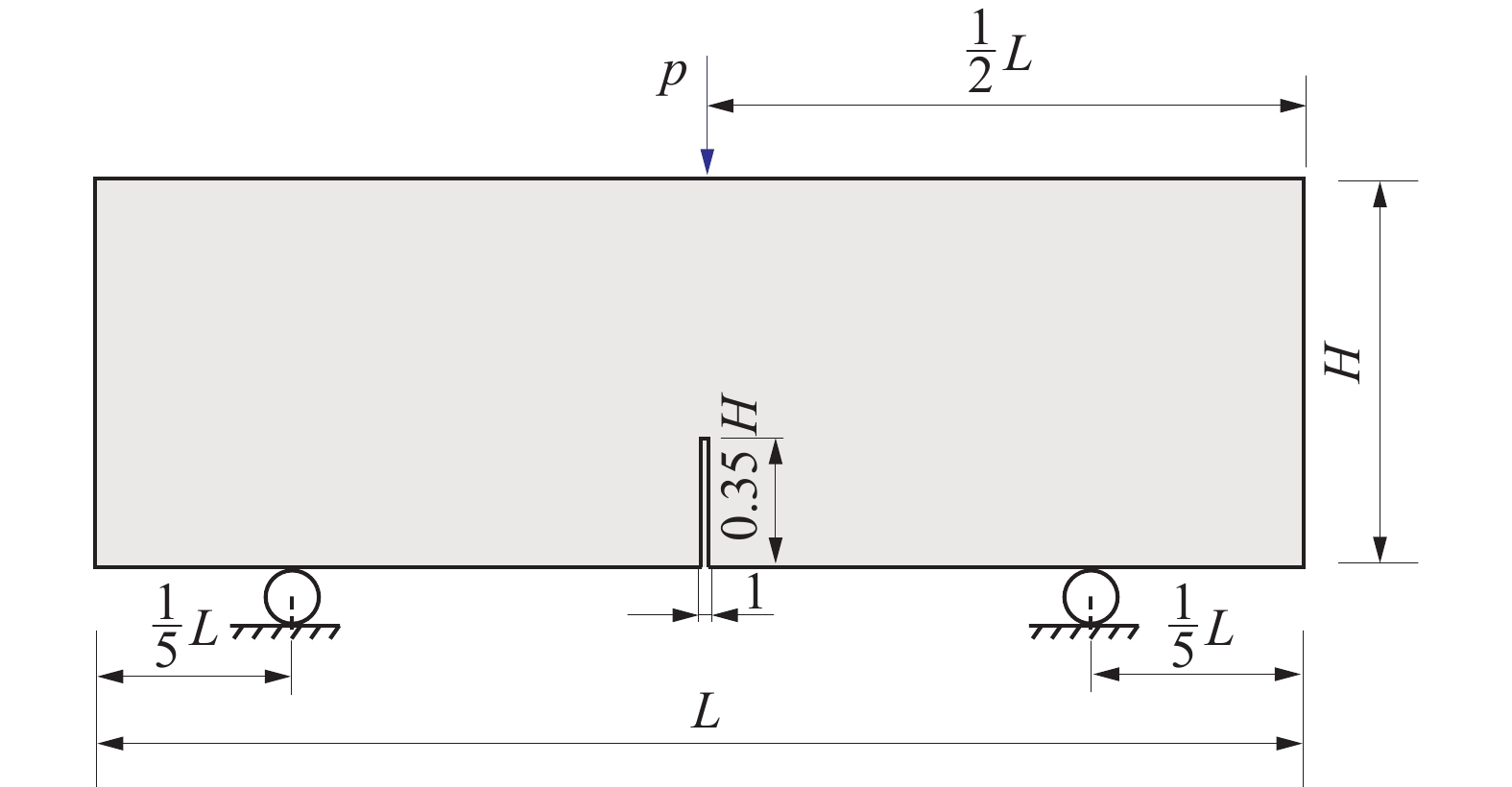

Abstract:In order to investigate the influence of impact tendency on dynamic fracture characteristics of coal, cyclic loading and unloading tests with variable upper limit and dynamic and static type I dynamic fracture tests are carried out on three types of coal. The test results show that there is an approximate linear function relationship between strain energy Un e and input energy Un in in the cyclic loading and unloading process of three types of coal, and the unified expression formula is Un e =1.032Un in−5.536; the residual elastic energy index CEF of the above three types of coal is 25.35, 30.34 and 33.26 kJ/m3, respectively. The KIC values of the static type I fracture toughness of the above three types of coal mass are respectively 0.249, 0.291 and 0.347 MPa•m1/2 through the three-point bending test of the single-side notched beam, and the dynamic KIC values under the impact load are respectively 0.344, 0.416, 0.527 MPa•m1/2. With the increase of CEF, the growth ratio of coal dynamic KIC increases gradually, indicating that the impact tendency of coal will directly affect its dynamic fracture mechanical response. The greater the impact tendency of coal, the more the dynamic fracture parameters increase. In addition, with the increase of the impact tendency of coal, the fractal dimension of coal crushing under dynamic load increases, indicating that the fracture disintegration of coal under impact becomes more complex and the dynamic fracture response becomes more significant.

-

Keywords:

- impact tendency /

- coal body /

- residual elastic energy index /

- impact load /

- fracture toughness

-

矿井火灾是煤矿常见的事故灾害之一,由于矿井巷道属于受限空间,矿井火灾尤其是外因火灾具有火势发展快、烟流蔓延迅速的特征,往往会导致人员受困,严重者甚至造成人员死亡,因此许多学者对矿井巷道中的火灾参数规律进行了深入研究。在巷道火灾温度分布规律上,Kurioka 等[1]对巷道内顶板下的最大温度的变化规律进行了研究,得出了最大温度与火源功率曾指数关系,LI等[2]和YAO等[3]基于羽流理论对其经验公式进行了进一步修正;李晴等[4]基于理论分析,建立了火灾烟流温度分布的预测模型;刘雨晴等[5]分析了纵向通风下不同巷道倾角火灾烟气的蔓延特性和温度分布。在巷道火灾烟气分布规律上,薛彦平[6]对比了不同通风方式下工作面巷道烟流逆退距离规律;郝海清等[7]基于Froude公式,提出了烟气逆流临界风速计算公式,并对数值模拟分析了羊场湾煤矿通风网络的排烟风量效果;贾静等[8]通过数值模拟分析了火灾烟气的逆退现象。在火源位置方面,张洪杰等[9]分析了火源与掘进面不同距离下的火灾参数分布规律;吴佳平等[10]对比不同封闭墙与火源距离分析了火区内瓦斯气体的爆炸危险性。上述研究文献均假设火源位于巷道底板的情况,在实际矿井中,巷道在发生冒顶等事故时,矿井往往采取复合材料或木背板填充[11],因此,一些底部火灾可能引燃顶部的背板,同样顶部背板等可燃物燃烧后也极可能掉落至地面继续燃烧,造成双火源现象,这势必会造成火烟参数分布的变化,从而影响火烟控制措施的制定,然而现有文献鲜有研究。为此,为了重点研究巷道垂向断面不同火源位置对火灾参数的影响,选取里必煤矿某巷道实际生产通风工况,分别对顶板单一火源、底板单一火源和同时发生在顶、底板的双火源3种工况下巷道内烟雾、温度、CO参数分布进行了探讨分析,为井巷相应火灾应急救援措施的制定提供参考。

1. 模型构建

1.1 模型及参数设定

研究选用FDS(Fire Dynamic Simulation)火灾模拟软件,其适用于模拟低马赫数火灾烟流和热量传输情况,因此常被用来分析隧道及巷道火灾。数值模型依照里必煤矿某段直巷道进行建模,选取的巷道长、宽、高依次为100、4、3 m。火源位于巷道轴向和横向中央,尺寸为1 m×1 m。巷道内传感器设置如图1。

为了获取巷道内的参数,在火源上方及巷道轴向上2 m高处每隔10 m依次设立温度传感器和CO气体体积分数传感器,为了进一步分析巷道顶部的温度分布,在火源上方的顶板沿巷道轴向每间隔10 m也布设了温度传感器。巷道四周边壁由于采用了喷浆,选取软件材料库中混凝土的密度、热导率等参数。巷道边壁及初始环境温度为20 ℃,环境压力为1.0×105 Pa。

1.2 工况参数设定

为研究正常通风情况下不同起火位置火灾参数的分布情况,设定巷道左边为风流速度入口,速度值为1 m/s,另一边设为开口边界,模拟时间为900 s。由于研究主要针对巷道顶板冒落后填充的有机物或锚网、支架后方的背板被引燃后的火灾,因此火灾功率不大,参考傅培舫等[12]在巷道内进行的全尺寸可燃物火灾参数试验,结合其他文献综合考虑[13-14],将火灾总功率设置为1 MW,即火源单独位于顶板和底板时,火源功率为1 MW,火源同时位于顶底板情况时,顶板火源和底部火源分别为0.5 MW。

1.3 网格尺寸划分

在有限元分析软件中,网格尺寸越密集,模拟结果越精确。依据FDS软件用户手册中火源特征直径及网格划分标准,计算得出模型网格尺寸应位于0.061~0.241 m范围内。为了进一步检查网格独立性,对所采用的4种网格方案模拟了巷道顶板处火源处的温度分布,不同网格尺寸下巷道纵向温度分布如图2。

由图2可得:当网格尺寸采用0.1 m和0.2 m混合方案时,和全部采用0.1 m网格及0.08 m的网格方案模拟结果趋于一致。为节省计算时间,采用混合网格方案,即在火源上下游附近20 m内采用0.1 m网格,其它区域采用0.2 m网格,且该方案已在HU等[15]的研究中得到验证。网格尺寸划分示意图如图3。

2. 结果分析

2.1 烟流分布

不同火源位置状态下烟流达到稳定状态后的分布情况如图4。

由图4可知:火源位于底板和顶底板时,下方火源会产生火焰区、浮力区和羽流区,位于下部的烟流在上升撞击顶板后沿上下游运动;而火源位于顶板时,烟流产生后直接沿顶棚向上下游运动,3种模拟工况在该风速下烟流均有逆退现象,且烟流在运行至一定距离后受巷道机械通风和摩擦阻力影响而停止逆退,转而向下风向运动直至出口处。

虽然3种状态下火源功率总和一致,但3种状态下的烟流分布情况和烟流逆退距离却表现不同。

在烟流分布上,尤其是火源下游位置,火源位于顶板时,烟流整体分布于巷道顶部,和底部的新鲜空气分界面清晰,而火源位于底板和同时位于顶底板时,在下游处烟流流动出现一定程度的紊流现象,烟流沉降明显,整个巷道几乎被烟流充斥。

不同工况下火源附近烟流速度矢量分布如图5。

由图5可知:当火源位于顶板时,火源附近烟流基本保持沿水平面层流运动,顶板附近烟流受巷道壁面黏性阻力影响,速度小于下部风流;当火源位于底板和同时位于顶底板时,在火焰下角出现旋涡等紊流现象,这可能进一步加剧了下游方向烟流的卷吸和沉降;此外,下部火源产生的烟流受浮力和纵向风流综合作用,向下游顶板方向偏移,但火源同时位于顶底板时,由于顶板火源产生的烟流与底板火源产生的烟流在火源上方靠近顶板处相互作用,底板火源的火焰偏移角度要略大于单一火源位于底板的工况。

在烟流逆退距离方面,当火源位于底板时烟流逆退的距离最短,而火源位于顶板时次之,火源同时位于顶板和底板时烟流逆退距离最大。

根据烟流逆退分析理论,烟流逆退是热浮力和惯性力作用的结果,即烟流前锋处静压差和巷道通风的动压相等时,烟流停止逆退[16],如式(1):

$$ \Delta p{=h}_{{\rm{v}}} $$ (1) 式中:$ \Delta p $为静压差,Pa;$ {h}_{{\rm{v}}} $为动压,Pa。

其中静压差可表示为:

$$ \Delta p=\Delta \rho {g}h $$ (2) 式中:$ \Delta \rho $为烟流密度与空气密度差,kg/m3;g为重力加速度,m/s2;$ h $为烟气厚度,m。

巷道纵向通风的动压可表示为:

$$ {h}_{{\rm{v}}}=\rho {v}^{2}/ 2 $$ (3) 式中:$ \rho $为纵向风流空气密度,kg/m3;$ v $为巷道速度,m/s。

将式(2)和式(3)代入式(1)可得:

$$ \Delta \rho /\rho ={v}^{2}/2gh $$ (4) 由理想状态方程可得:

$$ \Delta \rho /\rho =\Delta T/T $$ (5) 式中:T为纵向新鲜风流温度,K;$ \Delta T $为烟流与新鲜风流温度之差,K。

前人研究[17]表明,纵向烟流温度随火源距离呈指数分布,如式(6):

$$ {\Delta T=\Delta T}_{{\rm{max}}}\cdot {k}_{1}{{\rm{e}}}^{-{k}_{2}x/H} $$ (6) 式中:$ \Delta {T}_{max} $为巷道顶部烟流与新鲜风流最大温差,K;$ {k}_{1} $、$ {k}_{2} $为其他因子影响系数;$ H $为巷道宽度,m;x为与火源距离,m。

将式(6)和式(5)代入式(4),进一步分析可得逆退距离L为:

$$ L=(H/{k}_{2})\mathrm{ln}(2{k}_{1}{g}h\Delta {T}_{{\rm{max}}}/T{v}^{2}) $$ (7) 由式(7)可知,烟流逆退受顶板烟流最大温差、风速、烟流厚度、巷道宽度等参数影响。在本文模拟工况下,风速、巷道宽度等参数均一致,因此逆退距离仅受烟流厚度h和巷道顶部烟流最大温差$ \Delta {T}_{{\rm{max}}} $影响,烟流逆退距离函数关系图如图6。但由图4可知3种模拟工况下上游烟流的厚度差别不大,火烟逆流的动力更多决定于顶部烟流的最大温差,可在对巷道顶部烟流最大温度的分析可以进一步得到验证。

2.2 温度分布

不同火源位置状态下烟流稳定时巷道顶板附近的温度分布如图7。

由图7可得:3种状态下温度分布均表现出火源附近高,上下游温度随与火源距离增加而降低的规律;但火源位于底板时,最大温度出现在火源下游的底板处,这是因为火源产生的烟流受纵向风流影响,火烟上升过程中向下游偏移,当上升至顶板处时已位于火源上方顶板的下游。

对比3种情况下的火源附近顶板处的最大温度,可得火源同时位于顶底板时略大于火源位于顶板,火源位于底板时最小,且明显低于其它2种工况。分析其原因:当火源位于底板时,由于距离顶板较远,且烟流上升过程中与巷道纵向风流对流交换影响,导致热量损失,而火源位于顶板时,火源距顶板近,燃烧产生的热量绝大多数用来加热顶部空气,受浮力作用卷吸下方的冷空气较少,因此顶板烟流最大温度明显没有火源位于顶板时高;而当顶底板均存在火源时,结合图5分析可知,底板火源产生的高温烟流撞击顶板时已在顶板火源的下风向处,下部火源产生的烟流上升中卷吸空气产生的烟流加上撞击顶板后向上游的射流进一步阻碍了顶板火源产生的烟流向下风向流动,使得更多的热量集中在顶板火源处,温度更高。

在火源上游方向,随着与火源距离的增加,顶底火灾工况下的温度衰减趋势要大于火灾位于顶板的工况,但随着离火源距离进一步增大,反而发生反转,表现出火源位于顶底板时的温度要大于火源位于顶板时,而火源位于底板的情况虽然随距离增大下降趋势较缓,但始终温度最低。在火源下游方向,离火源较近处,温度随距离增加同上游一样急剧衰减,在距离火源远端,3种工况下的顶板处烟流温度分布则与上游完全相反,火灾位于底板时温度最大,但3种工况下的温差并不明显,表明火源位于底板时,产生的高温烟流更多地流向下游方向,从而使下游方向顶板处的烟流温度更高。

分析煤矿巷道火灾时温度对人员逃生的影响,常考虑人员头顶高度处火烟的温度,鉴于巷道的底板铺设有轨道、巷道发生底鼓和劳保鞋的高度,绘制的不同火源位置状态下900 s时巷道2 m高处的温度分布如图8。

由图8可得:与顶部温度分布规律一样,2 m高处的温度也呈现出火源附近高,随火源距离增加温度逐渐降低的规律。但3种工况下,无论火源附近的最大温度值还是火源上下游的空气温度,火源位于顶板时温度值均要显著低于其他两者情况,且在火源两侧的变化不大,其中火源位于底板时,各处烟流温度值最大。这是因为顶板火灾烟流分布较为稳定且主要集中于上部,而底板火源产生的烟流上升过程中卷吸了更多的空气,烟气质量大,且新鲜风流及上部逆退的烟流再次流经火源后被进一步加热,使得下游底部空气的温度较高,与上部烟流温差进一步缩小,降低了烟流浮力,进一步使得烟流下沉,造成烟流厚度增加,从而影响了低处的空气温度。参考对火灾逃生临界温度60 ℃的规定[18],可知火源位于顶板时整个巷道满足逃生条件,而火源位于底板时和火源位于顶底板时,在火源下游一定范围内,温度则不满足逃生条件,因此矿井救援需考虑火源发生的位置。

2.3 CO体积分数分布

不同火源位置状态下2 m高处CO体积分数沿巷道轴向的分布情况如图9。

由图9可得:对于顶板火灾和顶底板火灾,2种工况下CO峰值均出现在逆退烟流的前锋附近且两者峰值差别不大,这是由于顶板火灾产生的烟雾在热动力作用下直接沿顶板向上游蔓延,在烟流前锋处才向下卷吸新鲜空气;从烟流最大逆退处到火源位置,顶板火灾和顶底板火灾上游CO体积分数明显高于火源位于底板时,随着空气对烟气的不断稀释,CO体积分数迅速降低;而在火源下游,由于2 m高处烟流和空气已充分混合,随着距离增加,各位置CO体积分数略有下降,但差值不大;对比于底板火灾,CO体积分数峰值位置则出现在火源附近的下游,且峰值明显低于前2种工况,这是由于底板火源产生的火烟受浮力作用向上运动过程中就会卷吸新鲜空气从而被稀释,且在纵向风流作用下直接向下游运动,因此峰值体积分数较低。由于底板火源产生的火羽流撞击顶板后方沿顶板向上下游方向蔓延,因此CO体积分数随着与火源距离的增加逐渐降低。由于不同火源位置会造成CO体积分数分布差异,因此,矿井应急救援工作同样要考虑火源位置。

3. 结 语

1)火源位于底板和位于顶底板时,烟流沉降较为明显,而火源位于顶板时,烟流更集中于巷道顶板,与底部新鲜空气界面更加清晰。在烟流逆退距离上,火源位于底板时最短,火源位于顶板时次之,而火源位于顶板和底板时最大,且烟流逆退距离主要取决于巷道顶部最大烟流温差。

2)在温度分布上,顶板烟流温度随与火源距离的增加而衰减,火源同时位于顶底板时衰减最快,对于上游顶板烟流温度,顶底板火灾最大,底板火灾最小,而下游则完全相反,但各工况差别不大。此外3种工况下底板火灾在2 m高处的烟流温度最高,而顶板火灾烟流温度最低,且低于火灾逃生临界温度。

3)对于2 m高处CO体积分数,顶板火灾和底板火灾的体积分数峰值出现在火源前锋而底板火灾则出现在火源附近,且前两者工况下火源上游CO体积分数要明显大于后者。

4)矿井应急救援工作的实施应考虑火源位置因素。后续应继续开展全尺寸火灾等试验研究,以期能更好地指导不同火源位置对火灾参数影响的理论研究和工程应用。

-

表 1 3种煤的工业分析及基本物理参数

Table 1 Proximate analysis and basic physical parameters of three kinds of coal specimens

煤样出处 含水率/% 灰分/% 挥发分/% 固定碳/% 镜质体反射率/% 密度/(g·cm−3) 波速/(m·s−1) 布尔台

煤矿0.83 7.92~

9.8530.11~

30.6261.24~

61.580.82~

0.931.39 2231.6 雨田

煤矿0.67 7.05~

9.3329.89~

30.2461.98~

62.270.81~

0.911.43 2358.7 屯宝

煤矿0.51 7.14~

9.6129.57~

30.6162.12~

62.740.83~

0.921.48 2489.2 表 2 3类煤样I型断裂参数

Table 2 Type I fracture parameters of three coal samples

煤样来源 煤试件编号 峰值载荷/N KIC/(MPa·m1/2) GF/(N·m−1) 试验值 平均值 试验值 平均值 布尔台

煤矿Kb-1 810.5 0.264 0.249 57.21 53.17 Kb-2 720.7 0.234 49.13 雨田煤矿 Ky-1 967.1 0.315 0.291 63.37 58.46 Ky-2 819.2 0.267 53.55 屯宝煤矿 Kt-1 1150.6 0.375 0.347 80.12 72.98 Kt-2 980.4 0.319 65.84 -

[1] 王国法. 煤矿智能化最新技术进展与问题探讨[J]. 煤炭科学技术,2022,50(1):1−27. WANG Guofa. New technological progress of coal mine intelligence and its problems[J]. Coal Science and Technology, 2022, 50(1): 1−27.

[2] 杜涛涛. 冲击地压煤矿井上下微震联合监测技术[J]. 煤矿安全,2022,53(7):92−98. DU Taotao. Joint monitoring of surface and underground micro-seismic monitoring technology in rockburst coal mine[J]. Safety in Coal Mines, 2022, 53(7): 92−98.

[3] 任强,李云鹏,房平,等. 塔然高勒矿区深部开采冲击地压防控实践研究[J]. 煤矿安全,2022,53(2):112−119. REN Qiang, LI Yunpeng, FANG Ping, et al. Research on rock burst prevention mechanism and practice in Tarangole Deep Mining Area[J]. Safety in Coal Mines, 2022, 53(2): 112−119.

[4] 张振金,杜涛涛. 深部双煤柱巷道冲击地压发生机制[J]. 煤矿安全,2021,52(4):25−30. ZHANG Zhenjin, DU Taotao. Mechanism of rock burst in deep double pillar roadway[J]. Safety in Coal Mines, 2021, 52(4): 25−30.

[5] 潘一山,耿琳,李忠华. 煤层冲击倾向性与危险性评价指标研究[J]. 煤炭学报,2010,35(12):1975−1978. PAN Yishan, GENG Lin, LI Zhonghua. Research on evaluation indices for impact tendency and danger of coal seam[J]. Journal of China Coal Society, 2010, 35(12): 1975−1978.

[6] 代树红,王晓晨,潘一山,等. 模量指数评价煤的冲击倾向性的实验研究[J]. 煤炭学报,2019,44(6):1726−1731. DAI Shuhong, WANG Xiaochen, PAN Yishan, et al. Experimental study on the evaluation of coal burst tendency utilizing modulus index[J]. Journal of China Coal Society, 2019, 44(6): 1726−1731.

[7] 蔚斐,张通,刘文杰,等. 不同卸荷应力路径下煤样破坏特征实验研究[J]. 工矿自动化,2022,48(4):96−104. YU Fei, ZHANG Tong, LIU Wenjie, et al. Study on failure characteristics of coal sample under different unloading stress paths[J]. Industry and Mine Automation, 2022, 48(4): 96−104.

[8] 陈翠刚,周俊,王鹏,等. 冲击荷载下对称裂纹动态扩展规律研究[J]. 矿业研究与开发,2022,42(6):126−133. CHEN Cuigang, ZHOU Jun, WANG Peng, et al. Study on dynamic propagation law of symmetrical crack under impact load[J]. Mining Research and Development, 2022, 42(6): 126−133.

[9] 宫凤强,闫景一,李夕兵. 基于线性储能规律和剩余弹性能指数的岩爆倾向性判据[J]. 岩石力学与工程学报,2018,37(9):1993−2014. GONG Fengqiang, YAN Jingyi, LI Xibing. A new criterion of rock burst proneness based on the linear energy storage law and the residual elastic energy index[J]. Chinese Journal of Rock Mechanics and Engineering, 2018, 37(9): 1993−2014.

[10] 宫凤强,赵英杰,王云亮,等. 煤的冲击倾向性研究进展及冲击地压“人-煤-环”三要素机理[J]. 煤炭学报,2022,47(5):1974−2010. GONG Fengqiang, ZHAO Yingjie, WANG Yunliang, et al. Research progress of coal bursting liability indices and coal burst “Human-Coal-Environment” three elements mechanism[J]. Journal of China Coal Society, 2022, 47(5): 1974−2010.

[11] 张财贵,周妍,杨井瑞,等. 用边裂纹平台圆环试样测试岩石的Ⅰ型动态断裂韧度[J]. 水利学报,2014,45(6):691−700. ZHANG Caigui, ZHOU Yan, YANG Jingrui, et al. Determination of model-I dynamic fracture toughness of rockusing edge cracked flattened ring (ECFR) specimen[J]. Journal of Hydraulic Engineering, 2014, 45(6): 691−700.

[12] 刘瑞峰,朱哲明,李盟,等. 爆炸载荷下Ⅰ型裂纹的起裂及扩展规律研究[J]. 岩石力学与工程学报,2018,37(2):392−402. LIU Ruifeng, ZHU Zheming, LI Meng, et al. Initiation and propagation of mode I crack under blasting[J]. Chinese Journal of Rock Mechanics and Engineering, 2018, 37(2): 392−402.

[13] 徐文涛,朱哲明,曾利刚. 爆炸载荷下I型裂纹动态断裂韧度测试方法初探[J]. 岩石力学与工程学报,2015,34(S1):2767−2772. XU Wentao, ZHU Zheming, ZENG Ligang. Testing method study of mode-I dynamic fracturetoughness under blasting loads[J]. Chinese Journal of Rock Mechanics and Engineering, 2015, 34(S1): 2767−2772.

[14] 李欣,张振南. 卸荷条件下岩石Ⅰ型动态应力强度因子变化规律[J]. 安徽工业大学学报(自然科学版),2021,38(4):422−430. LI Xin, ZHANG Zhennan. Variation law of mode-I dynamic stress intensity factor of rock under unloading condition[J]. Journal of Anhui University of Technology(Natural Science), 2021, 38(4): 422−430.

[15] 赵毅鑫,孙荘,宋红华,等. 煤Ⅰ型动态断裂裂纹扩展规律试验与数值模拟研究[J]. 煤炭学报,2020,45(12):3961−3972. ZHAO Yixin, SUN Zhuang, SONG Honghua, et al. Crack propagation law of mode Ⅰ dynamic fracture of coal: experiment and numerical simulation[J]. Journal of China Coal Society, 2020, 45(12): 3961−3972.

[16] 龚爽,赵毅鑫,王震,等. 层理对煤岩动态裂纹扩展分形特征的影响[J]. 煤炭学报,2021,46(8):2574−2582. GONG Shuang, ZHAO Yixin, WANG Zhen, et al. Effect of bedding on the fractal characteristics of dynamic crack propagation in coal rocks[J]. Journal of China Coal Society, 2021, 46(8): 2574−2582.

[17] WANG Yanbing, YANG Renshu. Study of the dynamic fracture characteristics of coal with a bedding structure based on the NSCB impact test[J]. Engineering Fracture Mechanics, 2017, 184: 319−338. doi: 10.1016/j.engfracmech.2017.09.006

[18] GONG S, ZHOU L, WANG W, et al. Investigation of dynamic fracture behavior and energy dissipation of water-bearing coal under impact load[J]. Engineering Fracture Mechanics, 2022, 275: 108793. doi: 10.1016/j.engfracmech.2022.108793

[19] 杨健锋,柴敬,张丁丁,等. 基于黏聚裂纹模型的煤岩体韧性断裂机制研究[J]. 岩石力学与工程学报,2021,40(S2):3014−3023. YANG Jianfeng, CHAI Jing, ZHANG Dingding, et al. Study on ductile fracture mechanism of coal and rock mass based on cohesive crack model[J]. Chinese Journal of Rock Mechanics and Engineering, 2021, 40(S2): 3014−3023.

[20] 杨健锋,梁卫国,陈跃都,等. 不同水损伤程度下泥岩断裂力学特性试验研究[J]. 岩石力学与工程学报,2017,36(10):2431−2440. YANG Jianfeng, LIANG Weiguo, CHEN Yuedu, et al. Experiment research on the fracturing characteristics of mudstone with different degrees of water damage[J]. Chinese Journal of Rock Mechanics and Engineering, 2017, 36(10): 2431−2440.

[21] 杨健锋. 煤体黏聚裂纹本构方程研究及其在压裂工程中的应用[D]. 太原: 太原理工大学, 2019. [22] YANG Jianfeng, LIAN Haojie, LI Li. Investigating the effect of confining pressure on fracture toughness of CO2-saturated coals[J]. Engineering Fracture Mechanics, 2021, 242: 107496. doi: 10.1016/j.engfracmech.2020.107496

[23] SHAH S P. Determination of fracture parameters (KIc s and CTODc) of plain concrete using three-point bend tests[J]. Materials and Structures, 1990, 23(6): 457−460. doi: 10.1007/BF02472029

[24] HILLERBORG A, MODÉER M, PETERSSON PE. Analysis of crack formation and crack growth in concrete by means of fracture mechanics and finite elements[J]. Cement and Concrete Research, 1976, 6(6): 773−781. doi: 10.1016/0008-8846(76)90007-7

[25] 刘石,许金余,白二雷,等. 基于分形理论的岩石冲击破坏研究[J]. 振动与冲击,2013,32(5):163−166. LIU Shi, XU Jinyu, BAI Erlei, et al. Research on impact fracture of rock based on fractal theory[J]. Journal of Vibration and Shock, 2013, 32(5): 163−166.

[26] 周强,潘永泰,郭庆,等. 不同冲击比能下煤岩颗粒破碎的分形演化[J]. 煤炭工程,2020,52(4):143−148. ZHOU Qiang, PAN Yongtai, GUO Qing, et al. Fractal evolution of particle fragmentation of ore and rock under different impact energy[J]. Coal Engineering, 2020, 52(4): 143−148.

-

期刊类型引用(1)

1. 曹璐璐,谢贤平,刘杰. 矿井U型工作面火灾烟流危险性控制的模拟分析. 中国安全生产科学技术. 2024(01): 78-85 .  百度学术

百度学术

其他类型引用(0)

下载:

下载: